Usinage à l'outil. Première partie : les matériaux des outils

PREAMBULE

L'usinage est l'une des deux techniques les plus employées dans la fabrication des pièces destinées aux véhicules de compétition. L'autre technique, le soudage a déjà été bien explorée sur ce blog. Pour mémoire, les pages consacrées au soudage sont accessibles avec ces liens :

Thermomécanique du soudage (déformations)

Les bases qui définissent le mode d'action des outils de coupe ont été abordées dans la première partie des pages consacrées à l'usinage par abrasion. Nous ne reviendrons pas sur cette présentation qui est consultable avec le lien ci-dessous :

Usinage par abrasion, première partie

Dans ce qui suit, nous allons nous intéresser aux matériaux des outils. Ce sujet a déjà été abordé dans le domaine de la réalisation des filetages, mais le cadre étant très restrictif, il nous a semblé important d'élargir considérablement celui-ci pour présenter de manière plus exhaustive les matériaux utilisés pour la réalisation des outils de coupe.

Les pages consacrées aux outils utilisées pour les filetages sont accessibles avec les liens ci-dessous :

Filetages seconde partie : réalisation des taraudages

Filetages troisième partie : filetages mâles

Ici, comme c'est souvent le cas sur ce blog, nous allons commencer par un rapide historique des matériaux utilisés pour les outils de coupe des matériaux métalliques. Puis nous présenterons plus en détails les matériaux modernes. Une seconde partie à-venir traitera des revêtements d'outils qui sont devenus indissociables de la performance des outils modernes. Dans une troisième partie, on parlera de la géométrie des outils. Contrairement à ce qu'on croit généralement, il y a eu à peu près autant d'innovations récentes dans le domaine de la géométrie que dans celui des matériaux qui constituent les outils. Mais les carburiers communiquent relativement peu sur ces sujets et surtout, ils le font depuis très peu de temps.

HISTORIQUE

Au départ, ou plus exactement en ce qui concerne les plus vieux outils que j'aie pu utiliser, les outils de coupe étaient réalisés en acier fondu. L'acier fondu trempé est suffisamment dur pour pouvoir tailler des copeaux dans les alliages d'aluminium, de cuivre, les fontes grises et les aciers à condition qu'ils ne soient pas trempés.

Ces outils en acier fondus doivent être utilisés à très basses vitesses de coupe car ils perdent leur dureté par revenu dès qu'ils s'échauffent. A mes débuts dans les sports mécaniques, jeune bricoleur fauché, j'avais récupéré un joli lot de forets en acier fondu dans des dimensions qui n'étaient pas disponibles chez le quincailler de mon village. J'avais donc une collection de forets dixième par dixième de millimètre à ma disposition. S'ils percaient très bien les alliages d'aluminium, ils étaient tellement rapidement hors d'usage dans l'acier qu'on avait pris l'habitude de dire qu'ils étaient en acier fondant... Tous les mécaniciens du XIXeme siècle étaient confrontés à ce problème, jusqu'à ce que Taylor et White fassent la promotion des nouveaux aciers dits rapides.

1900

L'acier rapide contient du tungstène qui en s'alliant avec le carbone de l'acier forme des carbures très durs. Les premiers outils en acier rapide ont été présentés en France à l'occasion de l'exposition Universelle de 1900 par la Bethleem Steel Company. Le stand de cette société a attiré de nombreux mécaniciens. On y voyait un tour usiner de l'acier doux à 36 mètres par minute. Une vitesse incroyable à l'époque. Jusque-là, les meilleurs outils travaillaient six fois moins vite.

Si Taylor et White ont bien été parmi les plus célèbres promoteurs des aciers rapides, il semble qu'ils aient été en fait développés en France à Unieux dans la banlieue de Saint-Etienne.

Source : https://www.persee.fr/doc/rhs_0048-7996_1967_num_20_2_2530

1907

En 1907 apparaissent les premiers outils en Stellite. C'est un alliage composé de 44 % cobalt 33 % de chrome et 17 % de tungstène. Cet alliage moins dur que les aciers rapides aux températures ambiantes a l'avantage de l'être beaucoup plus à haute température. Il était d'ailleurs très à la mode pour les soupapes d'échappement des moteurs de course avant qu'on invente les soupapes refroidies au sodium. Pour l'usinage, il a été rapidement supplanté par les carbures de tungstène. De nos jours il est surtout utilisé par les dentistes.

1910-1923

Emile Jaboulay, un français né à Rive de Gier, encore de la région de St Etienne, développe entre 1910 et 1923 des aciers rapides dits surcarburés. Il installe à Terrenoire dans la banlieue de Saint-Etienne son unité de production qui sera réquisitionnée pendant la seconde guerre mondiale par l'Allemagne nazie qui a pris conscience de l'intérêt de ses produits pour son effort de guerre.

1928

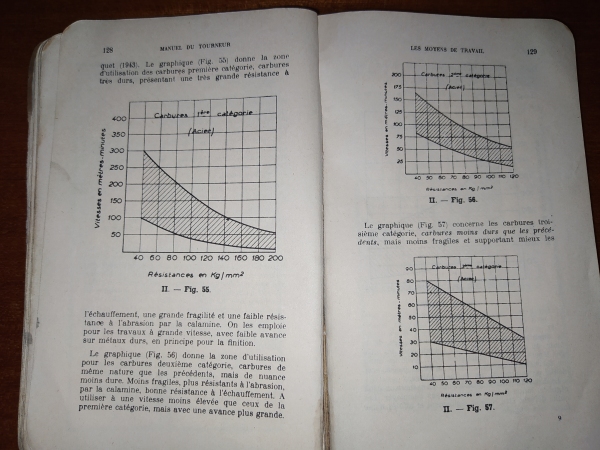

En 1928 apparaissent les premiers outils en carbures métalliques. Ces premiers outils en carbure de tungstène permettent de travailler jusquà quarante fois plus vite que les aciers rapides de l'époque, déjà six fois plus productifs que les anciens outils en acier fondu. Mais ils sont extrêmement fragiles. La moindre vibration détruit ces outils. J. JACQUET présente ces outils en 1943 sous 4 catégories. Les carbures de première catégorie étant les plus durs et les plus fragiles.

Ci-dessous, un extrait du Manuel du Tourneur de 1948 (Editions Bibliothèque Française) que je conserve dans mes archives.

Ces carbures de tungstène au départ brasés sur les outils, vont évoluer pour devenir ceux que nous connaissons actuellement. Mais, si les aciers rapides ont rapidement envoyé les aciers fondus au musée, ils ont su aussi évoluer et constituent toujours une alternative intéressante aux carbures métalliques. La part de marché des carbures augmente, mais les aciers rapides résistent toujours.

Aciers rapides modernes

Déjà, à l'époque où j'étais au lycée, on faisait la distinction entre les aciers rapides et les aciers rapides supérieurs.

L'addition de cobalt rend l'acier rapide encore moins sensible aux surchauffes. C'est connu depuis longtemps. Je me rappelle qu'on en avait parlé quand j'étais à l'école primaire. Il y a plus de cinquante ans. Grâce au cobalt, l'acier rapide conserve sa dureté à de plus hautes températures. Rappelons ici que les aciers rapides sont auto-trempants, c'est-à dire qu'il durcissent par refroidissement à l'air. Par conséquent le problème n'est pas la détrempe de l'acier puisqu'il récupère sa dureté ensuite. Le souci, c'est la destruction de l'arête de coupe avant que l'acier récupère ses propriétés mécaniques en refroidissant.

Le cobalt est un élément très cher. On trouve des aciers rapides sans cobalt, avec environ 5 % de cobalt , avec environ 8 % de cobalt, plus rarement avec 10 % et plus de cobalt. Exceptionnellement la teneur peut être portée à 16%. Plus l'acier contient de cobalt, plus il conserve sa dureté à haute température. En contrepartie, les aciers rapides à très forte teneur en cobalt sont moins résilients que les autres.

Avec l'utilisation sans cesse croissante du cobalt pour les batteries de téléphones mobiles et maintenant pour les bagnoles à piles d'écolos, les outils en acier rapide au cobalt voient leurs prix exploser ce qui les rend de moins en moins compétitifs sur le plan commercial face aux outils carbure. C'est notamment le cas pour les outils de tour. Ceux en carbure brasé sont environ deux fois moins chers que ceux en acier rapide au cobalt. A l'usage, on s'aperçoit qu'il faut pondérer cette remarque. Les outils en carbure brasés les moins chers sont souvent fabriquées avec des carbures de piètre qualité alors qu'au contraire, les outils en acier rapide au cobalt utilisent plutôt de bons aciers. Pour certains usages, comme par exemple le filetage qui est très souvent réalisé à de très faibles vitesses de coupe, l'acier peut non seulement rivaliser avec les carbures, mais parfois les surpasser. Nous y reviendrons plus tard, mais l'une des causes principales de déception avec les outils en carbure est une vitesse de coupe beaucoup trop faible qui détruit très vite l'outil. Quand on a une très vieille machine qui par construction ne dispose pas de fréquences de rotation adaptées à l'usage d'outils en carbure, l'acier rapide peut se révéler bien plus durable que les carbures. Ceci est d'autant plus vrai que souvent les machines très anciennes sont aussi en très mauvais état et génèrent beaucoup de vibrations que les carbures tolèrent mal.

Conseils pour les débutants en tournage

Apprenez à differencier les outils en acier rapide et ceux à plaquette carbure brasée car les vitesses de coupe sont tres differentes. C'est tres important car souvent on offre aux debutants de vieux outils qui mal utilisés ne peuvent que les décevoir.

Les outils en acier sont soudés et non brasés. Sous la peinture, le joint entre partie active et corps est donc de la meme couleur que le reste. Il existe aussi des outils massifs. Ils sont generalement en acier. Les seuls outils massifs en carbure sont tellement chers que vous n'avez quasiment aucune chance d'en posseder. On les reconnait a leur densité double de celle des outils en acier. Pour les outils en carbure brasé, la difference de densité n'est pas perceptible puisqu'ils sont à 95% en acier.

Quand l'extremité est en acier soudé elle est massive. La soudure est plane. Elle coupe toute la section du corps. Elle est perpendiculaire à l'axe du corps d'outil. Elle travaille au cisaillement.

Les plaquettes carbure brasees ont une section bien pkus faible que le corps d'outil. Le joint brasé n'est jamais perpendiculaire à l'axe du corps d'outil. Il est volumique (souvent reparti sur trois plans perpendiculaires entre eux) La brasure travaille en compression.

Generalement la couleur du corps des outils en carbure brasé indique la nuance du carbure : corps bleu : nuance P, corps rouge : nuance K (voir explication plus bas) Le type de nuance est normalement gravé dans le corps. Les outils en acier ne sont generalement pas reperés.

Les vitesses de coupe avec outil acier doivent etre multipliees par 4 lorsqu'on utilise des outils carbure à sec, sous peine de destruction rapide des outils. Les outils en acier ne devraient jamais etre utilises sans arrosage lors de travaux sur pieces en acier. Sous arrosage, les outils carbure peuvent travailler 6 a dix fois plus vite que les outils en acier.

Caractéristiques physiques importantes

Le module d'élasticité des aciers, quels qu'ils soient est toujours inférieur à celui des carbures de tungstène. Par conséquent les outils en acier sont moins rigides. Ils fléchissent beaucoup plus sous charge. C'est important à connaître, surtout pour les fraises longues.

Il existe des aciers dits surcarburés dont la masse volumique et surtout le module d'élasticité sont supérieurs à ceux des aciers "naturels." Le plus connu est le célèbre ASP30 obtenu par la métallurgie des poudres.

La résilience des aciers rapides est supérieure à celle des carbures de tungstène. Même les meilleurs. Les machines dont la broche est instable fonctionnent souvent mieux avec des outils en acier. Sauf à disposer d'une commande numérique en très bon état, le taraudage est quasiment toujours réalisé avec des outils en acier.

Désignations des aciers rapides sans cobalt

R, Rapide, AR, Acier super rapide, High Speed Steel, HSS, HSS-R, HSS-G désignent les aciers rapides ordinaires.

Le R ajouté derrière la designation HSS signifie "Rolled". Il est utilisé pour les outils mis en forme par roulage ou laminage. Il s'agit donc d'outils de faible qualité. Les bons outils sont mis en forme par rectification. Les outilis laminés sont beaucoup plus cassants que les outils meulés parce que leur cinetique de refroidissement est beaucoup plus violente au niveau des parties actives qui sont fines. Pour limiter cette fragilité, certains fabricants pratiquent de gros revenus qui s'ils diminuent un peu la fragilité ont l'inconvenient de faire drastiquement chuter la dureté. De surcroit, les outils laminés sont dimensionnellement peu précis. On peut leur trouver un intérêt pour le travail des bois tendres, non siliceux. Malgré des prix très attractifs nous les déconseillons pour l'usinage des metaux. Certains ont déjà de grandes difficultés pour tailler des copeaux d'aciers mi-durs recuits.

Le G ajouté derriere la désignation HSS signifie "Ground" (Meulé.) C'est donc un signe de meilleure qualité que le R.

On trouve souvent des designations du style HSw-x-y-z où w represente ka teneur en tungstene, x la teneur en molybdene, y la teneur en vanadium et z la teneur en cobalt.

Dureté des HSS courants rectifiés ou meulés : 60-62 HRc

Désignation française : Z90WDCV 06-05-04-02,

Désignation européenne : EN HS6-5-2C

Allemande : 1.3343

Anglaise : BM2

Italienne HS 6-5-2

Américaine : AISI M2 ou M2

Asiatique : #6542 (correspond à la composition, voir designation française ci-dessus)

Il s'agit d'aciers contenant du molybdène développés vers 1930 (d'où la désignation américaine M2). Aciers d'entrée de gamme qui ne conviennent bien que pour l'usinage des matériaux tendres. Outils destinés plutôt à des bricoleurs. Outils d'usage exceptionnel pour les professionnels.

Désignations des aciers rapides avec environ 5 % de cobalt

Acier super rapide à 5 % de cobalt, HSS CO, HSS-E, HSS CO5

Dureté 63-65 HRc

Désignation française : Z85WDKCV 06-05-05-04-02 ou Z90WDKCV 06-05-02-05

Allemande : 1.3243

Italienne HS 6-5-2-5

Américaine : AISI M35 ou M35

Désignation commerciale : HHH.

Outils d'usage courant. Permettent de travailler facilement des aciers jusqu'à Rm = 1100 MPa

Désignations des aciers rapides avec environ 8 % de cobalt

Acier super rapide à 8 % de cobalt, HSS CO8, HSS-E (mais ainsi on ne peut pas les différencier des 5 % de cobalt.)

Dureté 65-67 HRc

Désignation française : Z110DKCWV 09-08-04-02-01

Désignation européenne : EN HS2-9-1-8

Allemande : 1.3247 ou S 2-10-1-8

Américaine : AISI M42 ou M42

Anglaise : BM 42

Italienne : HS 2-9-1-8

Outils destinés plus spécialement à l'usinage des aciers prétraités. De préférence avec un revêtement.

Désignations des aciers rapides surcarburés au vanadium

Acier super rapide au vanadium, HSS-V,

Dureté 63-65 HRc

1,28 % de carbone

Désignation Allemande : 1.3344

Italienne : HS 6-5-3,

Désignations des aciers rapides surcarburés au cobalt et au vanadium

Acier super rapide surcarburé au vanadium, HSS-E V, souvent appelés HSS PM (Quand ils sont obtenus par la métallurgie des poudres. Mais il existe aussi des HSS PM sans cobalt.)

Dureté 67-68 HRc

Désignation française : Z130WDCV 06-05-04-04

Désignation européenne : EN HS6-5-4

Allemande : 1.3351

Américaine : AISI M4, M4, AISI M44 ou M44, AISI M45 ou M45

Italienne : HS 6-5-3-8, HS7-6-3-12 (M44), HS10-4-3-10.

Outils haut de gamme. Presque toujours livrés avec un revêtement haut de gamme. Très utilisé pour du taraudage en série, par exemple.

Désignations des aciers rapides surcarburés au cobalt et au vanadium obtenus par la métallurgie des poudres.

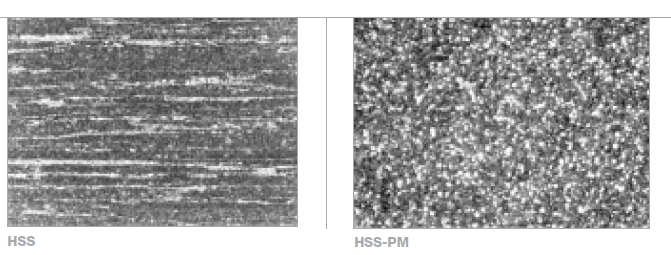

Leur processus de fabrication s'apparente donc à celui des carbures de tungstène. Il est très facile de reconnaître un acier obtenu par la métallurgie des poudres en réalisant une micrographie.

Acier rapide sucarburé, ASP30, ASP60

Designation AFNOR : Z130 KDWVC 09 06 05 04 03 (9% de cobalt), Z230 KDWVC 11 07 07 07 04 (11% de cobalt)

Désignation européenne : EN HS 6-5-3-8, HS 6-7-6-10

Désignation allemande : 1.3241

Américaine : ASP 2030, ASP2060

Désignations commerciales : HHF3, HHF6.

Outils haut de gamme.

Attention : ASP 2023 ou ASP23 est un acier pour travail à froid qui ne convient que pour les outils ne générant pas ou peu de chaleur (lames de cisailles par exemple.)

Carbures de tungstène modernes

Les carbures de tungstène sont obtenus par la métallurgie des poudres, c'est-à dire par frittage de poudres. On incorpore les poudres dans des moules puis ont les comprime en les chauffant pour obtenir des plaquettes. Autrefois, les plaquettes étaient toutes brasées. Actuellement une partie seulement est brasée sur les corps d'outils (de tour, forets, mais aussi fraises, alésoirs, etc.), le reste étant commercialisé sous forme de plaquette amovible.

Fabrication des plaquettes par frittage. La vidéo est ancienne et les techniques ont un peu évolué, notamment u niveau des préparations d'arêtes qui seront abordées dans la troisième partie de cet article.

Plaquettes brasées

N.B. : généralement les plaquettes amovibles, qu'elles soient à fixation par vis ou par bride ne se brasent pas correctement car leur nature est différente de celle des plaquettes à braser. Si vous voulez braser, il faut acheter des plaquettes conçues pour cela.

Pour braser des plaquettes, on trouve dans le commerce de la brasure en feuille qu'on intercale entre la plaquette et son support avant de chauffer.

j'ai assez peu de connaissances sur les plaquettes à braser. Je pense que les carbures utilisés sont des carbures à gros grains, qui sont très dépassés de nos jours. Donc, bien que j'en aie au fond de mes tiroirs (de très anciennes plaquettes), je n'en utilise pas pour les outils à métaux.

Classification des carbures par matériau usiné

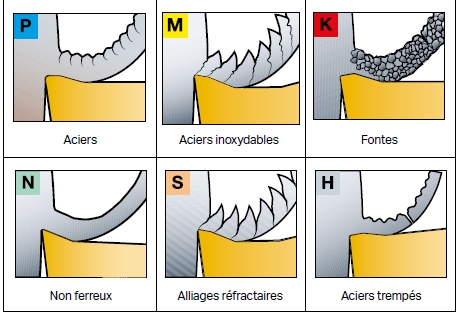

Même si les fondements sont les mêmes, la classification en quatre classes présentée dans le Manuel du Tourneur de 1948 est complètement dépassée. La nouvelle normalisation s'intéresse d'abord à la nature des matériaux métalliques usinés. Chaque classe de matériau est désigné par une lettre. Les classes sont définies en fonction de la typologie de copeau liée à la manière dont se fragmente le matériau usiné.

Document Sandvik Coromant

Classification des carbures par conditions de coupe

Les descendants des carbures d'antan extrêmement durs et fragiles sont devenus plus faciles à utiliser grâce à l'adjonction d'une plus ou moins grande quantité de cobalt dans la matrice. Plus ils contiennent de cobalt, plus ils résistent aux chocs, mais plus ils s'usent vite. Dans tous les cas, un carbure "tendre" reste plus résistant à l'abrasion qu'un acier rapide, même surcarburé.

Attention à ne pas confondre abrasion et autres types de dégradation. Nous allons en reparler un peu plus tard.

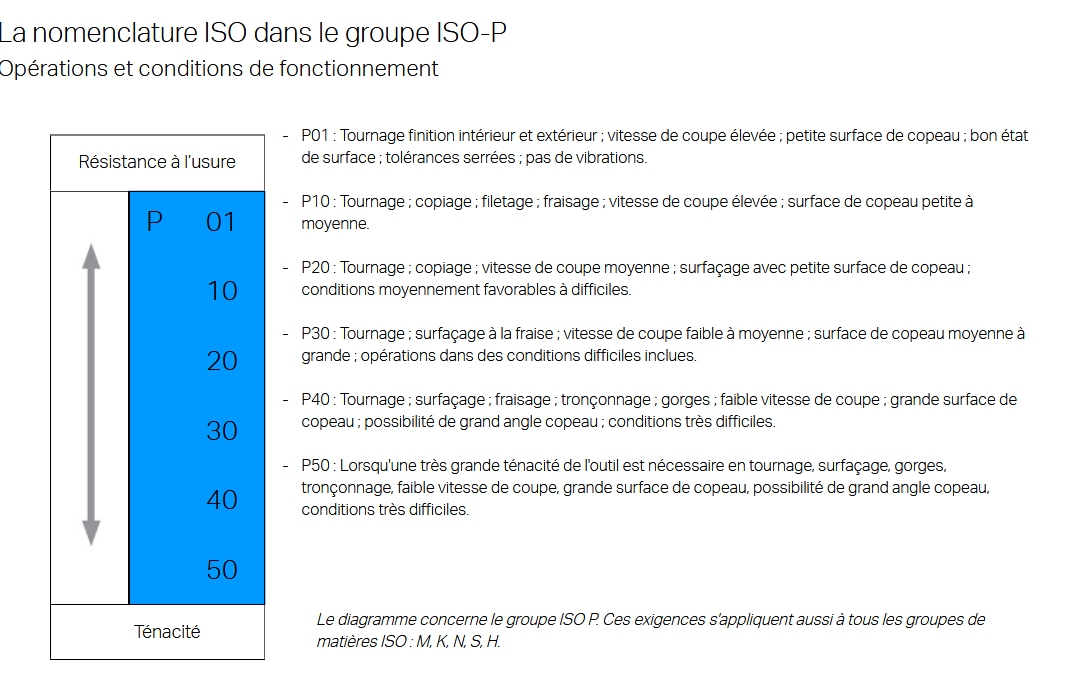

Les normes définissent les carbures en fonction des conditions de coupe dans lesquelles ils doivent travailler.

La classification par conditions de coupe est symbolisée par deux chiffres de 01, pour les carbures les plus durs à 50 pour les carbures les plus résilients. Ci dessous document Sandvik Coromant relatif aux plaquettes pour le travail d'aciers.

Il est bien évident que pour une fraise tourteau, il est peu envisageable d'utiliser les plaquettes les plus dures, puisqu'elles subiront des chocs. Néanmoins, les plaquettes d'un tourteau n'étant pas en permanence en contact avec la pièce, elles s'échauffent moins qu'une plaquette de tournage. On privilégie donc la ténacité en fraisage.

Pour un travail en série, on a intérêt à choisir la nuance qui correspond parfaitement au travail à réaliser. Pour de la pièce unitaire et à plus forte raison pour l'usinage réalisé par un amateur qui travaille toutes sortes de matériaux dans toutes sortes de conditions, les critères de choix peuvent être très différents. D'abord, il faut savoir qu'il existe des plaquettes polyvalentes qui couvrent plusieurs classes de matériaux et d'autres pas. Ensuite, la plage de conditions de coupe peut être étroite ou large. Enfin, un artisan outilleur (qui ne fait pas de série) ou un amateur ont souvent intérêt, quand c'est possible, à choisir des outils qui utilisent les mêmes plaquettes pour faire du tournage ou du fraisage. Sinon, on se retrouve vite avec une pleine armoire de plaquettes qui dorment en attendant qu'on en ait besoin.

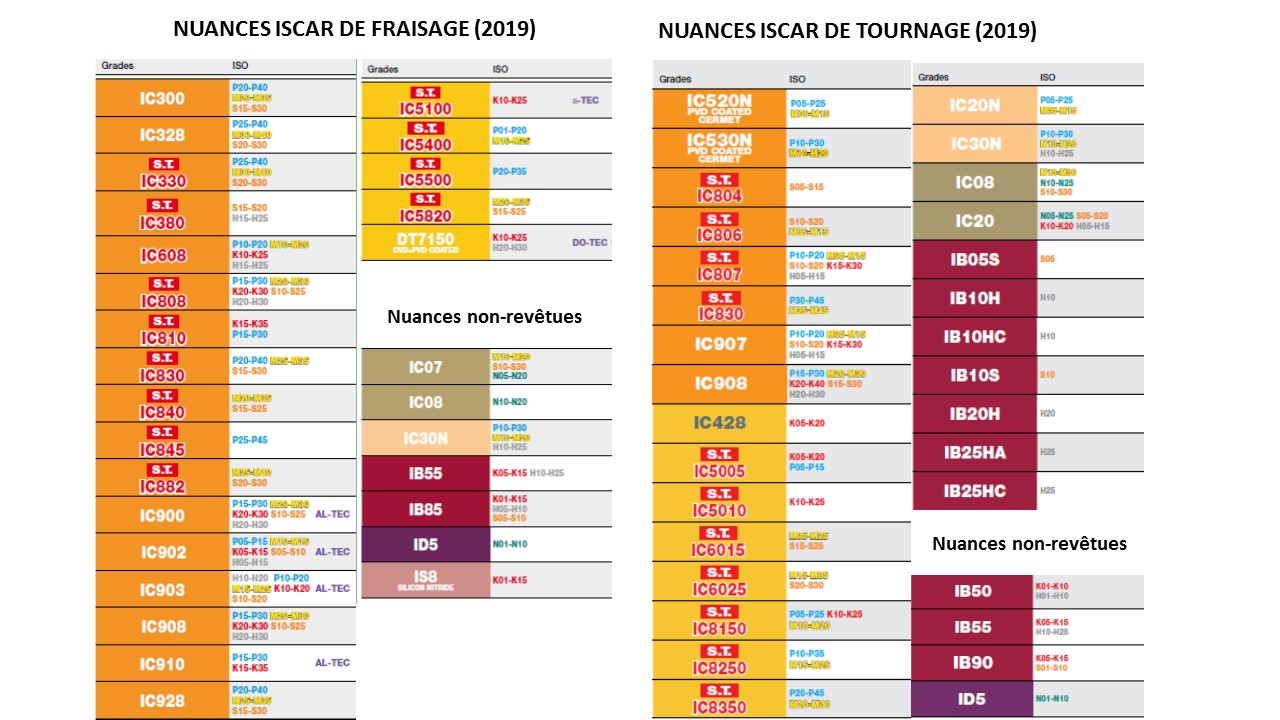

Ci dessous extraits du catalogue ISCAR de 2019.

Chez ISCAR, la nuance IC900 est intéressante parce qu'elle couvre en tournage les applications suivantes : P15-P30, K20-K30, H20-H30, M20-M30, S10-S25. C'est donc une nuance "tous matériaux".

Mais la nuance IC830 un peu moins polyvalente en termes de matériaux usinés permet aussi de faire du fraisage P30-P45, M25-M45.

Il est clair que si on n'usine occasionnellement que des aciers et des inox non traités, on a intérêt à s'équiper en IC 830 pour n'utiliser qu'une sorte de plaquettes.

Et c'est à mon avis ce qui explique que certains tourteaux à plaquettes rapportées en parfait état se retrouvent sur les petites annonces à des prix tellement bas qu'on cherche où se situe l'embrouille. Dans la réalité, il n'y a pas forcément un défaut sur l'outil, mais juste une volonté de rationaliser un stock de plaquettes en fonction du type de travaux qu'on accomplit. Et c'est pareil pour les plaquettes. Et comme chaque entreprise ou chaque mécanicien amateur a ses propres critères, il peut y avoir parfois de très bonnes affaires à réaliser en achetant du matériel d'occasion. Evidemment pour que ce soit réellement une bonne affaire, la plupart du temps pour les deux parties, il faut bien maîtriser tous les critères de choix. Si les professionnels qui font de la série sont particulièrement bien conseillés par leurs fournisseurs, les petits ateliers le sont beaucoup moins et les amateurs quasiment jamais. Et c'est l'un des objectifs de ce blog.

Granulométrie

Puisque la recette pour fabriquer des outils en carbure de tungstène est finalement connue depuis pas loin d'un siècle, on pourrait se demander pourquoi il existe une telle dispersion de prix entre des produits dont l'apparence ne permet pas forcément de les différencier. Il est normal qu'on ait du mal à discriminer les très bons outils en carbure des moins bons parce que la différence principale est interne. Nous verrons quand nous parlerons des modes de dégradation des outils en carbure, comment vieillissent les outils. Mais nous allons d'abord parler des différences fondamentales en termes de matériau qui séparent un outil d'entrée de gamme d'un outil de très haute qualité.

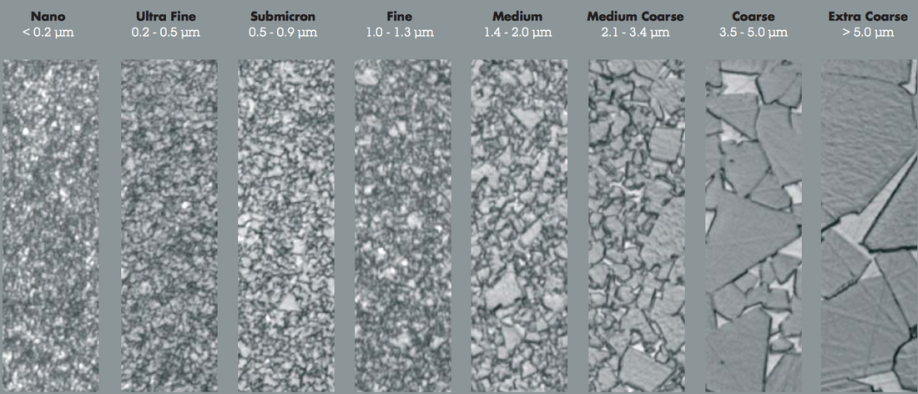

Parmi les différences invisibles pour l'immense majorité des utilisateurs, la taille de grains.

Tailles de grain. Document destinity tools https://www.destinytool.com

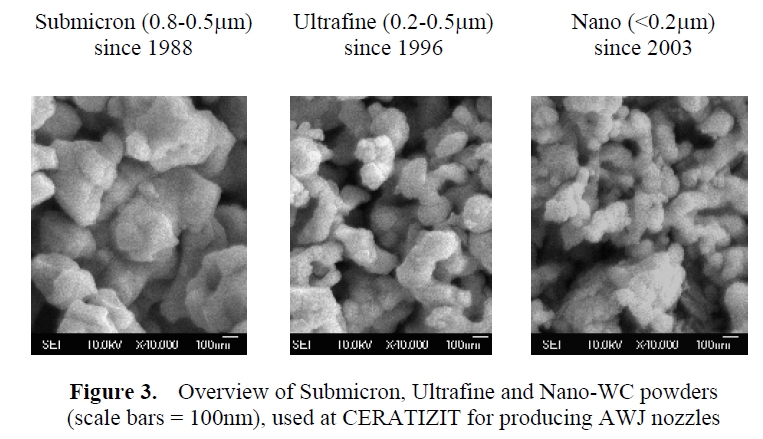

Après les carbures submicroniques apparus vers 1988 , des carbures nanograin sont fabriquées depuis 2003. (Document CERATIZIT, il s'agit ici de buses de sablage)

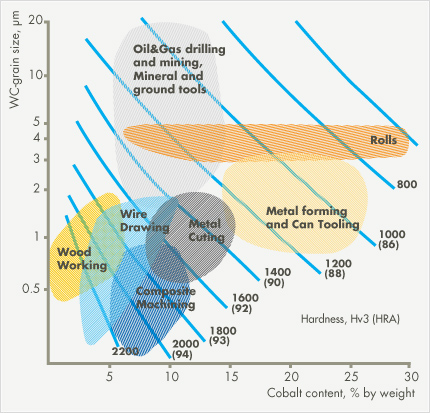

Choix de taille de grain / pourcentage de cobalt, d'après destinity tools https://www.destinytool.com

Impact de la taille de grain document Ultra carbide https://www.ultracarbide.com

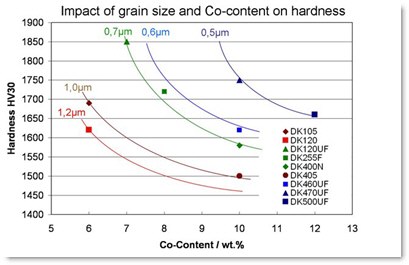

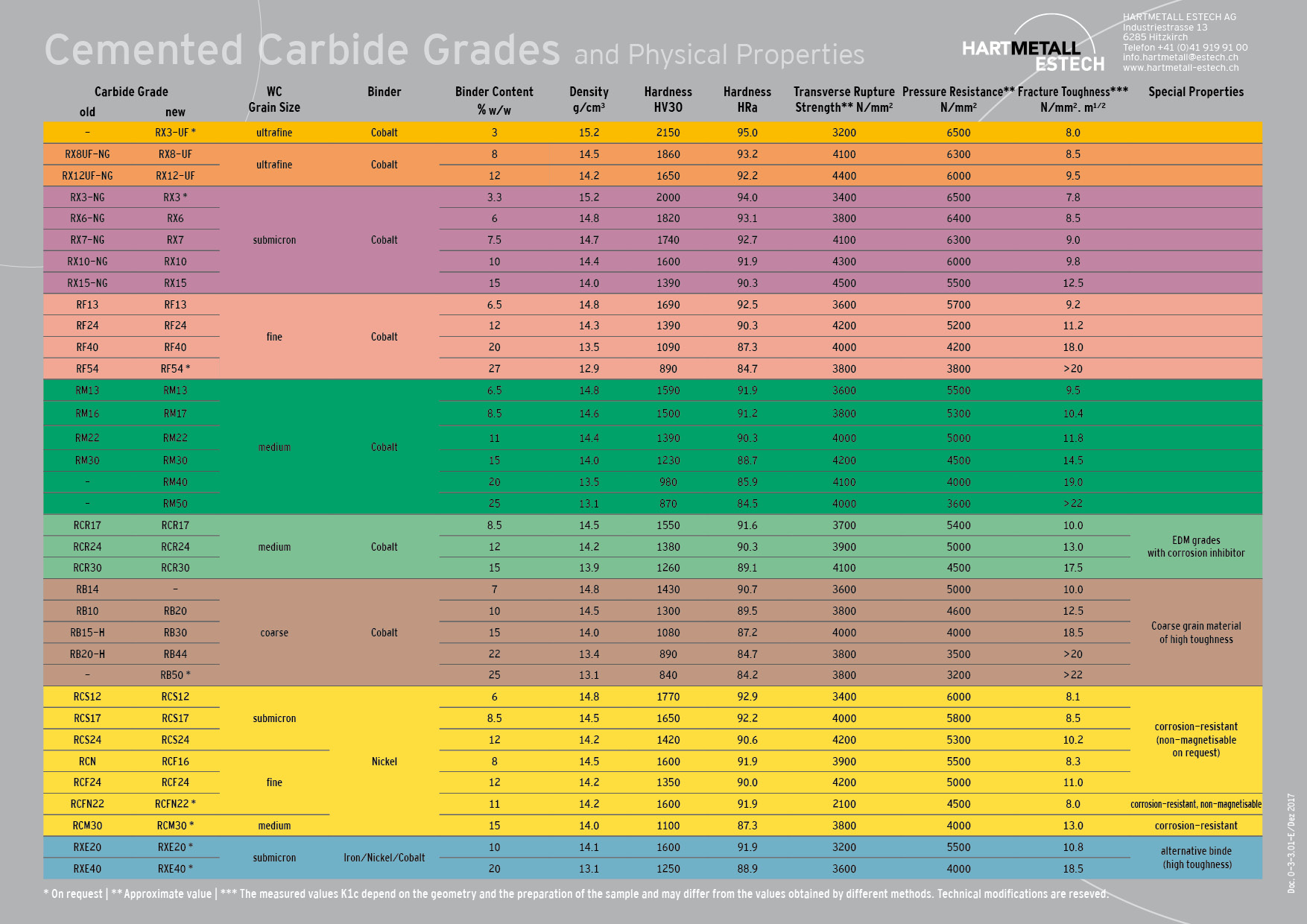

Un autre document du suisse Hart Metal ESTECH https://www.hartmetall-estech.ch/fr/

Dans ce document, on voit qu'indépendamment de la teneur en cobalt (7 %), la résistance à la pression varie de 5 gigapascals pour un carbure à grain grossier à 6,35 gigapascals pour un carbure à grains submicroniques, soit un gain de 27 %.

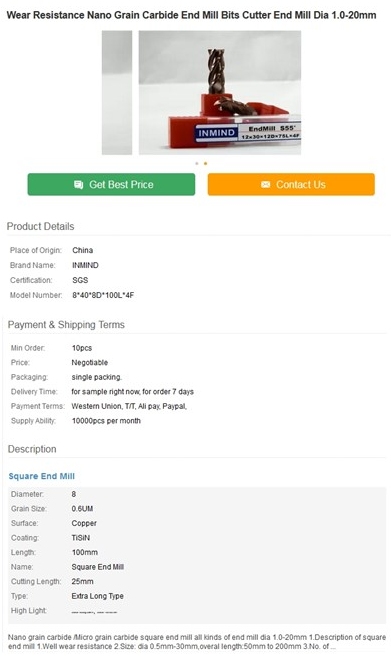

Les outils en carbure nanograin sont actuellement encore assez peu répandus. Et il est très difficile d'avoir des informations sur les tailles de grain employées. Si on peut probablement faire confiance aux grands carburiers qui ont pignon sur rue, quelle que soit leur nationalité. En revanche, il convient d'être extrêmement prudent avec les sites de vente par correspondance. Certains vendeurs sont peut-être fiables, mais le monde regorge de margoulins qui publient des annonces trompeuses comme celle-ci :

(cliquer dans l'image pour l'avoir en plein écran)

Un titre qui parle de nanograin et une description qui annonce un grain à peine inférieur au micrométre. C'est donc en réalité un grain submicronique. Certains commerçants, notamment chinois, semblent avoir une certaine tendance à arrondir fortement les angles ! S'il est assez facile de démontrer certaines supercheries, en ce qui concerne la taille de grain il faut disposer d'un matériel que peu d'entreprises et a fortiori peu de particuliers possèdent. Acheter bon marché est toujours une bonne affaire. Reste à savoir si la bonne affaire est pour l'acheteur ou pour le vendeur...

Cermets

Un cermet est un composite céramique-métal. Il n'a pas été possible de retrouver la date d'élaboration des premiers cermets.

Selon Wikipedia : Les métaux les plus utilisés sont le nickel, le molybdène et le cobalt. Les céramiques les plus utilisées sont les carbures, les borures et surtout les oxydes. Lorsqu'un cermet est obtenu par frittage d’un carbure métallique et d’un métal, on parle de cermet de carbure métallique (en) (cemented carbide, en anglais).

Les cermets sont bien adaptés pour la coupe des aciers traités entre 1100 et 1600 MPa et celle des matériaux réfractaires.On les emploie surtout en tournage de finition.

Céramiques

Les ceramiques sont bien adaptées pour la coupe des aciers traités entre 1100 et 1600 MPa et celle des matériaux réfractaires.On les emploie surtout en ébauche. Les céramiques étant très fragiles, l'usinage avec chocs est à proscrire. C'est pour cette raison que leur usage se cantonne la plupart du temps au tournage.

CBN

Nous avons déjà présenté le nitrure de bore cubique (CBN en anglais) dans les pages consacrées à l'usinage par abrasion. Lien

Depuis quelques années, c'est très récent, des plaquettes à pointe CBN sont utilisées en tournage dur sur des aciers trempés. La technologie est en plein développement et en plein essor. L'usinage d'aciers trempés très durs est désormais accessible au plus grand nombre et à moindre coût.

Attention cependant à la grande fragilité du CBN. Il n'est pas question de l'utiliser sur des machines n'offrant pas des conditions de coupe très stables (tours hors d'âge, machines de bricolage chinoises à 1000 Euros. )

Depuis la publication de cet article en 2020,j'ai utilisé à plusieurs reprises des plaquettes CBN pour usiner des aciers trempés. Sur la vidéo suivante, on voit le une opération de tournage avec coupe interrompue sur une tourelle Multifix (authentique, pas une contrefaçon chinoise en guimauve) réalisée avec une plaquette chinoise achetée une dizaine d'Euros au premier venu sur Internet.

Avec ce type d'outil un petit atelier professionnel ou d'amateur peut accéder à l'usinage dur. Mais avec des outils CBN de meilleure qualité, l'industrie fait beaucoup mieux, comme le montre la vidéo suivante.

Seco et d'autres carburiers proposent des plaquettes de fraisage pour l'UGV (Usinage Grande Vitesse) de materiaux friables depuis une vingtaine d'années.

Depuis très peu de temps, on commence à trouver des fraises CBN pour les aciers, notamment chez YG en Corée du Sud.

PCD

PCD est l'abréviation de l'anglais Poly Cristaline Diamond : le diamant polycristallin. Comme celà a déjà été expliqué dans les pages consacrées à l'usinage par abrasion, le diamant n'est pas intéressant pour usiner les métaux ferreux parce qu'il s'use par diffusion dans les pièces et les copeaux. Son usage reste quasiment limité à l'usinage des électrodes d'électro-érosion qui sont en graphite. En effet, le graphite aussi tendre qu'il soit contient toujours une faible quantité de diamant qui détruit très rapidement les outils conventionnels.

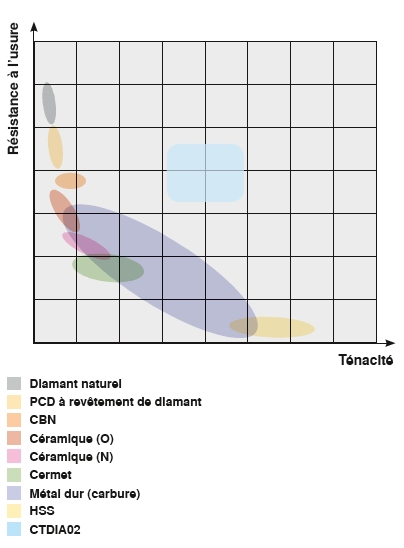

Nous avons fait le tour des principaux matériaux utilisés pour la coupe. Néanmoins, les performances des outils modernes ne sont pas limitées à celles que leur donnent ces substrats. De plus en plus en plus d'outils sont désormais revêtus,principalement pour prolonger leur durée de vie. A tel point qu'on peut se demander pourquoi on commercialise encore des nuances qui ne le sont pas et qui pourtant sont parfois plus chères que certaines autres nuances revêtues. La réponse sera dans les pages suivantes qui sont en construction.

CONCLUSION

De cette première partie consacrée aux matériaux, on retiendra principalement :

- que les matériaux les plus durs (carbures notamment) sont ceux qui s'usent le moins vite mais sont les plus fragiles et que par conséquent ils ne conviennent pas pour les machines qui vibrent ;

- d'après ce qui est dit ci-avant, le meilleur outil pour un travail, notamment industriel n'est pas forcément un bon outil pour un autre, à plus forte raison pour un travail d'amateur ;

- que les carbures sont plus raides que les aciers et qu'en conséquence, les outils en carbures sont plus rigides que ceux en acier de géométrie équivalente.

Champ d'application des matériaux à outils. Document CERATIZIT

Fin de cette première partie. La seconde partie, est consacrée aux revêtements d'outils.

Merci de votre fidélité.

Derniere mise à jour 10 août 2024

A découvrir aussi

- De nouvelles soupapes pour les très hauts régimes

- Selection d'aciers pour la fabrication des voitures de compétition

- Peut-on rouler au Fioul ?

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres