Fabrication des pièces : enlèvement de matière par abrasion, première partie

Fabrication des pièces : enlèvement de matière par abrasion

Préambule

Il y a plusieurs façons d’enlever de la matière sur une pièce :

- Coupe de copeaux : usinage ;

- Abrasion : meulage, rectification, ponçage, etc. ;

- Dissolution de la matière : usinage électrochimique ;

- Fusion : découpe au chalumeau, électro-érosion enfonçage ou fil.

Dans ce sujet, nous allons traiter de l’une des plus anciennes méthodes d’enlèvement de matière : l’usinage par abrasion. Ancienne ? Oui, elle remonte à la préhistoire. Rappelez-vous de l’âge de la pierre polie…

Dans cette première partie, nous allons étudier le mode d’action des outils abrasifs. C’est une partie un peu théorique, qui risque de ne pas emporter l’adhésion de tous les lecteurs. J’en suis conscient. Mais je crois que cette partie est indispensable pour bien comprendre la suite qui sera développée dans les semaines à-venir.

Outils pour enlèvement de matière par abrasion

On distingue les meules, papiers et toiles abrasifs, pâtes (à roder ou à polir), pierres (notamment pour rôder les chemises de moteurs) limes diamantées, fusils (pour donner du fil aux couteaux.)

La majorité de ces outils ont un point commun : l’abrasif est constitué d’une poudre en matériau dur retenu par un liant. Les fusils courants font exception qu’ils soient en acier trempé ou en céramique, leur action s’apparente à celle des limes. On touche-là à la limite entre l’enlèvement de matière sous forme de copeaux macroscopiques (usinage) et l’enlèvement de copeaux sous forme de copeaux microscopiques (abrasion.)

En définitive, mis à part un facteur d’échelle, il existe de nombreuses similitudes entre l’usinage et le meulage ou la rectification. La principale différence se situe au niveau du nombre d’outils. En usinage, le nombre d’arêtes tranchantes est connu et leur forme est définie. En enlèvement de matière par abrasion, on ne connaît généralement ni le nombre d’arêtes de coupe, ni leur forme exacte.

Quand on caractérise un outil d’usinage, on définit des valeurs précises. Quand on caractérise un abrasif, on le définit de manière statistique. La nuance est importante. Nous allons voir dans le paragraphe suivant que le mode d’action d’un outil de coupe est (normalement) connu et unique et que celui d’un abrasif fait appel à différents processus qui se complètent.

Mode d’action d’un outil de coupe (usinage traditionnel)

Ce qui suit est aussi applicable à l'usinage des bois, sauf en ce qui concerne les outils à coupe négative

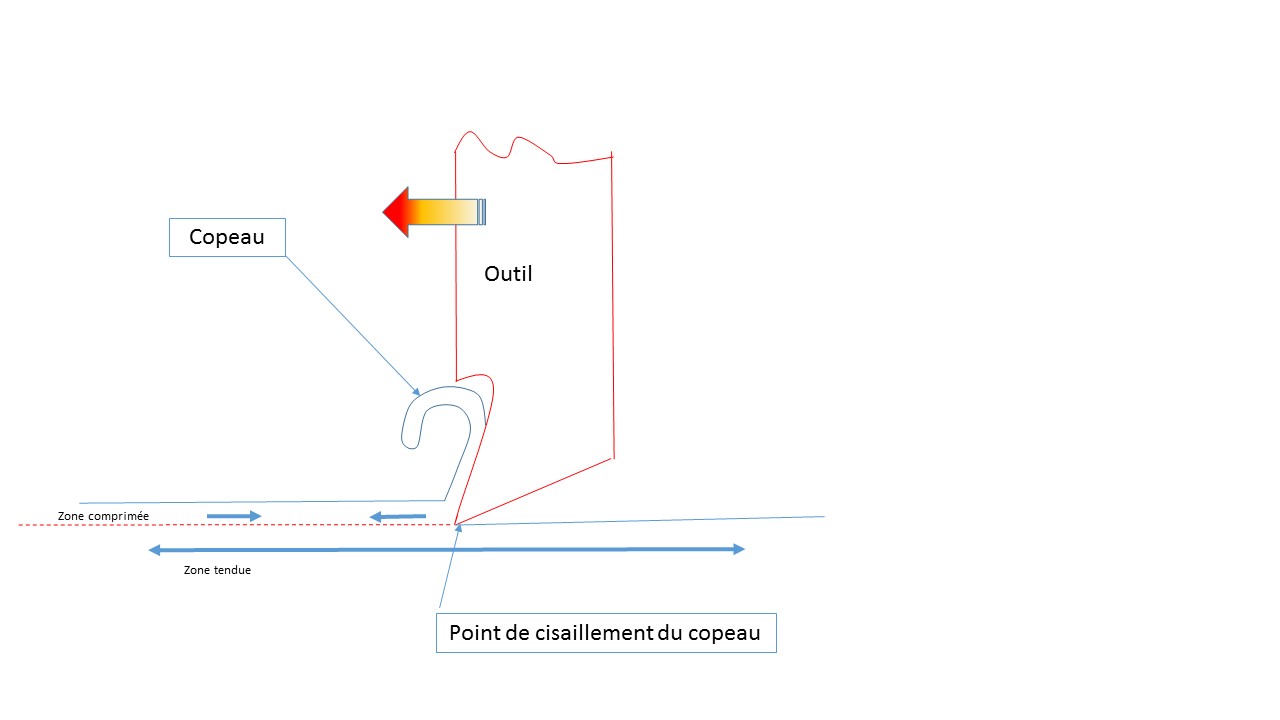

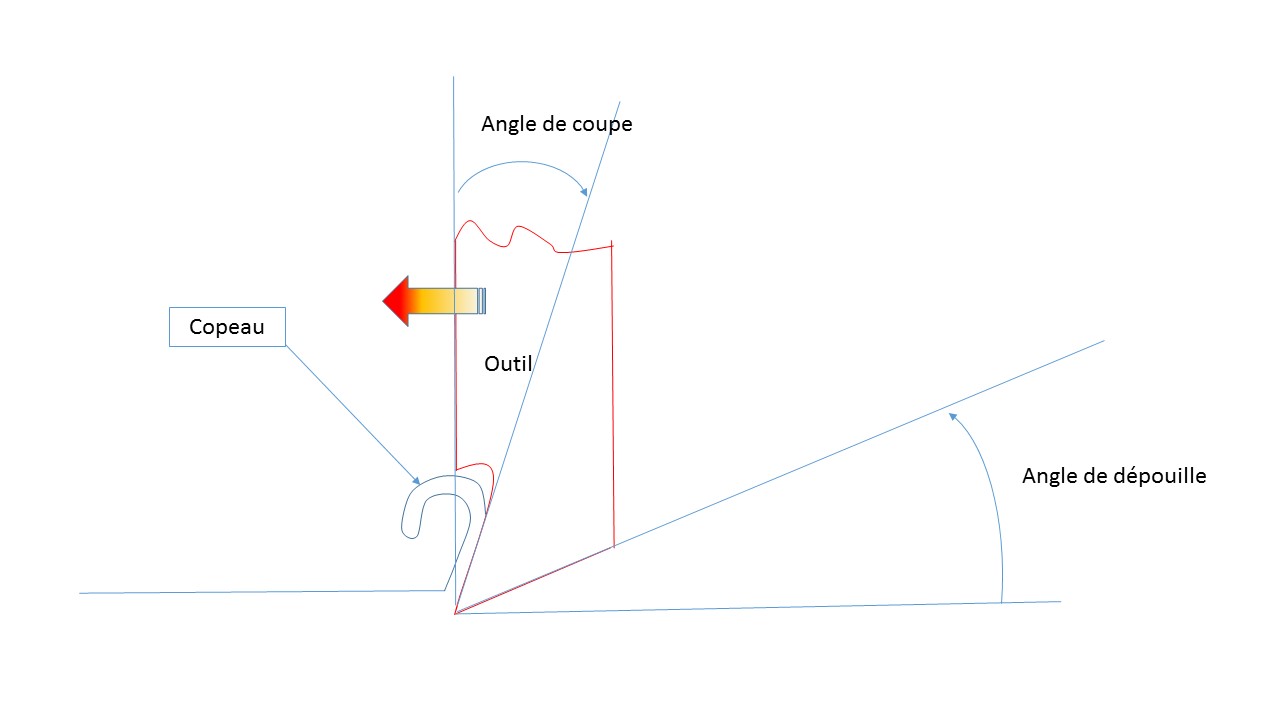

Un outil de coupe (usinage) est défini par une arête tranchante animée d’une vitesse par rapport à la pièce. Peu importe que la pièce soit fixe (fraisage) ou mobile (tournage). L’important est qu’il existe un mouvement relatif entre l’outil et la pièce. En amont de cette arête, la matière de la pièce est comprimée par l’effort de coupe. Le copeau détaché se déroule sur la face de coupe de l’outil. La partie de la pièce persistante défile devant la face en dépouille de l’outil, mais ne doit pas frotter dessus en usinage courant.

Double-cliquer sur les illustrations pour les voir en grand format

Video ralentie et grossie

À l’inverse de la partie comprimée qui part sous forme de copeau, la partie résiduelle est en traction pendant le processus de coupe. De la même manière que le copeau est souvent festonné par l’effort de compression, il arrive fréquemment que la surface de la partie résiduelle se retrouve micro-fissurée par l’action de coupe.

C’est quand même dommage. On jette le copeau qui est précontraint en compression (donc plus résistant qu’avant la coupe) et on conserve la partie susceptible d’être microfissurée qui est en fin de compte moins résistante qu’avant la coupe !

La coupe se produit lorsque la contrainte de cisaillement entre la partie comprimée et la partie en traction dépasse la résistance à la rupture du matériau. Pour calculer l’effort de coupe approximatif, il suffit de multiplier la section du copeau par le double de sa résistance à la rupture par extension.

Exemple : acier prétraité 1100 MPa, profondeur de passe 1 mm avance 0,1 mm Effort de coupe = 1100 x 2 x 1 x 0,1 = 220 Newtons. C’est approximatif car on approxime l'impact du rayon d'arete de l'outil (en realité, il n'existe pas d'arête vive à l'echelle microscopique) et on approxime les efforts de frottement du copeau sur la face de coupe de l’outil. Ces efforts sont très variables. Ils dépendent de la matière travaillée, de l’état de surface de l’outil, de l’angle de coupe, de la température du copeau, du revêtement éventuel de la face de coupe de l’outil, etc.

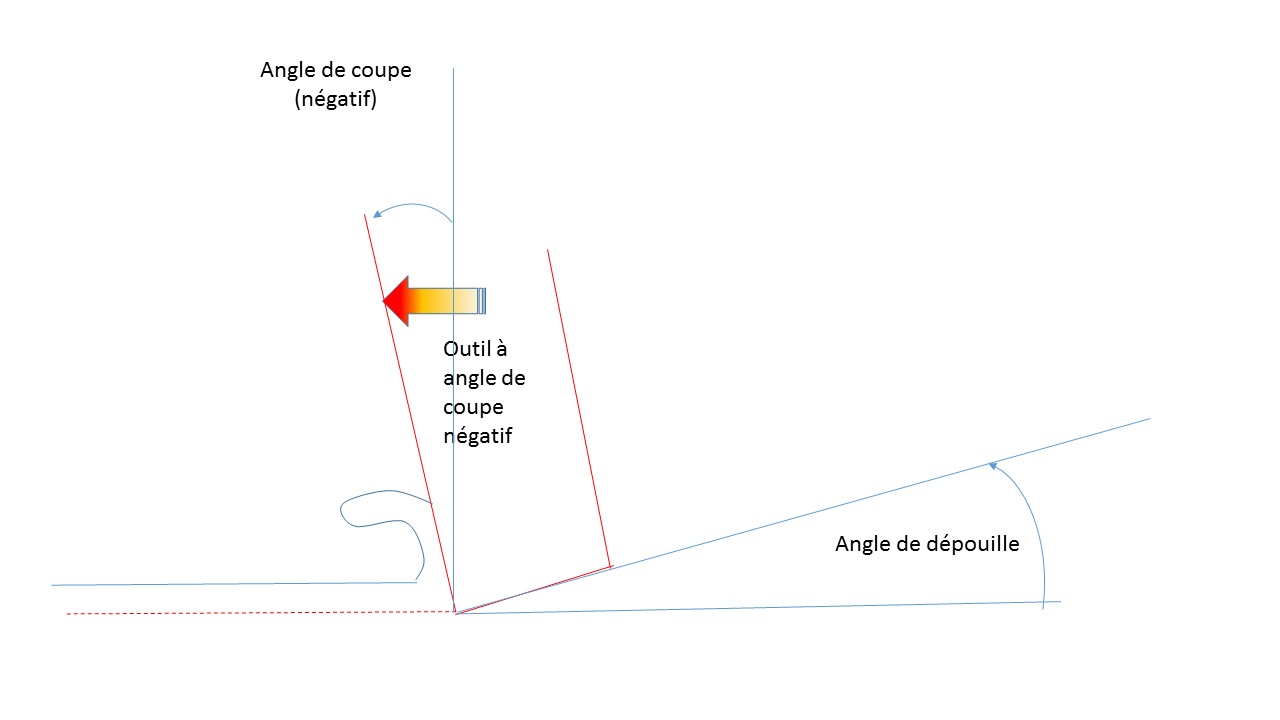

On notera que lorsque l’angle de dépouille devient négatif, il n’y a plus seulement coupe, mais aussi beaucoup plus de déformation plastique de la pièce : la matière se déplace mais est très fortement écrouie car elle est « laminée » par l’outil beaucoup plus dur que la pièce. C'est bien connu : les outils à coupe négative génèrent plus de bavures que ceux à coupe positive. Et une bavure, c'est quoi si ce n'est pas de la matière repoussée ?

Ci dessous, la définition des deux angles les plus importants dans un outil de coupe. La première image représente un outil à angle de coupe positif. la seconde un autre outil à angle de coupe négatif.

Les outils à angle négatif ont la plupart du temps la particularité d'avoir une face en dépouille à 90 degrés de la face de coupe. Ainsi, ces outils sont réversibles ce qui les rend nettement plus économiques à l'usage. En contrepartie, il faut des machines plus puissantes et plus rigides pour pouvoir les utiliser.

Cas où l’arête tranchante est émoussée

Lorsque l’arête tranchante est émoussée, ou lorsque l’angle de coupe est négatif, la coupe devient difficile parce qu’il ne se crée pas un gradient de contraintes suffisant en amont de l’arête. Concrètement, la contrainte de cisaillement se trouve localement plus faible que la limite à la rupture du matériau, mais supérieure à la limite élastique. Il y a donc à la fois coupe et forte déformation plastique de la matière de la pièce usinée. En d’autres mots : l’outil coupe mal, il repousse la matière. Il « laboure. » (ou pour faire un jeu de mots, il la bourre…) Cela impacte fortement l’état de la surface usinée et augmente significativement la puissance nécessaire pour produire le mouvement relatif entre outil et pièce travaillée.

Cette puissance supplémentaire se retrouve intégralement transformée en chaleur.

En usinage, on utilise souvent des outils à angle de coupe négatif. Outre l’avantage d’être plus économiques parce que les plaquettes sont réversibles, ils offrent celui de fréquemment donner de très bons états de surface à condition d'utiliser des vitesses de travail adaptées. Plus la pièce s’échauffe, plus sa limite à la rupture diminue. On augmente ainsi la productivité à condition de disposer d’un outil qui perd moins vite sa dureté que la pièce. On y parvient avec des outils en carbures métalliques, surtout s’ils sont revêtus. En principe, on n'utilise pas d'outil en acier à coupe négative parce que la chaleur dégagée les détruit rapidement.

Lorsque les conditions deviennent très défavorables à la coupe, la chaleur dégagée devient si intense que la matière de la pièce arrive localement à son point de fusion. Dans ce cas, on ne peut plus parler de coupe, ni même de labourage, mais de flot de matière liquide. On ne travaille normalement pas de cette manière avec un outil de coupe parce que ça conduit généralement à la destruction rapide de l’outil. J'écris généralement, car ça reste une solution envisageable avec des outils en céramique.

Modes d’action d’un outil d’enlèvement de matière par abrasion

Ce sont les grains d’abrasifs qui enlèvent le matériau à retirer. La géométrie exacte des arêtes de coupe n’est pas connue. On peut en avoir une idée du point de vue statistique en fonction des caractéristiques de l’abrasif et du matériau travaillé.

En fait, un outil abrasif, (que nous appellerons pour simplifier « meule » dans ce qui suit, mais toutes les remarques sont applicables aux papiers, toiles et disques abrasifs) présente des grains aux arêtes émoussées, d’autres avec des arêtes vives avec des faces de coupe à angle négatif, d’autres avec des angles vifs avec des angles de coupe positifs, certains ont des angles de dépouille positifs et d'autres des dépouilles négatives. Donc, une meule travaille en utilisant les trois processus : coupe franche, déformation plastique et fusion locale parce que se grains peuvent avoir des angles de coupe et des angles de dépouilles plus ou moins favorables. C'est la principale raison qui explique qu'à iso-volume de matière enlevée, la rectification, l'affûtage et le meulage nécessitent et dissipent dans les pièces des puissances thermiques bien plus importantes que la coupe à l'outil.

De plus, lorsque les grains s'usent, l'utilisateur ne peut connaître l'usure des arêtes qu'en voyant les résultats sur la pièce. Personne, à part quelques "savants fous" (dont je revendique d'avoir fait partie il y a quelques années), ne regarde une meule au microscope avant de l'utiliser...

Plus l’abrasif sera dur, plus il se fragmentera naturellement lors des chocs qui se produisent quand un grain entre en contact avec la matière travaillée. Une meule travaille aux alentours de 30 mètres par seconde soit environ 110 km/h en périphérie. C'est donc à cette vitesse que les grains abrasifs percutent la pièce à chaque tour de meule. Sous le choc, certains grains se brisent et cela produit des arêtes nouvelles, forcément vives puisque le matériau des grains est toujours très dur.

Plus le matériau travaillé sera dur, plus il usera l’abrasif et plus ses arêtes seront émoussées. Ça explique en partie pourquoi on utilise des abrasifs plus durs lorsque les matériaux travaillés sont particulièrement durs. Mais ça ne suffit pas pour faire du bon travail. On le verra en détails dans les parties suivantes de cet exposé.

Pour un papier, une toile, la fragmentation des grains est le seul processus qui entretient l’abrasif. Pour une meule d’affutage ou de rectification, en plus de cette action automatique, on procède à des diamantages qui servent d’une part à obtenir une géométrie correcte de meule du point de vue macroscopique mais aussi à rénover la population de grains actifs. Il s’agit d’enlever une couche de grains usés pour découvrir une couche de grains neufs. Les plus « affutés » des lecteurs auront bien compris qu’une meule fraichement diamantée coupe mieux, donc échauffe moins la matière travaillée. C’est très important. On détaillera ce point plus loin.

Conséquences métallurgiques de l’enlèvement de matière par abrasion

De très nombreux chercheurs se sont intéressés aux processus de coupe des meules. Les publications dans ce domaine ne manquent pas. C’est lors de mon passage au CNRS en 2004 que je me suis intéressé à la mesure des températures des pièces en rectification. Avant mes travaux, mes collègues chercheurs avaient fait beaucoup de calculs numériques et étaient parvenus à un quasi-consensus sur des modèles prédictifs de l’élévation de température des pièces lors de leur rectification. D’autres, avaient réalisé beaucoup d’expériences pour vérifier les calculs des confrères. Mais le matériel disponible jusqu’alors ne permettait que de connaître des températures moyennes. Or, l’élévation de température en rectification (meulage, ponçage, etc) est très locale. Il fallait donc trouver un moyen d’investigation qui permette de mesurer des températures avec une très grande précision spatiale. Ce moyen : la microscopie infrarouge avec acquisition rapide, m’a été inspiré par mes collègues du Laboratoire de tribologie et Dynamique des Systèmes. Et grâce à leur aide et à celle de la communauté scientifique internationale, que je remercie vivement ici, je suis parvenu à quelques résultats qui pourront intéresser les spécialistes mais qui en majorité sortent du cadre de cet article de vulgarisation destiné à des mécaniciens amateurs et à des ingénieurs qui souhaitent acquérir quelques connaissances rudimentaires dans le domaine de l’enlèvement de matière par abrasion. Je ne peux hélas pas avoir d’autres prétentions tant ce domaine est complexe.

Ces résultats ont été présentés dans quelques conférences internationales d’ingénierie mécanique en France et à l’étranger. On pourra en retenir les points les plus importants :

1) La densité de puissance dégagée par unité de surface de matière rectifiée (ou meulée) est comparable à la puissance fournie par une tranche de centrale nucléaire française (1300 mégawatts) qui serait intégralement déversée dans une surface carrée de 5 mètres de côté soit environ 50 mégawatts au mètre carré.

2) Le gradient spatial de température est tel que les effets thermomécaniques conduisent à des champs de contraintes résiduelles qui peuvent affecter l’intégrité de la pièce. En mettant au point mon dispositif expérimental, j’avais réussi à provoquer une tapure (grosse crique) de plusieurs millimètres de longueur, ouverte sur environ deux millimètres de largeur rien qu’en rectifiant (mal…) un morceau d’acier 100C6 trempé et revenu pour 60 HRc (acier à roulement le plus répandu.) Je n’en croyais pas mes yeux : quelques coups de meule (avec des passes de cinq centièmes de millimètre) et ma pièce d’essai ultra-dure s’était ouverte comme si on avait mis un coup de canif dans une motte de beurre…

À quoi ça sert tout ça ? Pourquoi le contribuable finance t'il des travaux de "savant fou" qui "s'amusent" à fissurer des morceaux d'acier à roulement ?

Et bien comme il y a des élévations de température très intenses, la rectification et l’affutage peuvent modifier les caractéristiques métallurgiques des pièces ou outils travaillés. En langage populaire : on « détrempe » des pièces traitées. Parfois même avec certains matériaux on les « retrempe », parce que le refroidissement après le passage de la meule est particulièrement rapide. Et lorsque cette retrempe se produit, comme il n’y a pas de revenu ensuite, la surface peut se retrouver brute de trempe, c’est-à-dire avec une structure totalement martensitique. Or, on sait que les structures martensitiques sont extrêmement fragiles aux chocs. La belle pièce fabriquée avec beaucoup de soin peut se retrouver dans un état où elle a la fragilité du cristal.

Mais il y a pire que tout ce que nous venons d’évoquer. Comme le gradient spatial de température est très important (zones très chaudes qui avoisinent des zones à température ambiante) il existe un fort gradient de contrainte entre les zones de surface dilatées et les zones en sub-surface non-dilatées. Du coup la surface se retrouve en compression pendant que la sub-surface est en traction. Ça ne vous rappelle rien ? Hélas, c’est le principe même du cisaillement que nous avons évoqué plus haut et qui sert à découper de beaux copeaux ! C'est l'une des causes de la formation des tapures, ces fameuse fissures que tous les industriels cherchent à prédire. Pour éviter d'en faire évidemment...

Par ce processus, des fissures, généralement de dimensions microscopiques (donc invisibles à l'œil nu) se forment en sous couche ou en surface. Elles peuvent évoluer en service de la même manière qu'un pare-brise qui a un éclat finit tôt ou tard par se casser. Une pièce microfissurée finit tôt ou tard par casser si elle travaille en fatigue. Et lorsque la rectification mal conduite crée de la fissuration, il s’agit souvent de réseaux de centaines, voire de milliers ou de millions de microfissures. Que l’une seule d’entre-elle se propage et la pièce cassera un jour, même si elle a été dimensionnée !

Les conséquences sont importantes. Les fabricants de vilebrequins le savent bien. Ce genre de processus peut juste ruiner leur production.

Petite parenthèse à propos des processus de fabrication en finition qui sont susceptibles de générer des microfissures :

- Le galetage, le grenaillage et la tribofinition : quasiment jamais ;

- L’usinage électrochimique : rarement, s’il est réalisé sur des pièces saines ;

- l’usinage à l'outil: parfois ;

- la rectification : souvent ;

- le soudage, l’oxycoupage (pas vraiment de la finition…) : fréquemment ;

- l’électro-érosion : presque toujours.

Ces microfissures n’ont généralement aucune incidence pour des pièces peu chargées ou chargées statiquement. Mais il n’en est pas de même pour des pièces sollicitées fortement en fatigue : les bielles de moteur de course par exemple. La moindre crique, même microscopique, devient un facteur de risque de rupture majeur.

Evidemment quand on parle d’un engin volant, il est hors de question de prendre ce type de risque. Ce sont probablement les fabricants d’hélicoptères qui sont les plus sensibilisés à ce sujet parce qu’ils optimisent leurs pièces au maximum pour gagner de la masse. On comprend aisément pourquoi…

Donc, l'Etat (et quelques entreprises de pointe) financent des recherches parce qu'ils espèrent en tirer des avantages concurrentiels. Connaître les mécanismes qui conduisent à des pièces de qualité avec la meilleure productivité possible est devenu indispensable pour l'économie nationale.

Mais vous mécanicien amateur, en quoi êtes-vous concernés ? L'objectif est de vous permettre de mettre toutes les chances pour réaliser une pièce de qualité de votre côté. C'est ce que nous verrons dans la troisième partie de cet article. Bien sûr, il ne peut s'agir d'une garantie. Il faudrait faire réaliser des contrôles poussés sur les pièces pour en être sûr. Et souvent ces contrôles sont destructifs. Ce n'est pas un réel problème avec des pièces de grande série toujours réalisées avec les mêmes paramètres de fabrication. On en prend quelques-unes, on les contrôle et on admet que si toutes les pièces ont été fabriquées de la même manière et que les échantillons sont bons, alors le reste de la production doit l'être. Pour le mécanicien amateur, point de garantie donc. Mais quelques astuces pour travailler intelligemment. Pour travailler en sachant ce qu'on est en train d'infliger à la microstructure. La majorité des défaillances de pièces fortement sollicités est due à de la maltraitance du matériau. C'est particulièrement vrai pour les pièces de voitures de compétition.

Je l'ai déjà écrit une fois sur ce blog : les aciéristes mettent toutes leurs compétence pour nous fournir des matériaux de qualité. En prendre soin, c'est aussi respecter leur travail. Une forme de politesse en quelque sorte. Nous leur devons bien ça.

Mais avant d'en arriver là, nous allons devoir parler de technologie des abrasifs. C'est l'objet de la seconde partie de cet article. Lien : Fabrication des pièces. Usinage par abrasion, seconde partie : technologie des abrasifs

Merci de votre intérêt.

A découvrir aussi

- Un méthode pour gagner facilement un peu de puissance sur un moteur de série (seconde partie)

- Ralenti instable sur FR2000

- Enlèvement de matière par abrasion 3ème partie : les outils abrasifs

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 133 autres membres