Le soudage troisième partie : Procédés MIG, MAG et fil fourré

INTRODUCTION

Les liens vers les différentes parties de cet article apparaissent en caractères orange dense dans le texte.

Dans la première partie de cet article, nous avons présenté les différents procédés de soudage et donné quelques définitions communes à la majorité des procédés.

Dans la seconde partie de cet article, les soudages à l'électrode enrobée (EE) et à l'électrode réfractaire (TIG) ont été passés en revue en détails.

Cette troisième partie est consacrée aux procédés de soudage utilisant une électrode constituée d'un fil fusible MIG qui sert de métal d'apport (Metal inert Gas) MAG (Metal Activ Gas) et fil fourré.

MIG et MAG ne se distinguent que par la composition du gaz de protection. Aussi nous traiterons de ces deux procédés conjointement en analysant leurs différences lorsqu'elles existent. par abus de langage et parce que la majorité des points intéressants pour le MIG le sont également pour le MAG, dans ce qui suit, sauf précision explicite le terme MIG désignera aussi bien les procédé MIG que le procédé MAG.

Le soudage au fil fourré sera traité à la fin de cette partie.

PROCEDES MIG et MAG

Le principe d'une installation de soudage a été présenté dans la première partie. Il est donc supposé connu. dans le cas contraire, le lecteur est invité à consulter d'abord la première partie.

Caractéristiques techniques des générateurs de soudage adaptés au MIG

Les notions d'énergie linéaire de soudage, de facteur de marche présentées dans la seconde partie à propos d'autres procédés sont applicables au MIG. nous ne reviendrons pas sur ces sujets.

Caractéristique tension / courant

Pour le bon fonctionnement d'une installation de soudage MIG, le générateur doit présenter une caractéristique dite horizontale. Pour la définition, on pourra se reporter à la seconde partie. Autrement formulé, le générateur doit être conçu de telle manière que lorsque le courant varie, la tension délivrée reste constante. ce n'est pas le cas des sources de courant adaptées à l'électrode enrobée et au TIG. Par conséquent, on ne peut pas souder en procédé MIG avec un générateur de courant adapté au TIG ou à l'EE.

Il existe pourtant des générateurs adaptés aux trois technologies. Il s'agit des exceptions qui confirment la règle. J'insiste bien là-dessus ce sont réellement des sources de courant exceptionnelles. Et évidemment, elles ne sont pas à la portée d'amateurs ou de professionnels qui en font une utilisation occasionnelle.

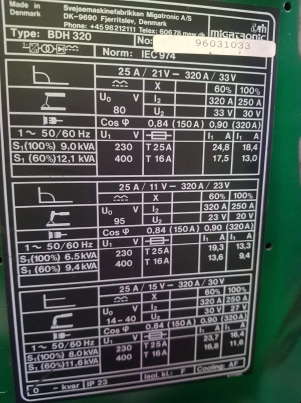

J'ai notamment travaillé comme méthodiste pendant plusieurs années avec des générateurs MIGATRONIC BDH 320. Ces appareils qui étaient à l'époque (milieu des années 90) ce qui se faisait de mieux en termes de technologie étaient de véritables ordinateurs capables de synthétiser des courants de soudage sur mesure. Des onduleurs haut de gamme. Evidemment, ces appareils sont capables de délivrer des courants pulsés et fonctionnent aussi en mode synergique. Ils possèdent une base de données internes qui permet à n'importe quel technicien qui maîtrise mal le soudage de définir des paramètres de départ en fonction du matériau à souder, de la configuration du joint soudé et de l'épaisseur des éléments à souder.

Dans l'entreprise où je travaillais, deux BDH 320 fonctionnaient 24H/24, 6 jours sur 7 et un troisième était prêt en permanence à en remplacer un en cas de défaillance. Dans de telles conditions, quelques cartes électroniques ont dû être remplacées. Une carte coûtait l'équivalent de quinze jours de mon salaire de technicien supérieur... Donc attention ! Moi aussi, j'ai rêvé de disposer d'un BDH 320 chez moi. Maintenant qu'ils ont trente ans ils valent bien moins cher. Mais une panne peut vous coûter très cher... Et au regard de leur âge, le risque de panne est important. D'autant plus que ces engins sont des machines de production intensive. ils ont des heures de service... Donc, pour moi le choix est fait : pas plus de BDH 320 que de V12 Ferrari dans mon garage. C'est beau, j'aime bien travailler dessus, mais en être propriétaire, ce n'est pas pour moi.

Ci-dessous plaque signalétique d'un BDH 320.

L'analyse de cette plaque nous apprend beaucoup de choses sur le comportement du générateur.

Passons rapidement sur le cadre supérieur de la plaque qui correspond à la fiche d'identité du générateur.

Le second cadre en partant du haut correspond aux caractéristiques du générateur lorsqu'il est employé pour du soudage EE. Le petit schéma indique une caractéristique plongeante. La tension délivrée à vide (Uo) est égale à 80 volts ce qui autorise l'emploi de n'importe quelle électrode. Le générateur peut délivrer 320 Ampères à 60 % et 250 ampères à 100 %. Courants alternatifs ou continus pulsés.

Le comportement en usage TIG se lit dans le troisième cadre. Caractéristique plongeante, tension à vide Uo 95 volts, 320 Ampères à 60 % et 250 ampères à 100 %. Courants alternatifs ou continus pulsés.

Les caractéristiques sont donc assez voisines en EE et en TIG.

Le quatrième cadre indique le comportement en MIG. le symbole montre bien une caractéristique horizontale. le tension à vide est réglable entre 14 et 40 volts. Il est bien évidemment inutile d'avoir une tension à vide très élevée, puisque cette tension ne s'écroulera pas lors d'un appel de courant.

Remarque : l'amorçage de l'arc est fortement lié au pouvoir des pointes découvert par Franklin, l'inventeur du paratonnerre. Plus la pointe est acérée, plus l'arc a de chance de s'établir. ça se démontre d'ailleurs assez facilement mathématiquement. j'y ai eu droit à l'école d'ingénieurs et je vais vous épargner ça... En MIG, l'électrode est un fil très fin, bien plus fin qu'une électrode réfractaire ou une électrode enrobée. Donc l'amorçage est très facile. il n'est donc pas nécessaire que Uo soit élevé.

ça va, vous suivez toujours ? Sinon, revenez au début de cette remarque et lisez plus lentement en intégrant chaque point l'un après l'autre...

Le générateur délivre 320 Ampères à 60 % et 250 ampères à 100 %. Courants alternatifs ou continus pulsés.

Fonctionnement en semi-automatique

Bon d'accord, me direz-vous, mais pourquoi faut-il que le générateur ait une caractéristique horizontale ?

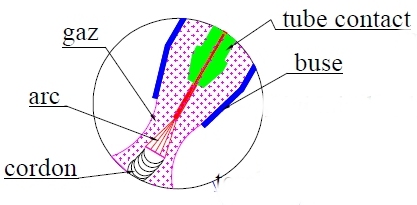

Pour comprendre ça, il nous faut nous pencher plus en détail sur l'achitecture de la torche. Et pour cela nous allons retourner à la figure présentant le procédé MIG dans la première partie. Et plus précisément sur le petit zoom qui se trouve en haut et à gauche de cette figure.

Dans un poste de soudage MIG, le fil n'est pas traversé par le courant sur toute sa longueur. Si c'était le cas, il s'échaufferait et fondrait dans la gaine. Le courant arrive dans la torche et le fil est mis sous tension a niveau d'une pièce appelée tube-contact dans laquelle il circule.

Le dispositif de dévidage poussant le fil à-travers le tube-contact, l'extrémité du fil se rapproche de la pièce jusqu'au moment où elle est assez proche pour que l'arc s'établisse. A ce moment-là, une partie du fil dépasse du tube contact et conduit le courant jusqu'à l'extrémité du fil.

A l'équilibre, le fil fond au fur et à mesure qu'il avance vers la pièce et le processus de fusion se poursuit.

Si le fil n'avance pas assez vite pour compenser la fusion de son extrémité, l'impédance de la colonne gazeuse qui sépare l'extrémité du fil de la pièce augmente. Et lorsque l'impédance augmente, puisque la tension ne varie pas (grâce au générateur à caractéristique horizontale) alors l'intensité diminue. Si l'intensité diminue, la puissance dissipée dans l'arc diminue.

La diminution de la puissance de l'arc conduit à une diminution de la vitesse de fusion du fil. Si la fusion est moins rapide, puisque la vitesse d'avance du fil ne varie pas, alors l'extrémité du fil se rapproche de la pièce. le rapprochement de l'extrémité du fil de lapièce réduit l'impédance de la colonne gazeuse. Cette réduction d'impédance se traduit par une augmentation du courant, puisque la tension est restée constante. Donc la vitesse de fusion du fil augmente puisque l'arc devient plus énergétique.

Grâce à ce processus, le système maintient l'extrémité du fil à une distance quasi-constante de la pièce. Tout se passe donc automatiquement SANS INTERVENTION DU SOUDEUR.

Maintenant, vous savez pourquoi le MIG est souvent appelé "semi-auto". Et vous savez aussi pourquoi on ne peut pas faire du MIG avec un générateur "normal" destiné au TIG.

Fonctions annexes des générateurs

Pré-gaz, post gaz

Les fonctions liées à la gestion du gaz existant sur les générateurs destinés au TIG sont également utilisées en MIG (voir seconde partie.)

Burn back

Si à la fin du cordon on stoppait en même temps l'avance du fil et le courant de soudage, le fil se ferait piéger lors de la solidification du bain et la torche resterait collée à la pièce. Le burn back est une temporisation qui retarde la coupure du courant après l'arrêt de l'avance du fil. Cette temporisation peut être réglable ou non. Elle ne l'est généralement pas par un bouton en façade. Mais parfois un potentiomètre placé sur l'une des cartes de gestion du générateur peut permettre à un technicien averti de modifier la temporisation.

Dispositif de dévidage

Pour conduire le fil à la torche, un dispositif de dévidage doit le pousser dans une gaine. cette gaine est généralement en acier (gaine type câble de frein de vélo) ou en polyéthylène. Les appareils professionnels ont plutôt des gaines acier sauf pour les fils d'alliage d'aluminium et ceux destinés au bricolage souvent du polyéthylène.

A propos des fils d'alliage d'aluminium signalons qu'il existe des torches motorisées qui tirent les fils, ce qui est préférable pour les fils mous. Mais ces torches sont encombrantes et plutôt utilisées dans les installations industrielles.

En dépit du comportement "semi-automatique", il a toujours un réglage du débit de fil, notamment parce que le débit doit être adapté en fonction du diamètre du fil.

Le dispositif de dévidage le plus simple est le système à deux galets. Un galet à ressort presse le fil dans la gorge d'un second galet entrainé par le moteur de dévidage. Cette architecture n'est pas capable de redresser le fil. Or, les fils étant commercialisés en bobine, ils ont tendance, surtout sur les fins de bobine à conserver une forme courbe nuisible à un bon glissement dans la gaine et le tube-contact. Cet effet est d'autant plus prononcé que la bobine est de faible diamètre (bobines d'un à cinq kilos destinées au grand-public, bobines de 5 à 15 kg destinées à l'artisanat, futs de 200 litres destinés à l'industrie) et que le matériau du fil est élastique (inox...) Il s'ensuit des patinages qui obligent à régler le débit de fil au fur et à mesure de sa consommation. Bien plus souvent avec les petites bobines.

Un modèle plus sophistiqué à quatre galets à l'avantage de redresser les fils dans la direction où se situe le rayon de courbure de la bobine.

Les dévidoirs de haut de gamme ont des dispositifs d'entrainement orbitaux qui redressent les fils dans toutes les directions.

Evidemment, les appareils grand-public disposent de la technologie de dévidoirs la moins sophistiquée.

Le support de bobine doit être pourvu d'un frein d'autant plus efficace que les bobines sont grosses, pour stopper leur rotation quand le moteur d'entrainement s'arrête. Dans le cas contraire, il arrive que la bobine se vide dans le dévidoir et bloque l'appareil. Ceci arrive souvent sur les appareils de piètre qualité.

L'achat d'un dévidoir séparé du générateur offre l'avantage de pouvoir utiliser des torches courtes (voir ci-dessous) même lorsqu'on ne peut pas amener sur place un lourd et encombrant générateur. dans le cas d'achat d'un appareil neuf, cela représente une forte plus value, c'est une option qu'on peut se procurer pour quelques dizaines d'Euros seulement en choisissant un générateur d'occasion.

Torches

Pour faciliter le dévidage, on intérêt à choisir la torche la plus courte compatible avec l'application. Ceci est d'autant plus vrai que le métal d'apport est mou (alliages d'aluminium.)

Tubes contacts

Le diamètre intérieur du tube contact doit être adapté au diamètre du fil utilisé. Avec des dévidoirs de mauvaise qualité et des bobines de petit diamètre, on est parfois obligé de choisir un tube-contact du diamètre supérieur à celui du fil. Cela accélère l'usure des tubes-contacts.

Les tubes-contacts d'entrée de gamme sont en cuivre pur. Les tubes de qualité professionnelle sont en cuivre au chrome. les tubes en cuivre au chrome-zirconium sont ce qui se fait de mieux.

Diffuseur

Le diffuseur est la pièce à-travers laquelle le gaz s'écoule dans la buse. A ma connaissance, il n'existe pas de diffuseur à tamis pour les torches MIG. Il est vrai qu'il n'est pas nécessaire de protéger aussi efficacement l'électrode puisqu'elle se régénère en permanence.

Buses

Le diamètre des buses doit être adapté à l'intensité maximale supportée par la torche. Il existe des torches à refroidissement par air et des torches à refroidissement liquides. Ces dernières sont nettement moins utilisées en MIG qu'en TIG.

Tenue de la torche

Contrairement au soudeur TIG, le soudeur MIG prête une grande attention à la position de la gaine de sa torche. Les courbures à faible rayon sont à proscrire pour faciliter le dévidage du fil. En soudage manuel, dans certains cas, on a intérêt à faire passer la gaine par dessus son épaule.

Déplacement de la torche

Pour privilégier l'aspect des cordons, on soude en poussant la torche.

Pour privilégier la pénétration, on soude en tirant la torche.

Gaz de soudage

C'est à ce niveau que se distinguent les procédés MIG et MAG, mais paradoxalement, la frontière est très mal définie.

Argon + CO2

Les mélanges d'argon et de CO2 sont les plus employés. On peut souder les aciers et les inox avec ces gaz. La teneur en CO2 est variable d'un produit à l'autre. Le mélange à 15 % de CO2 était le plus courant pour le soudage des aciers au carbone. Il tend à être remplacé par des mélanges à 18 %. Pour les inox, on réduit généralement la teneur en CO2. Plus la teneur en CO2 est importante, moins le mélange est cher.

Les industriels gros consommateurs achètent de l'argon et du CO2 et réalisent le mélange eux-mêmes. Les moyens consommateurs reçoivent les gaz en cadres, les gros sous forme liquide et les stockent dans des installations cryogéniques.

Bien que le CO2 soit un gaz actif, il est d'usage de considérer que les mélanges argon+ CO2 permettent de souder en MIG. Mais ce point est parfois contesté.

CO2 pur

Le CO2 pur est utilisé pour souder à moindre coût les aciers doux. Il entre dans la composition du bain de fusion qu'il enrichit en carbone. Tout le monde s'accorde pour dire que le soudage au CO2 pur est du MAG.

On lui reproche de générer des fumées et de laisser des dépôts disgracieux sur les pièces. Personnellement, je n'ai jamais utilisé ce gaz.

Argon pur

L'argon pur est utilisé pour souder les alliages d'aluminium.

Helium

L'hélium est utilisé comme additif dans certaines spécialités. Autrefois les gaziers communiquaient beaucoup sur la composition de leurs spécialités; de nous jours, ils préfèrent communiquer sur les résultats obtenus.

Désignations commerciales

Les désignations commerciales des gaz, souvent un nom suivi d'un nombre, ne renseignent pas sur leur composition. Certains gaziers, notamment l'Air Liquide changent régulièrement les appellations de leurs produits. Il devient de plus en plus difficile de s'y retrouver.

Le site Soudeurs.com publie une page très intéressante consacrée aux gaz de soudage :

Lien vers page gaz de Soudeurs.com

Je recommande ce site à tous ceux qui ont déjà acquis des connaissances de base et qui souhaitent se perfectionner en soudage.

Le marché des gaz de soudage en France.

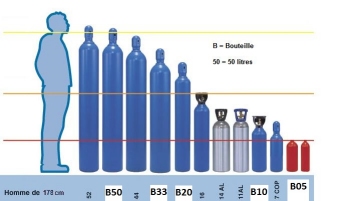

les gaz de soudage sont disponibles sous différents conditionnements. Du plus grand au plus petit :

- Gaz livrés en vrac dans des camions cryogéniques pour les très gros consommateurs industriels qui doivent disposer de réservoirs isolés thermiquement

- Gaz livrés en bouteilles normalisées (au moins au niveau des raccords) rechargeables de différentes tailles.

En France, le prix d'une recharge de gaz n'est que très peu impacté par la taille de la bouteille. Par conséquent, le prix du mètre cube est d'autant moins élevé que les bouteilles sont grandes.

En France, les soudeurs subissent la dictature des gaziers. En effet, les bouteilles B20 ou plus grandes ne peuvent pas être achetées, mais seulement louées à des prix complètement inadaptés pour une utilisation fréquentielle. La majorité des contrats de location sont établis pour une durée de 3 ans. Grosso-modo, il faut compter 100 Euros de frais de location par an et par bouteille. Pour un petit utilisateur, les coûts de location des bouteilles sont supérieurs aux coûts des gaz. Il semblerait que les gaziers ne soient pas les seuls responsables de cet état de fait. Bien que nous n'ayons pas suffisamment d'éléments en main pour avoir une certitude, ces dispositions pourraient être liées à la législation française imposant un contrôle des réservoirs sous pression. Toujours est-il que de nombreux frontaliers vont acheter leurs gaz à l'étranger pour éviter ces tarifs de locations honteux. Autrefois interdite, cette pratique ne peut plus l'être puisqu'il existe la libre circulation des biens et des personnes au sein de la communauté économique européenne.

Voilà encore un exemple que l'Europe telle que nos politiques l'on construite est une Europe d'injustice. Ce n'est d'ailleurs pas étonnant, parce que ce genre de problème n'intéresse pas la majorité de nos élus européens qui n'ont jamais mis les pieds dans un atelier pour autre chose qu'une visite diplomatique, ou plutôt pré-électorale.

Evidemment, les grandes bouteilles étant en France en location, on ne peut normalement pas en acheter d'occasion.

Les bouteilles de petite taille peuvent être achetées et ne sont donc pas soumises à des tarifs de location honteux. En réalité, on n'achète pas sa bouteille, mais le droit d'usage d'une bouteille d'une marque donnée. La maintenance ultérieure des bouteilles est comprise dans le prix d'achat, ce qui explique en partie leur prix de vente assez élevé. En clair, la recharge se fait par échange standard. Du fait de la propriété de l'une de ces petites bouteilles, on peut donc en vendre ou en acheter. Le marché de l'occasion est d'ailleurs florissant.

Remarque : la fourchette de prix des bouteilles d'occasion va grosso-modo du prix du neuf à des sommes ridicules en fonction de l'humeur des vendeurs et de l'aspect des bouteilles. La marque intervient aussi en fonction de la distance du dépôt de gaz le plus proche. Par conséquent, avant d'acheter, il est souhaitable de se renseigner sur la présence ou non d'un dépôt local. On a parfois intérêt à acheter loin, une bouteille d'une marque bien représentée localement; ceci d'autant plus que ces bouteilles étant petites, il faudra souvent aller au dépôt pour acheter des recharges.

Autre remarque : les bouteilles ayant un aspect rouillé se vendent souvent moins cher que celles qui ont une peinture rutilante. Pourquoi payer plus cher pour une bouteille qu'on ne conservera pas lors d'une recharge ?

Autrefois, les entreprises se débrouillaient pour disposer de plus de grandes bouteilles que de contrats. Ainsi, les coûts de location étaient diminués. Les gaziers s'en sont aperçus et ont instauré un système de codes-barre sur chaque bouteille pour éviter ce genre de pratique.

Mais les PME qui utilisent peu de gaz sur deux postes de soudage ou plus ont trouvé une parade. Elles prennent un contrat de location pour une bouteille et s'équipent d'un flexible spécial pour transférer les gaz d'une bouteille à l'autre. Cette pratique tend à se généraliser. ATTENTION, si ça fonctionne très bien pour l'argon et le CO2 à condition d'avoir un flexible de sécurité adapté, cette pratique est extrêmement dangereuse avec certains gaz, notamment l'acétylène.

Au passage, on remarquera que si au départ le législateur français avait (peut-être, mais j'en doute de plus en plus, surtout avec la bande de clowns qui gouverne actuellement la France) le soucis d'assurer la sécurité en réglementant la maintenance des grandes bouteilles, c'est à cause de sa méconnaissance du sujet, notamment sur le plan économique, que des utilisateurs peuvent être exposés à des risques qui n'existaient pas auparavant.

- Gaz livrés avec emballage perdu.

Typiquement, il s'agit des gaz de soudage vendus pour le bricolage. Le prix du mètre cube est simplement exhorbitant. A ce niveau, on se demande comment l'utilisateur peut tirer une quelconque rentabilité dans l'achat d'un appareil de soudage MIG-MAG.

De plus, pour ce qui est de l'écologie, ce mode de conditionnement est assez moyen, non ?

Nouveau !

Depuis quelques mois, des quincaillers du Sud-ouest et depuis quelques semaines d'autres en region parisienne proposent des bouteilles de 4 m3 à l'achat. Il s'agit de produits d'origine espagnole (pour le Sud-ouest.) Les tarifs sont compétitifs pour les utilisateurs occasionnels, notamment les particuliers. La dictature des gaziers français va t'elle enfin tomber ?

J'utilise depuis deux ans un melange argon-CO2 acheté par ce canal. J'en suis satisfait. Je pense faire la même démarche pour l'argon pur.

A cause de toutes ces problématiques liées aux gaz, certains utilisateurs ont décidé de simplement s'en passer...

C'est la technique du soudage avec fil fourré sans gaz.

SOUDAGE AVEC FIL FOURRE

Un appareil de soudage au fil fourré ressemble beaucoup à un poste MIG. Il existe d'ailleurs de nombreux appareils qui sont compatibles avec les deux procédés de soudage.

N.B. : il existe des fils fourrés qui réclament une protection gazeuse (surtout pour les applications industrielles) et d'autres qui s'en affranchissent. Nous ne parlerons dans ce qui suit que des fils utilisables sans gaz de protection.

Le fil fourré, c'est quoi ?

Le fil fourré, est constitué d'une fine tôle roulée autour d'une poudre dont la composition est voisine de celle des enrobages des électrodes enrobées. En conséquence, le soudage au fil fourré peut être assimilé au soudage à l'électrode enrobée mais avec le bénéfice de l'avance automatique du fil comme dans le procédé MIG.

Il existe plusieurs techniques de roulage du fil fourré. Evidemment les plus performantes sont généralement proposées aux industriels et les productions qu'on trouve en magasin de bricolage sont en général les pires.

Laitier

Un cordon réalisé au fil fourré est recouvert de laitier. Par conséquent, toutes les contraintes liées au laitier en soudage EE existent. Sont notamment concernés : le risque important d'inclusions, l'impossibilité de revenir en arrière, l'élimination du laitier obligatoire, etc.

Avantages et inconvénients

- Le fil fourré permet de s'affranchir des coût liés aux gaz de soudage.

- A iso courant, le taux de dépôt du fil fourré est supérieur à ceux de l'électrode enrobée et du MIG. par conséquent, le fil fourré est une solution pertinente pour faire du rechargement.

- La pénétration du fil fourré est supérieure à celle de l'EE et inférieure à celle du MIG.

- La buse de la torche ne sert à rien. On peut donc l'enlever pour avoir une meilleure vision du bain de fusion.

- Le fil fourré revient beaucoup plus cher au kilo déposé que le fil massif en termes de consommables, mais comme il permet une meilleure productivité, il permet des gains salariaux qui en définitive le rendent rentable pour des applications industrielles. Evidemment, pour un mécanicien amateur, l'aspect salarial n'existe pas.

- Le fil fourré constitué comme un cannelloni (ou un nem s'il est asiatique...) se déforme facilement ce qui peut provoquer une avance irrégulière.

- La gamme de nuances de fil fourré est très nettement moins étendue que celles des fils pleins ou des électrodes enrobées.

- Du point de vue opératoire, le fil fourré est un peu plus facile à utiliser que l'EE, mais il exige plus d'investissements en matériel.

- Du point de vue métallurgique, le fil fourré peut s'avérer assez catastrophique. Surtout pour les utilisateurs occasionnels (qui sont les plus nombreux...) En effet, en cas d'exposition à une atmosphère humide, la fourrure subit les mêmes aléas que l'enrobage des EE. Dans une moindre mesure toutefois. Cependant, l'humidité se trouvant à l'intérieur de la tôle d'enrobage, cette tôle peut s'oxyder à l'insu de l'utilisateur.

- Le séchage au four du fil fourré est la plupart du temps impossible puisque les bobines sont généralement en matière plastique.

- Souvent utilisé par des débutants, le soudage au fil fourré ne dispense pas d'avoir de bonnes connaissances en métallurgie pour réaliser un travail de qualité. Pour moi, c'est souvent une technique en trompe l'oeil. Probablement performant pour souder sans risque des piquets de clôture, mais à employer avec d'infinies précautions quand on travaille sur des élements de suspension d'une voiture de compétition.

- Le mode de transfert (voir ci-dessous) du soudage à fil fourré tend à provoquer beaucoup de projections. Il est conseillé d'utiliser une self de lissage (voir soudage EE), mais cela ne résout pas tous les problèmes.

Ce petit paragraphe sur le soudage au fil fourré étant terminé, nous allons revenir aux procédés MIG-MAG en général pour parler du transfert de matière dans l'arc.

Transfert de matière dans l'arc en MIG

Dans le procédé MIG, l'électrode est constituée par le métal d'apport qui fond au fur et à mesure et se dépose dans le bain de fusion. La façon dont s'effectue le dépôt dépend de la densité de courant.

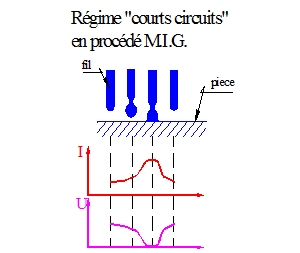

Transfert par court-circuit

Extraits de mon mémoire d'examen probatoire au C.N.A.M. en vue de l'accès au cycle ingénieur (2003)

"Aux faibles intensités, le fil fond lentement, l’arc est donc très court. Les gouttes de métal d’apport fondu qui se forment à l’extrémité du fil provoquent des courts circuits lorsqu’elles entrent en contact avec le bain de fusion. Durant ces périodes l’impédance devenant très faible, l’intensité croît d’une manière importante. Aux fortes intensités correspondent des effets électromagnétiques importants qui favorisent l’arrachement de la goutte de son fil sustentateur. La goutte une fois tombée dans le bain, l’impédance reprend sa valeur initiale et le processus recommence. Ce cycle se reproduit 80 à 200 fois par seconde.

Le domaine de ce type de transfert se situe entre 50 et 200 A/mm², pour des tensions d’arc de 15 à 20 Volts.

Le transfert avec courts-circuits est principalement utilisé pour souder des tôles fines (par exemple en carrosserie automobile). Il permet une bonne maîtrise du bain pour des opérations dites « en position » c’est-à-dire les soudures verticales, en corniche, etc.

Vidéo : transfert par court-circuit au ralenti

Transfert par pulvérisation axiale

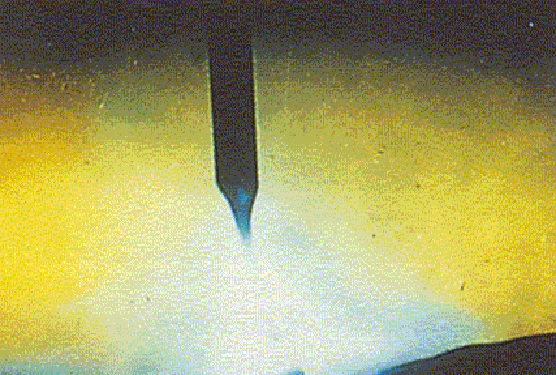

Sous gaz inerte, au-delà de 250 A /mm², l’arc s’allonge pour atteindre 4 à 6 mm, le fil fond d’une manière différente. Un cône se forme à l’extrémité du fil et le métal passe dans l’arc sous forme de fines gouttelettes qui sont projetées à vitesse importante dans l’axe du fil. De ce fait l’arc est très stable et ne provoque pratiquement pas de projections. La pénétration est importante, ce qui rend ce régime utilisable sur des tôles de plus de 5 mm d’épaisseur. La masse de métal déposée est considérable. La grande quantité de métal en fusion rend la maîtrise du bain délicate lors de soudage en position : on use de la pulvérisation axiale surtout à plat

Sous atmosphère active, les gouttelettes sont plus grosses qu’en M.I.G.et leur trajet plus erratique, les projections sont plus nombreuses et les cordons moins réguliers.

Pulvérisation axiale Document extrait d'un ouvrage que m'avait offert la société l'Air Liquide en 1995

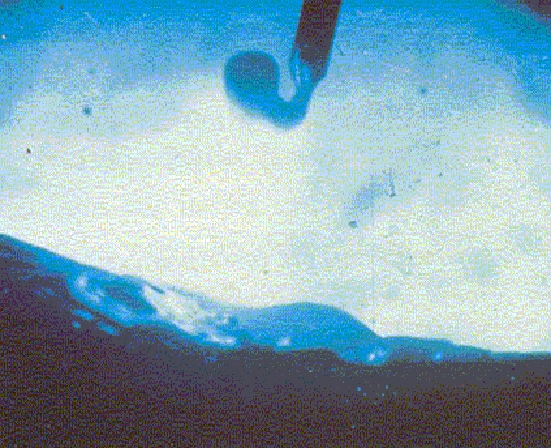

Transfert globulaire

Sous ce régime, intermédiaire entre les deux autres, l’intensité n’est pas assez forte pour provoquer le pincement qui sépare la goutte du fil. La perle de métal en fusion grossit, son diamètre dépasse celui du fil, elle tombe dans le bain sous l’effet de la pesanteur, en provoquant de nombreuses projections.

Ce mode de transfert est peu pénétrant et doit être évité le plus possible. Lorsque le mode opératoire exige que l’on se situe dans le domaine globulaire on peut utiliser le régime pulsé.

Transfert globulaire. Document extrait d'un ouvrage que m'avait offert la société l'Air Liquide en 1995

Vidéo : transfert globulaire au ralenti

Régime pulsé

Le régime pulsé est relatif à l’intensité du courant. On fait varier dans le temps des périodes où le courant est faible (juste assez pour maintenir l’arc amorcé) et des périodes où le courant, plus fort, se situe dans la zone qui provoque un transfert par pulvérisation. En moyenne l’énergie dissipée dans le bain est voisine de celle qui provoquerait le transfert globulaire, mais il n’y a que du transfert par pulvérisation axiale.

Video : MIG pulsé au ralenti

Court circuit forcé

Le court circuit forcé est un processus géré par l’électronique du générateur qui permet d’augmenter la productivité lorsque l’on soude des tôles fines. Sur ce type de pièce, on devrait utiliser le transfert par court circuit, mais si l’on souhaite avancer plus vite, on se trouve en globulaire puisque l’on est conduit à augmenter le courant. Le générateur provoque lui-même des courts circuits grâce à la forme particulière de signal délivré.

==>Evidemment, cette option n'existe que sur certains générateurs de la gamme professionnelle.

Transfert par veine liquide rotative (installations industrielles)

Lorsque l’intensité croît, au-delà de 450 à 500 A/mm² (tensions comprises entre 45 et 50 volts), les forces électromagnétiques (forces de Laplace) deviennent si importantes, que la matière en cours de transfert se met à tourner en formant la « veine liquide rotative. »

La veine liquide rotative donne des compacités excellentes lors de remplissages de chanfreins."

Il faut surtout retenir de cette partie que le transfert globulaire est le pire ennemi du soudeur amateur qui souvent en ignore l'existence. C'est à cause de ce mode de transfert que le MIG a la réputation, totalement justifiée d'être capable de réaliser de "beaux" cordons (les projections devraient alerter un soudeur averti) juste déposés sur le métal de base quasiment sans pénétration. Ce mode de transfert est particulièrement vicieux. En effet, un soudeur non averti peut penser qu'en augmentant le courant il augmentera la pénétration. Ce faisant, il obtiendra l'effet inverse. C'est un point à bien connaître quand on travaille sur des pièces de compétition. N'oubliez jamais que la vie du pilote qui vous fait confiance peut être suspendue au cordon que vous êtes en train de réaliser !

Métaux d'apport

En complément des remarques faites dans la partie consacrée aux générateurs, on retiendra que l'offre en termes de métaux d'apport est plus réduite en MIG qu'en TIG. On notera aussi que pour les travaux occasionnels, l'achat d'une bobine de 15 kilos de métal d'apport ne se justifie généralement pas quand on sait que les baguettes de métal d'apport de TIG peuvent se trouver au détail. Et on gardera aussi à l'esprit qu'on peut souvent souder au TIG sans métal d'apport .

Pour ceux qui possèdent un dévidoir à petites bobines (gamme bricolage), il est souvent très rentable d'acheter une bobine de 15 kg, pourquoi pas entamée et d'occasion, et de rebobiner le fil sur des petites bobines sur un tour de mécanicien. J'ai pratiqué cette méthode pendant deux ou trois ans, quand je n'avais pas encore un poste MIG professionnel. ça fonctionne très bien.

Attention cependant lors de l'achat de fil d'occasion à choisir du fil exempt d'oxydation. dans le cas contraire, il ne sera que bon à attacher des étiquettes...

Pour ceux qui ne soudent normalement que des aciers au carbone, pensez à conserver une bobine vide. Si exceptionnellement vous deviez souder un inox, vous pourriez emprunter un peu de fil à un ami et le rebobiner sur votre bobine vide. Pour la même raison, en choisissant un dévidoir, il peut être intéressant de sélectionner un modèle capable de prendre en charge plusieurs tailles de bobines. Certains le font d'autres pas.

Réglage du débit de fil

Tout "semi-auto" qu'il est le procédé MIG ne peut pas fonctionner correctement si le fil arrive à une vitesse incompatible. Le lien entre vitesse d'avance du fil est fortement impacté par le diamètre du fil. Il est donc difficile de prévoir par programmation une cartographied'avances en fonction des intensités. L'immense majorité des dévidoirs est équipée d'un réglage de débit de fil.

Une fois réglé le débit de fil, le MIG devient utilisable par n'importe qui grâce à son effet "semi-automatique." Encore faut-il être capable de régler approximativement ce débit. Trois cas peuvent se présenter :

L'opérateur sent le fil qui repousse la torche vers l'arrière

La plupart du temps, , c'est parce qu'il a oublié de connecter l'électrode de masse... Sinon, le débit de fil est trop important.

Le fil se soude sur le tube-contact

En cours de soudage, le débit de fil est trop faible. Peut être lié à un mauvais état de la gaine, ou à un rayon de courbure trop faible de celle-ci. Voir aussi l'état et le bon choix du tube-contact.

En fin de cordon seulement, le burn-back est trop long.

Aucun des cas précédents

Le débit de fil est proche de l'optimum.

Le cordon est très bombé (et souvent mat) : réduire un peu le débit de fil ou augmenter l'intensité ou les deux.

Le cordon est plat mais avec des "morsures" sur les rives (caniveaux sur les rives) augmenter légèrement le débit de fil ou diminuer un peu l'intensité quitte à avancer un peu moins vite pour conserver une bonne pénétration.

Le cordon est très légèrement bombé, sans morsure, brillant. Vous pouvez passer la torche à l'apprenti : il fera de belles soudures. Et c'est bien là le plus gros avantage du MIG. Une fois les paramètres bien choisis les soudures sont quasiment "inratables", même par le moins manuel des opérateurs. Encore faut-il ne pas choisir un non-voyant...

Après avoir évoqué "le plus facile des procédés de soudage" (facile en apparence, car tout ce qui est écrit ci-dessus montre bien que cette facilité n'existe que si toutes les conditions nécessaires sont réunies) nous allons parler dans la quatrième partie de cet article du soudage à la flamme. A mon avis le plus difficile. Mon expérience m'a montré que tous les bons soudeurs au chalumeau qui se mettent au TIG réalisent très vite des soudures d'excellente qualité alors que l'inverse est bien plus compliqué.

Assistant informatique

Fronius Weldconnect est une application gratuite qui permet de déterminer les paramètres de soudage.

Note TRD : MIG 4,5/5 , TIG 2/5 (trop limité en termes de configuration de joint.)

A découvrir aussi

- Filetages première partie : ce qu'il faut savoir pour la maintenance

- Filetage quatrième partie : étude des assemblages vissés, théories de serrage et de résistance des matériaux appliquées

- La fatigue mécanique. Seconde partie : les méthodes de calcul de résistance des matériaux

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres