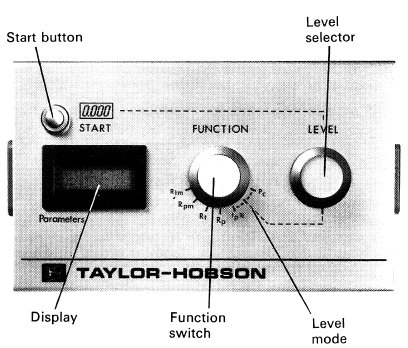

Métrologie dimensionnelle. Quatrième partie : estimation et contrôle de la rugosité

PREAMBULE

Dans la première partie de cet article, Métrologie dimensionnelle. Première partie : spécifications du plan nous avons évoqué les différents types de spécifications qui peuvent figurer sur un dessin de définition de pièce composant un mécanisme.

Dans la seconde partie, Métrologie dimensionnelle. Seconde partie : capabilité des instruments de mesure des dimensions nous avons parlé des moyens à la disposition d'un mécanicien amateur ou artisan pour contrôle le respect des spécifications dimensionnelles du plan.

La troisième partie, a été consacrée à un domaine moins accessible à l'amateur ou à l'artisan à faible budget : le contrôle de spécifications de forme et de position. C'est en effet un sujet qui nécessite théoriquement nettement plus d'investissements. Après vous avoir rapidement présenté les moyens de mesure les plus performants utilisés actuellement, quelques méthodes "à l'ancienne" ou quelques combines d'atelier ont été proposées. Lien vers troisième partie

Cette quatrième partie traitera plus spécialement de la caractérisation de la rugosité. C'est de très loin le travail le plus difficile pour un mécanicien amateur. D'une part la définition des critères de rugosité ou plus exactement des nécessités en termes de spécifications est en pleine mutation, d'autre part les matériels de caractérisation précise de la rugosité sont la plupart du temps peu accessibles aux petits ateliers professionnels et à plus forte raison aux ateliers de mécaniciens amateurs.

Des spécifications en pleine mutation

Les évolutions des performances réclamées ces dernières années aux mécanismes, liées d'une part à la recherche d'une plus grande efficacité énergétique et d'autre part à la raréfaction des ressources en matériaux, notamment métalliques a conduit à un fort engouement pour tout ce qui touche à la tribologie. Or, les tribologues savent depuis déjà quelques décennies que la maîtrise des défauts du troisième et quatrième ordre des surfaces impacte directement les conditions tribologiques et par conséquent le rendement des mécanismes. Ces dernières années, le nombre de publications scientifiques et surtout l'intérêt qu'elles ont rencontré de la part des industriels ont été en très forte hausse. Cela a conduit les bureaux d'études à imposer de plus en plus de spécifications relatives à la rugosité des surfaces.

Par ces moyens plusieurs buts sont recherchés :

- obtenir une micro-géométrie la plus adaptée au fonctionnement des mécanismes ;

- mais également obtenir la micro-géométrie des substrats la plus favorable à l'accroche des revêtements qui jouent un rôle de plus en plus fondamental dans la tenue en service de mécanismes de plus en plus sollicités. A titre d'exemple, nous citerons certains revêtements DLC (Diamond Like Coating), par exemple le Cavidur N de chez Balzers employé sur de nombreux moteurs de compétition. Sa performance et sa tenue sont fortement impactées par les surfaces sur lesquelles il est déposé.

Bien employé ce revêtement très dur accroit significativement la performance des moteurs. Déposé sur un substrat mal préparé, il peut se décoller, se répandre dans le carter et éroder les pièces. Cela conduit à la destruction rapide du moteur. Dans ce cas, ce n'est pas le revêtement qu'il faut incriminer, mais bien la surface sur laquelle on l'a déposé.

Une nouvelle approche de la caractérisation des surfaces

Dans la première partie de cet article, Lien vers première partie, nous avons parlé de quelques critères mesurables. Il s'agissait d'une approche d'actualité il y a une vingtaine d'année. Elle était largement suffisante et déjà difficile à exploiter pour les mécaniciens qu'ils soient amateurs ou même professionnels généralistes.

Mais cette approche est en passe de tomber en obsolescence, balayée par des spécifications de plus en plus draconiennes. A tel point que la réparabilité tant proclamée des produits industriels devient de plus en plus une chimère. Qui pourra de manière rentable produire en faible quantité des pièces détachées qui exigent des moyens techniques que seule la production de masse permet d'amortir ?

On ne va pas sortir d'un débat purement technique pour s'aventurer sur les sentiers inconnus de choix de société, c'est-à dire de choix politiques. Revenons donc aux problématiques que nous devrons affronter dans un proche avenir.

On parle de plus en plus de texturation de surface. Déjà en 2005, à l'occasion de la conférence The Coatings à Thessalonique (Grêce), j'avais rencontré un chercheur indien qui s'était spécialisé dans ce domaine. A l'occasion de plusieurs déjeuners ensemble il m'avait ébloui par l'étendue de ses travaux et les résultats qu'il avait obtenus. En deux mots, il était capable de texturer des surfaces métalliques en les bombardant avec de micro-faisceaux L.A.S.E.R. Et c'était il y a presque 20 ans. Evidemment, les industriels qui ont consenti de lourds investissements pour profiter de ce genre d'avancées technologiques se gardent bien d'en donner les détails. ça fait désormais partie de leurs fameux "secrets de fabrication" au même titre que les moyens que j'avais dû mettre en oeuvre pour tirer la quintessence du fameux Cavidur N.

A quoi ça sert tout ça ?

Voici une vidéo qui présente les enjeux que nous devrons affronter demain et que les industriels essaient déjà de maîtriser aujourd'hui.

J'espère que vous pardonnerez la voix, dépassionnée, qui commente cette vidéo. Je ne suis pour rien dans ce choix...

Malgré cette voix aussi soporifique qu'un discours d'Emmanuel Macron il faut bien retenir quelques points essentiels :

- En fonction des applications, les meilleures surfaces ne sont pas forcément les moins rugueuses.

- Le critère Ra ne sufit pas pour définir une surface.

- Les algorithmes de calcul des paramètres de rugosité comportent des filtres qui sont paramétrables. Si ces filtres sont nécessaires, leur emploi inconsidéré enlève toute signification aux résultats.

- Le rodage des surfaces en service, de moins en moins réclamé par les fabricants (parce que souvent réalisé en usine) existe malgré tout toujours lors de la mise en service d'un mécanisme. Quelle que soit la façon dont il est conduit (mecanique en usine, par usure naturelle à l'utilisation), le rodage n'impacte pratiquement que les pics de rugosité. Les vallées conservent leur morphologie à l'issue de la période de rodage.

- Pour certaines applications, l'orientation des principales stries est très importante. Le cas le plus connu depuis fort longtemps des mécaniciens professionnels et amateurs est celui des stries de rodage des chemises de moteurs à pistons alternatifs.

Un peu d'expérience personnelle

j' ajouterai un peu d'expérience personnelle pour bien faire prendre conscience des enjeux actuels. Il y a quelques années, un de mes collègues de travail, titulaire d'un doctorat en mécanique, a réalisé une simulation numérique du comportement d'un moteur BMW N47, deux-litres Diesel Bi-turbo de 204 chevaux (soit 100 chevaux au litre) à pleine charge. De cette étude, je garde en mémoire l'épaisseur minimale du film d'huile dans l'un de des paliers du moteur : 0,8 µm.

Or, si on se réfère au fascicule intitulé "Comprendre l'alésage" publié par Hartner, on constate qu'un alésoir peut raisonnablement dans de très bonnes conditions donner des rugosités Ra 0,8 soit Rz = 4 µm dans des alliages cuivreux.

Concrètement ça signifie que le film hydrodynamique ne serait pas assez épais pour empêcher un contact métal-métal si on alésait un coussinet de moteur N47 en bronze.

A l'époque, dans l'entreprise où je travaillais, on avait même une théorie, que j'avoue n'avoir jamais pu vérifier. On l'avait appelée "l'effet essuie-glace". Cette théorie reposait sur un postulat : les pics de rugosité devaient probablement dévier une partie du film d'huile et par conséquent, on pouvait craindre que localement des ruptures de film d'huile puissent se produire. Jamais verifié mathematiquement, certes, mais il suffit de regarder le niveau de l'eau d'un fleuve en crue en aval d'une pile de pont pour se poser quelques questions.

On imagine donc aisément ce qui se passerait si on essayait d'aléser avec un alésoir une bague de pied de bielle de BMW N47. Il faut bien avoir en tête que les bagues de pied de bielles sont nettement plus sollicitées qu'un palier à cause de leur diamètre significativement plus faible. Egalement aussi nettement moins alimentées en huile, puisque seulement lubrifiées par le brouillard d'huile qui séjourne dans le moteur. Et cerise sur le gâteau, elles ne peuvent pas fonctionner en regime hydrodynamique constant parce que leur mouvement est alternatif, ce qui n'est pas le cas des articulations de têtes de bielles.

Pourtant, ça (finir des bagues à l'alésoir), je l'ai fait autrefois sur des bielles de course pour des moteurs Groupe 2 de Simca Rallye 2 (100 chevaux au litre aussi.) Et à l'époque c'était largement suffisant. ça l'était parce que les moteurs de l'époque ne faisaient de la puissance que grâce à des fréquences de rotations très élevées, implicitement en fournissant des couples quatre fois moins élevés que les moteurs Diesel de série d'aujourd'hui. Et aussi parce qu'on acceptait de rôder des moteurs de course pendant au moins 1000 km sur la route pour "finir" les surfaces avant de leur demander le maximum de performance.

Vous vous imaginez aujourd'hui en train de roder un moteur de WRC sur la voie publique ? Pourtant, j'ai même rodé des Groupe B sur les petites routes du Pilat. On mettait un silencieux pour ne pas s'attirer les foudres de la maréchaussée, et on rodait nos moteurs directement avec les voitures de course.

Même si on vous recommande le contraire, vous pouvez désormais acheter une auto neuve et utiliser toute la puissance de son moteur sans précaution sans risquer de le casser immédiatement. Le progrès a du bon.

Un cas particulier : le grain Charmilles

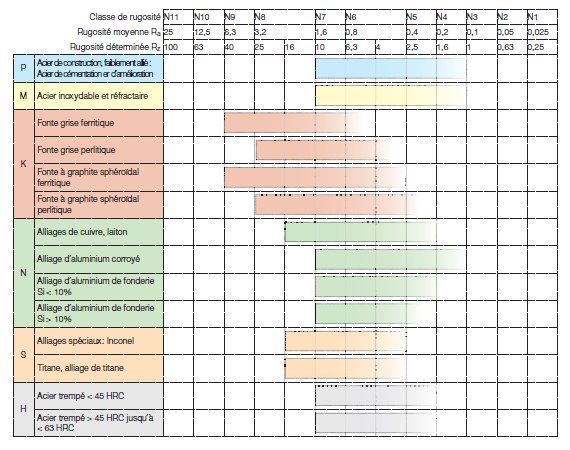

Les surfaces obtenues en électro érosion (EE) ont un aspect granuleux.

Je n'ai pas trouvé de photo. Mais voit cet aspect dans la video suivante à-partir de 22 minutes du début.

Les pièces moulées sont souvent definies en grain Charmilles aussi parce que les moules sont généralement obtenus par électro-érosion. Charmilles est un fabricant de machines d'usinage par EE. On a pris l'habitude de caractériser les surfaces granuleuses par leur "grain Charmilles. "

On peut coter le grain Charmilles pour toutes surfaces obtenues par électro-érosion.

Le tableau ci-dessous donne la correspondance entre la taille de grain et les rugosités arithmétiques et RMS.

Après cette projection dans les problèmes qui demain seront ceux des mécaniciens amateurs, revenons à ce qu'un mécanicien amateur peut faire, ou faire faire aujourd'hui.

MOYENS DISPONIBLES POUR CONNAITRE LA RUGOSITE D'UNE SURFACE

Le contrôle par comparaison avec un échantillon

Autrefois enseigné dans tous les lycées techniques, le contrôle par comparaison avec un échantillon reste encore utilisable par les amateurs quoiqu'il ne soit pas suffisant pour des mécanismes modernes. Il permet au moins de réaliser des pièces conformes à ce qui se faisait dans l'industrie jusqu'aux années 90.

Vidéo de l'AFPA

Déjà, à ce stade, je pense qu'on a atteint la limite en termes de contrôle basé sur l'aspect visuel. En effet, jusqu'aux années 70-80, les pièces en acier brutes de fraisage avaient un aspect relativement mat. Mais les pièces usinées de nos jours en UGV (Usinage Grande Vitesse) grâce aux progrès techniques sont nettement plus brillantes. Le contrôle a l'aspect de telles pièces devient de moins en moins possible. En fait la réflectivité d'une surface depend beaucoup de defauts du cinquième ordre. Ils sont plus petits que ceux qui interessent les tribologues et ceux qui impactent l'adhésion et la tenue des revêtements. Donc, le contrôle visuel est trompeur.

Il reste la rugosité ressentie à l'ongle.

Pour cela, je recommande une méthode dont j'ai déjà parlé au sujet de la préparation des surfaces avant peinture. En utilisant la main dont on se sert le moins (la gauche pour les droitiers et vice-versa) la plupart des individus ont plus de sensibilité qu'en utilisant l'autre. Essayez, vous serez probablement surpris. J'ai aussi remarqué qu'on a souvent une meilleure perception au toucher en fermant les yeux. Je ne sais pas pourquoi. Mais c'est souvent une très bonne méthode pour aller visser un écrou dans un recoin inaccessible et ça fonctionne bien pour moi pour sentir les aspérités.

Il existe des Rugotests pour tous les procédés courants, y compris en grain Charmilles pour l'electro-erosion.

On trouve des Rugotests ou autre échantillons de rugosité d'occasion pour moins de 100 Euros. Mais il est aussi possible de réaliser ses propres échantillons trempés et de les faire mesurer par une connaissance avec un appareil tel que ceux présentés ci-dessous.

A de rares exceptions près, comme par exemple les moulistes, l'industrie n'utilise plus les Rugotest. Ils sont remplacés par des profilomètres.

Technologie des profilolmètres

Profilomètres anciens d'occasion

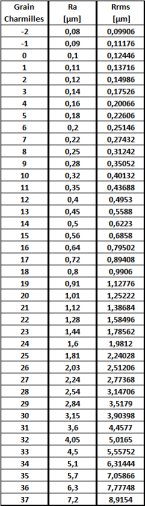

Les profilomètres anciens sont de petits appareils électroniques portatifs qui viennent palper la surface et calculent les principaux paramètres. Le principal défaut des appareils à palpeur, est lié à la taille du palpeur et évidemment à son usure qui tend à arrondir sa pointe. Le schéma ci-dessous montre, le profil réel de la pièce (marron) et la courbe lue par le palpeur (en rouge).

Un mécanicien amateur peut acquérir l'un de ces appareils d'occasion avec son palpeur pour une somme variant entre 300 et 400 Dollars.

En déplaçant le palpeur sur la surface, on obtient le profil de la ligne explorée, c'est-à-dire un profil de rugosité souvent appelé (improprement) "1 D". En fait, il y a bien deux dimensions : l'abscisse curviligne (ou si vous préferez la distance parcourue horizontalement par le palpeur depuis le début de la courbe) et l'altitude du point considéré.

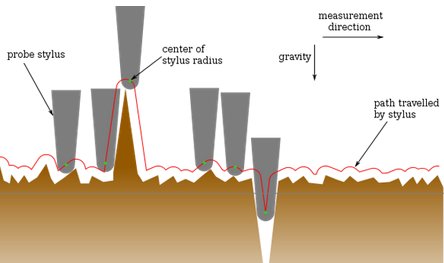

Un appareil danois tres repandu, le Taylor Hobson SURTRONIC 3 (300-400 $ palpeur et livraison comprise sur E. Bay (attention à la TVA)

Cet appareil calcule et affiche la valeur de Ra.

La notice téléchargeable facilement sur internet indique les valeurs de cut-off à sélectionner en fonction du procédé utilisé en finition de surface.

Il existe 8 types de palpeurs de longueurs comprises entre 60 et 66 mm et de diamètre 6 mm qui permettent d'accéder à la plupart des surfaces.

Cet appareil doit être étalonné.

En option, on peut lui adjoindre une unité qui peut calculer :

Rp, Rpm, Rt, Rtm, Pc, tp.

Le surtronic 3 accouplé à l'unité de calcul

Cette unité peut se trouver d'occasion à-partir de 50 Euros.

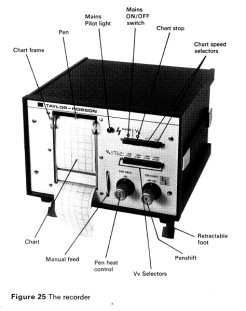

Egalement disponible un enregistreur :

Sur papier, évidemment, c'est de la technologie ancienne.

Profilomètres modernes

Les appareils modernes sont plus compacts et offrent plus de possibilités. Nous presentons quelques modèles. Il en existe bien sûr d'autres.

CNYST JD 350 (Appareil chinois vendu sur Internet)

La majorité des profilolmetres vendus (moins cher que celui-ci) sur Aliexpress et Amazon a une resolution d'environ 5 microns. Ça les rend inaptes pour l'usage auquel on s'interesse. Le JD350, vendu environ 1000 Euros livraison en France comprise paraît capable d'après sa fiche technique.

Il calcule 14 parametres : Ra Rz Rq Rt Rv R3y RzJis Rsk Rku Rsm Rmr Rx. Le fabricant revendique une erreur de +ou - 10%. Plage Ra 0,005 à 16, Rz 0,02 à 160 echantillonnage sur 8 mm au maximum.

Quid du SAV et de l'assistance technique ?

Video plus complete relative au modele TR200 + qui ressemble beaucoup. L'echantillon de calibration en plastique n'inspire pas vraiment confiance.

TESA Rugosurf 20

Prix neuf 2023 : environ 2000 Euros

TESA Rugosurf 90 G

Rugosimètre compact, versatile et puissant.

• Etendue de mesure de 1000 μm dans l'axe Z

• Etendue de mesure de 50 mm dans l'axe X

• Mesure des profils d'ondulation W, de profil primaire P, de profil de rugosité R

• Ecran tactile couleur 3,5'' pour une utilisation conviviale

• 3 positions de mesure horizontales du palpeur à -90°, 0°, +90°

• 49 paramètres de rugosité au total

Prix neuf 2023 : environ 7000 Euros

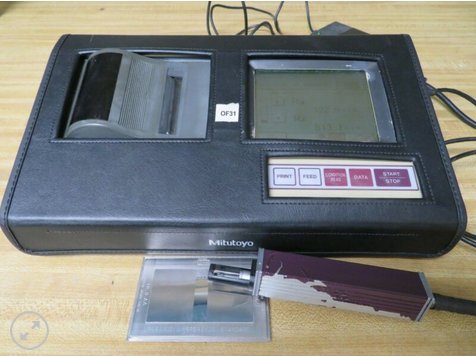

Surftest SJ 201 ou 210

Le Mitutoyo SURFTEST SJ 201 est un appareil portable moderne

il calcule directement 11 parametres grace à un système inductif : Ra, Rz, Ry, Rq, S, Sm, Pc, R3z, mr, Rt, Rp. Le palpeur peut etre fixé sous le boitier ou déporté. L'appareil dispose d'un dispositif d'étalonnage automatique.

Prix 2023 : 2200 Euros environ.

Disponible d'occasion sur E.Bay autour de 1500 Euros.

SURTEST SJ301 ou 310

Le Mitutoyo SURFTEST SJ 301 est un appareil portable moderne doté de 3 vitessees d'avance.

Il calcule 45 paramètres.

Il visualise les profils. Avec zoom paramétrable.

Imprimante intégrée, écran tactile.

Sortie SPC / RS 232c

Neuf 4500 Euros en 2023, 2700 Euros d'occasion

MAHR PS10

Description commerciale :

- Grand écran tactile TFT 4,3'' éclairé

- Palpeur 5 µm

- Affichage pivotant

- Il tient dans la main. Dimensions et poids réduits (500 g env.)

- Flexibilité de l'appareil : Unité d'avance amovible

- 31 paramètres : Performances égalant celles d'un appareil de laboratoire

- Etalon intégré

- Sauvegarde des données aux formats TXT, X3P, CSV et PDF

- Création de rapports PDF via l'appareil de mesure

Prix neuf 2023 : environ 2500 Euros

MAHR M310

Description commerciale :

- Grand écran tactile TFT 4,3'' éclairé

- Palpeur 2 µm

- Indication du niveau de coupe C en μm ou en % de Rz pour les paramètres Rmr et tp

- Unité d'avance amovible

- 31 paramètres

- Travaillez sans erreur grâce à un étalon de rugosité intégré et amovible

- La sélection « Coupure automatique » assure également des résultats de mesure corrects aux non métrologues

- Interface micro-USB pour la commande à distance par instructions ASCII, par exemple au moyen d'un logiciel de contrôle statistique de processus

- Interface USB-A pour le branchement d'un adaptateur Bluetooth ou de l'imprimante USB/Bluetooth par exemple

- Transmission des rapports et des données de mesure au choix par Bluetooth ou par câble

- Conforme IATF 16949 – Traçabilité assurée avec MarConnect

- Impression directe sur l'imprimante mobile (en option, ou comprise dans le jeu avec imprimante)

- Sauvegarde des données aux formats TXT, X3P, CSV et PDF

- Création de rapports PDF via l'appareil de mesure

- Les commentaires du client pour le rapport PDF sont saisis directement sur le MarSurf M 310

- Affichage et impression de la courbe MRK et ADK

- Enregistrement de plus de 1000 programmes de mesure (Quick&Easy)

Prix neuf 2023 sans imprimante 3500 Euros environ, avec imprimante 4000 Euros environ

SOMECO PGS100

Un modèle capable de mesurer des profils en deux dimensions (en fait 3 : x, y, z.)

Appareil fixe de laboratoire capable de cartographier des surfaces de 200 x 200 mm.

Prix tarif 20 000 Euros

Materiel haut de gamme de laboratoire

On peut trouver mieux que les appareils à palpeur en recherchant des appareils optiques. Mais le summum est constitué par les microscopes à balayage électronique. Là l'investissement n'est même pas envisageable pour la plupart des entreprises. J'ai déjà fait réaliser des travaux avec ce type de matériel. Notamment des analyses fractographiques complémentaires à celles que j'avais réalisées avec des moyens optiques. Actuellement ça n'a pas beaucoup d'intérêt pour la fabrication. Par contre c'est de plus en plus utilisé en recherche avancée. De toutes façons aucun mécanicien amateur ne disposera de machines capables d'exploiter les apports de ce genre d'observations avant des années, probablement plusieurs dizaines, voire jamais. ça n'a donc aucun intérêt pour nous, sauf de permettre de constater qu'un rugosimètre à moins de 500 Euros, finalement ce n'est pas très cher...

Machine à mesurer industrielles

Présentation d'une machine Mahr à vocation industrielle

CONCLUSION

Nous avons présenté les enjeux de la métrologie dimensionnelle en fabrications mécaniques. Nous avons montré que les spécifications d'aujourd'hui sont nettement plus strictes que celles d'antan. De là découle la nécessité pour l'amateur qui réparera demain les objets que l'industrie produit depuis quelques années d'acquérir les connaissances nécessaire et un peu de matériel pour maîtriser ses fabrications.

Beaucoup quitteront ces pages avec une vision pessimiste de l'avenir en pensant que la réparation des produits d'aujourd'hui ne leur sera plus accessible demain. A ceux-ci, je voudrais envoyer un message d'espoir en leur rappelant qu'il y a seulement vingt ans on pensait qu'on devrait jeter tous les produits de l'époque parce qu'un amateur ne pourrait plus jamais refaire l'une des nombreuses pièces en plastique qui les composent.

Depuis, les méthodes de prototypage rapide ont progressé. Les pièces fragiles que réalisaient les industriels en stéréolythographie il y a 25 ans sont devenues très résistantes. On fabrique désormais des prothèses de hanche en titane en fabrication additive pour moins cher qu'en usinage. Et aujourd'hui, l'impression 3 D permet à de simples bricoleurs de refabriquer de très nombreuses pièces pourvu qu'elles ne soient pas trop sollicitées.

Qui sait ce que nous réservera demain ?

Bons copeaux à tous !

A découvrir aussi

- Interpréter les usures de dents de couples coniques pour les régler

- Rotules à fréquence de maintenance réduite

- Guide d'achat d'un compresseur d'air

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres