Le soudage, sixième partie : métallurgie du soudage aciers alliés.

INTRODUCTION

Les liens vers les différentes parties de cet article apparaissent en caractères orange dense dans le texte.

Dans la première partie de cet article, nous avons présenté les différents procédés de soudage et donné quelques définitions communes à la majorité des procédés.

Dans la seconde partie de cet article, les soudages à l'électrode enrobée (EE) et à l'électrode réfractaire (TIG) ont été passés en revue en détails.

La troisième partie est consacrée aux procédés de soudage utilisant une électrode constituée d'un fil fusible MIG qui sert de métal d'apport (Metal inert Gas) MAG (Metal Activ Gas) et fil fourré.

La quatrième partie a été consacrée au soudage à la flamme et au soudage par résistance.

La cinquième partie traite de la métallurgie du soudage à propos des aciers non alliés.

Avant d'aborder la sixième partie consacrée à la métallurgie du soudage pour les aciers alliés, il est conseillé de consulter la cinquième partie qui présente quelques notions métallurgiques de base indispensables à la compréhension de cette sixième partie.

Dans cette sixième partie, nous allons parler des aciers alliés qui seront divisés en deux catégories : les aciers alliés non inoxydables (cas général) et les aciers inoxydables qui sont en fait une catégorie particulière des aciers alliés.

ACIERS ALLIES CAS GENERAL

S'il est d'usage en termes de désignation normative de distinguer les aciers faiblement alliés et les aciers fortement alliés, cette distinction n'a pas lieu d'être quand on parle de métallurgie du soudage. Néanmoins, la maîtrise des désignations normalisées est indispensable au technicien qui souhaite comprendre le comportement d'un acier vis-à-vis du soudage puisque les désignations normalisées renseignent sur les principaux composants de l'acier.

Ces désignations sont supposées connues. Si tel n'est pas le cas, la vidéo suivante vous donnera quelques informations très utiles. Remerciements à son auteur que je ne connais pas.

Le panel d'aciers alliés offerts sur le marché est évidemment bien trop vaste pour qu'on puisse ici étudier en détails le comportement de chacun d'eux. Par contre, les principaux éléments d'addition sont en nombre suffisamment restreints pour qu'on puisse étudier leur impact en termes de tendance. Nous proposons ci dessous, une liste non exhaustive de ces éléments d'alliage.

Carbone

Le carbone n'est pas un élément d'alliage, il est un composant essentiel d'un acier. L'influence du carbone a été étudiée dans la cinquième partie de cet article.

Chrome

Lorsqu'un acier contenant du chrome est porté à haute température, le chrome à tendance à s'associer avec le carbone de l'acier pour former des carbures de chrome qui précipitent aux joints de grains.

Les carbures de chrome sont durs. En accaparant du carbone, le chrome retarde la graphitisation des alliages à forte teneur en carbone. Autrement formulé, il repousse la limite entre aciers et fontes.

Le chrome est un élément qui a tendance à retarder la transformation de l'austénite. De ce fait, les aciers au chrome arrivent à prendre la trempe à des températures plus faibles que les aciers qui n'en contiennent pas. Ainsi, les aciers au chrome ont une propension à la trempe à l'air. Ou autrement formulé, le chrome permet d'obtenir de la martensite avec des vitesses de refroidissement plus faibles. En conséquence, le chrome renforce l'effet du carbone ce qui fait que les aciers sont d'autant moins soudables qu'ils contiennent de chrome.

Le chrome augmente :

- la résistance à la rupture par extension ;

- la limite élastique ;

- la dureté à froid ;

- la résistance à l'abrasion.

En quantité suffisante, il peut augmenter :

- la résistance à la corrosion.

Il diminue :

- la résilience ;

- l'allongement avant rupture ;

- la soudabilité métallurgique.

Cependant, l'addition de nickel (voir ci-dessous) peut servir "d'antidote" contre certains effets indésirables du chrome tout en renforçant certains effets recherchés. On obtient ainsi les fameux aciers au nickel-chrome dont les cas d'emplois sont très nombreux.

Aux fortes concentrations (plus de 13 %), l'acier devient inoxydable. les aciers inoxydables sont traités séparément en bas de cette page.

Molybdène

L'addition de molybdène dans les aciers au chrome renforce l'action durcissante et l'augmentation de la résistance à la traction liee à la présence de chrome. Ce sont les aciers Chrome-Molybdène dont la réputation n'est plus à faire. Seuls ceux qui contiennent peu de carbone se soudent car le molybdène augmente la trempabilité à l'air.

Typiquement soudable (avec précautions) : 25CD4 (25CrMo4)

Typiquement non soudables 35CD4 (35CrMo4), 42CD4 (42CrMo4),

100C6 (100Cr6) (ne contient pas de molybdene en quantité significative)

Nickel

Le nickel est un élément dit gammagène. Il favorise la phase gamma, c'est-à-dire la structure austénitique. Pour cette raison, en quantité suffisante, il permet de contrebalancer certains effets néfastes du chrome.

L'addition de nickel dans les aciers augmente :

- la résistance à la rupture par extension ;

- la limite élastique ;

- la dureté à froid ;

- la résistance à l'abrasion ;

- la résilience.

L'addition de nickel en quantité suffisante peut augmenter :

- la résistance à la corrosion, notamment à haute température ;

- la soudabilité des aciers.

L'addition de nickel en faibles quantités dans un acier diminue l'allongement avant rupture. L'addition en très fortes quantités favorise la structure austénitique et par conséquent augmente la soudabilité.

Le nickel pur a un très important allongement avant rupture. Pour cette raison, on utilise le nickel pur comme métal d'apport pour souder les fontes à graphite lamellaire (fontes grises, ou "fontes ordinaires".)

Manganèse

Le manganèse est de plus en plus employé comme alternative au nickel dont les cours sont très fluctuants et de tendance générale à la hausse depuis de très nombreuses années. De surcroît, certains pays gros producteurs de nickel sont politiquement peu stables. C'est d'ailleurs l'une des causes des fortes fluctuations des cours. Les gros consommateurs essayent de réduire leurs achats de nickel qui sont des sources d'incertitudes sur leur gestion.

De très nombreux aciers au nickel chrome sont de plus en plus remplacés par des aciers au manganèse-chrome. C'est le cas de la majorité des aciers de pignonnerie destinés à la cémentation.

Le manganèse augmente :

- la résistance à la rupture par extension ;

- la limite élastique ;

- la dureté à froid ;

- la résistance à l'abrasion.

En dessous de 0,2 %, il a peu d'effets bénéfiques sur le plan mécanique. Au-delà de 0,3 %, il augmente d'autant plus les caractéristiques mécaniques que l'acier contient plus de carbone.

Il diminue :

- la résilience ;

- l'allongement avant rupture.

En faible quantité, il contribue à la désulfuration du métal. Ou plus exactement il forme des sulfures de manganèse qui sont moins nocifs que les sulfures de fer. Il accapare aussi de l'oxygène. Par ce moyen, il limite la formation de soufflures qui sont des bulles de gaz emprisonnées lors du refroidissement du métal. Les queues d'outils en acier rapide soudées par étincelage sont en acier au manganèse.

Le manganèse déplace fortement les courbes de transition de phases. Son effet est comparable à celui d'une augmentation de la vitesse de refroidissement.

Le manganèse augmente le retrait au refroidissement.

Par conséquent, en très faible quantité, il augmente la soudabilité par effet désoxydant et sous forte teneur, il la dégrade fortement. Au-delà de 1,7 %, l'acier devient trempant à l'air. Avec 2 % de manganèse, même avec un refroidissement lent l'acier perd 80 % de sa résilience.

Vanadium

Le vanadium a une action très bénéfique. Assez paradoxalement, il augmente en même temps:

- La trempabilité et par conséquent la résistance mécanique et la dureté ;

- La ductilité et la résilience ;

- La forgeabilité ;

- La soudabilité.

Selon l'Office Technique pour l'Utilisation de l'Acier (OTUA), la teneur en vanadium doit être étroitement liée avec la teneur en carbone. Pour chaque 1% de vanadium ajouté, il faut augmenter la teneur massive en carbone de 0.25%. Des additions de vanadium trop importantes entraînent des problèmes de trempabilité, et des additions de carbone trop importantes entraînent des difficultés de forgeage.

D'expérience, les outils en acier au chrome-vanadium (au moins ceux de marque FACOM France, c'est-à-dire ceux fabriqués avant le rachat de FACOM par Stanley) se soudent sans difficulté particulière avec de l'inox austénitique comme métal d'apport.

N.B. de ce qui precède, il ne faut pas conclure que les nouveaux outils Facom ne se soudent pas. Simplement, nous n'avons pas d'expérience à ce sujet. Et l'augmentation des sections d'outils Facom ces dernieres années semble montrer que les aciers utilisés de nos jours ne sont peut-être plus les mêmes qu'avant. Sinon pourquoi renforcerait-on des outils déjà quasiment indestructibles ?

Quand on cherche un acier à haute résistance, haute limite élastique qui doit être soudé, on emploie fréquemment du 15CDV6. Malgré une très faible teneur en carbone, cet acier permet de fabriquer des ressorts soudables. Des barres stabilisatrices de monoplaces de compétition, par exemple.

Le 15CDV6 est très employé pour les suspensions des prototypes d'endurance. Pour les structures soudées, cet alliage est très supérieur au 25CD4 à tous points de vue. Cependant, il est au minimum trois fois plus cher et les sections disponibles sur le marché sont nettement moins variées.

Tungstène

Le tungstène confère à l'acier une très grande résistance à l'usure. Il pose de gros problèmes au soudeur. En effet, sa température de fusion est très supérieure à celle du reste de l'acier. Il reste donc en phase solide dans le bain de fusion. Mais sa masse volumique environ double de celle de l'acier le fait couler dans le bain de fusion. Il se produit donc une très forte ségrégation au refroidissement. Une partie du cordon est très riche en tungstène, l'autre extrêmement pauvre. ce gradient de composition peut avoir des conséquences graves.

Pour ce genre de soudure, mieux vaut s'adresser à un spécialiste présentant des références indiscutables.

Cobalt

Le cobalt est connu pour améliorer la dureté à haute température. Mais ce qu'on sait moins, c'est qu'à forte concentration, il diminue la trempabilité. En conséquence, les aciers contenant beaucoup de cobalt pourraient être plus facilement soudables que ceux qui en contiennent moins. C'est mon avis, mais je ne l'ai pas vérifié, ni expérimentalement, ni dans la littérature...

Voilà un beau sujet de thèse doctorale... A moins que ça ne soit déjà connu, ou contredit...

Silicium

Le silicium en petite quantité a un effet désoxydant. Cet effet est salutaire en soudage à tel point que les métaux d'apport sont souvent enrichis en silicium. Peut-être avez-vous remarqué sur des cordons réalisés au MIG sur des aciers inoxydables la présence de "cochenilles". En observant la surface du cordon, on voit fréquemment de petites taches arrondies brunes qui s'enlèvent facilement en grattant. Il s'agit d'un oxyde de silicium. Le silicium présent dans le fil se combine avec l'oxygène résiduel pour former un verre qui, moins dense que l'acier en fusion, flotte sur celui-ci. Une fois le cordon refroidi, on en retrouve de petits agglomérats ça et là.

A forte concentration, le silicium augmente le domaine ferritique ce qui a pour effet de limiter les transformations métallurgiques.

Soudabilité des aciers faiblement alliés

Compte tenu des paragraphes précédents, on peut considérer que seuls les aciers faiblement alliés à faible teneur en carbone sont facilement soudables. La consultation des fiches matériaux des aciéristes renseigne sur les éventuelles précautions à prendre.

Soudabilité des aciers fortement alliés non inoxydables

Aucun acier fortement allié n'est facilement soudable. Cependant parmi ceux qui contiennent moins de 0,4 % de carbone, beaucoup le sont à condition de respecter les préconisations de la fiche matériau fournie par l'aciériste. Ceux qui contiennent du vanadium sont souvent un peu plus faciles à souder que les autres.

Par exemple, un Z38CDV5 (X38CrMoV5) est soudable malgré la présence de 5 % de chrome et de molybdène, grâce au vanadium, mais à condition de préchauffer les pièces à 350 °C, de pratiquer un double revenu post-opératoire à 520-550 °C et de refroidir ensuite à 70 ° par heure soit 6 heures de refroidissement. La qualité a un prix.

Comme pour les aciers faiblement alliés, le respect strict des préconisations de l'aciériste fournisseur est un gage de réussite de l'opération de soudage d'un acier fortement allié.

Outils de pré-détermination des résultats du soudage

Diagramme de l'IRSID

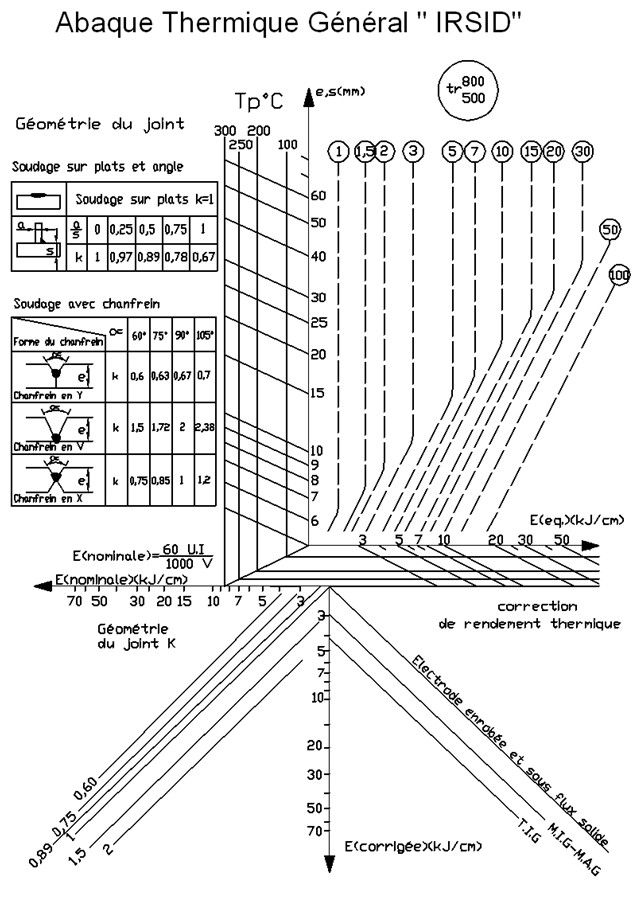

L'Institut de Recherches sur la Sidérurgie a publié un diagramme qui permet en fonction de différents paramètres de déterminer le temps de refroidissement des soudures dans la plage de températures de formation de la martensite. Il existe plusieurs diagrammes, correspondant chacun à une plage de températures, par exemple 700-300 °C ou 800-500°C comme dans l'exemple ci-dessous.

Ce diagramme prend en compte, le procédé de soudage, l'épaisseur des pièces, la forme du joint soudé, l'énergie linéaire de soudage.

Etape 1 : Détermination de l'énergie corrigée

Avec l'énergie nominale (tension x intensité / vitesse d'avance), la géométrie du joint et le rendement d'arc (qui dépend du procédé) on détermine l'énergie corrigée.

La tension est exprimée en Volts.

L'intensité est exprimée en Ampères.

La vitesse de déplacement est exprimée en mètres par seconde.

Quand on ne connait pas la tension réelle de soudage, on utilise la tension conventionnelle qu'on calcule avec la formule : Uc = 21 +( I /25) où Uc est la tension conventionnelle en Volts et I l'intensité réelle en Ampères.

Méthode

On place un point correspondant à l'énergie nominale sur l'axe horizontal (coté gauche.)

On cherche dans le tableau le coefficient correspondant à la géométrie du joint.

On trace un trait vertical du point placé sur le diagramme jusqu'à la ligne oblique correspondant au coefficient relatif à la géométrie du joint. A l'intersection entre la verticale et l'oblique correspondant à la géométrie du joint, on place un second point.

A partir du second point, on trace une horizontale vers la droite jusqu'à l'oblique qui correspond au procédé de soudage utilisé. A l'intersection de l'horizontale et de l'oblique, on place un troisième point.

A partir du troisième point, on trace une verticale vers le haut jusqu'à la ligne horizontale correspondant à l'énergie équivalente de soudage. On place un quatrième point à l'intersection. On peut lire l'énergie corrigée de soudage sur l'axe horizontal.

On trace ensuite une verticale vers le haut. Fin de l'étape 1.

Etape 2 : Détermination du temps de refroidissement

Avec l'énergie corrigée et l'épaisseur des pièces soudées, on détermine le temps de refroidissement correspondant aux températures indiquées sur le diagramme (dans l'exemple ci-dessous de 800 °C à 500 °C.

Méthode

Sur l'axe vertical supérieur (e,s), on place un point correspondant à l'épaisseur à souder.

N.B. : l'épaisseur intervient dans la vitesse de refroidissement. Quand les pièces ont des épaisseurs différentes, on utilise l'épaisseur moyenne dans le diagramme.

A partir de ce point, on trace une horizontale vers la droite jusqu'à croiser la verticale obtenue à la fin de l'étape 1.

Le point d'intersection des deux droites donne le temps de refroidissement correspondant aux températures indiquées dans le diagramme.

Une fois ce temps connu, on peut utiliser les courbes TRC correspondant au matériau considéré pour déterminer la structure obtenue.

Etape 3 (facultative)

Lorsque l'étude des courbes TRC montre que le soudage brut donnera une structure inappropriée, on procède à cette troisième étape pour déterminer la température de préchauffage nécessaire.

Méthode

A partir du point correspondant à l'épaisseur à souder, on remonte sur la ligne oblique à gauche jusqu'à rencontrer la verticale correspondant à une température de préchauffage (de 100 à 300 °C.) On place un nouveau point à l'intersection.

A partir de ce point, on trace une dernière ligne horizontale vers la droite.

Ensuite, on revient au quatrième point déterminé dans l'étape 1. De ce point et par une trajectoire oblique vers le bas on rejoint la ligne horizontale qui se raccorde du côté gauche avec la ligne verticale correspondant à la température de préchauffage étudiée (donc de 100 à 300 °C.)

A l'intersection, on place un nouveau point.

De ce nouveau point, on trace une verticale vers le haut. Cette verticale coupe la dernière horizontale tracée dans l'étape 3. Le point où ces deux dernières ligne se coupent correspond au temps de refroidissement nécessaire pour obtenir la chute de température étudiée lorsque les pièces ont été préchauffées à la température choisie.

Une fois ce temps connu, on peut utiliser les courbes TRC correspondant au matériau considéré pour déterminer la structure obtenue lorsque le matériau a été préchauffé à la température choisie.

Par itérations successives, on détermine la température de préchauffage appropriée.

Cette méthode qui prend en compte la configuration du joint soudé est plus précise qu'une donnée d'aciériste brute. Cependant, certains aciéristes communiquent parfois (rarement) des tableaux complets prenant en compte la configuration du joint soudé.

Le diagramme de l'IRSID fonctionne aussi pour les aciers non alliés.

Méthode du carbone équivalent

La méthode du carbone équivalent est une méthode empirique de l'Institut International de Soudure qui permet de comparer la soudabilité d'un acier allié à celle d'un acier non allié qui contiendrait plus de carbone. Elle prend en compte l'impact des éléments d'addition les plus influents.

Céq = C + Mn/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15

On considere qu'un acier dont le carbone équivalent est inférieur à 0,42 se soude sans precaution particulière.

Exemple 25CD4 (25CrMo4)

0,25 % de carbone, 1 % de chrome, 0,5 % de manganèse, 0,2 % de molybdène, 0,1 % de nickel

Céq =0.25+(0.5/6)+((1+0.2)/5))+(0.1/15)= 0.58%. Donc acier moyennement soudable.

Assistants informatiques

Cliquer sur les liens en orange pour accéder aux assistants

Fonctionne sous Windows et Android.

Calcul du carbone équivalent temps de refroidissement, de la dureté obtenue, du préchauffage nécessaire. Note TRD 3/5 (logiciel sympa, mais trop limité en ce qui concerrne la composition du métal.)

Calculette du soudeur (à télécharger)

Pour Windows. Ne fonctionne pas sous Androïd. 22 Mo Calcul du carbone équivalent, chrome équivalent, nickel équivalent (voir métallurgie des aciers inoxydables ci-dessous), préchauffage, autres paramètres. Essai gratuit d'un an. Auteur : Igor Paoletti.

mot de passe : ip

Code : cBsbd60xv1HT4RlxUY41heqL4aiaagdUGczfksiMbtGQNdG1NdK0OdkieLPzExv0+vnaWli2vTXsNy

Note TRD : 4,5 / 5 Petite grille de calcul sympa et facile à utiliser. Onglet Gaz "Air Liquide" qui plante.

ACIERS INOXYDABLES

Les aciers inoxydables sont des cas particuliers des aciers fortement alliés. Ce sont des aciers contenant assez peu de carbone. Pour leur conférer le caractère d'inoxydabilité, on leur adjoint de grandes quantités de chrome. Le chrome contenu dans l'acier s'oxyde au contact de l'air. Une couche microscopique d'oxyde de chrome imperméable se forme en surface de la pièce et isole le coeur de pièce de l'oxygène de l'air comme s'il s'agissait d'une peinture.

Structure des aciers inoxydables

Le chrome n'est pas le seul élément d'addition des aciers inoxydables. En fonction des éléments présents et de leurs pourcentages respectifs, les aciers inoxydables peuvent avoir différentes structures à température ambiante.

Aciers inoxydables austénitiques

Les aciers inox les plus communs contiennent beaucoup de nickel et sont des aciers austénitiques. Les inox austénitiques sont faciles à emboutir et moyennant quelques précautions à souder. Ils sont presque amagnétiques. Les plus courants sont les aciers type AISI 304 et AISI 316.

Caricaturalement, l'inox 304 est l'inox "à tout faire", le 316, un peu plus riche en chrome et nickel étant un peu plus résistant que le 304 pour des applications, par exemple en milieu marin, pour les échappements de moteurs de course, etc. En augmentant les pourcentages de nickel et de chrome, on obtient des inox réfractaires, comme l'AISI 310 par exemple. Les réfractaires ont la propriété de résister plus fortement à la corrosion à hautes températures que les autres inox. les aciers inox austénitiques sont nettement moins conducteurs de la chaleur que les autres (environ 2/3.) Les inox austénitiques ne prennent pas la tempe, mais peuvent durcir par écrouissage.

Aciers inoxydables ferritiques

Il existe des aciers inoxydables ferritiques. Ils ne contiennent pas de nickel et très peu de carbone. Ils sont donc moins coûteux que les nuances austénitiques, mais un peu moins polyvalents que ces derniers. Ce sont plutôt des nuances utilisées par les industriels. Les plus employés sont le F17 et le F18MT Ces aciers inox ferritiques sont magnétiques et bons conducteurs, comme les aciers non inoxydables.

==> Dire qu'un acier qui s'aimante n'est pas inoxydable est une mauvaise interprétation .

Aciers inoxydables martensitiques

Il existe aussi des aciers inoxydables martensitiques. Ce sont des inox qui comme les aciers à forte teneur en carbone prennent bien la trempe. On les utilise notamment en coutellerie et pour les instruments chirurgicaux. Le 17-4 PH est l'un des plus connus.

Autres aciers inoxydables

En fonction de la composition, les différentes structures peuvent coexister dans un acier. Il existe donc par exemple des aciers austéno-ferritiques. Quand on achète un acier, l'aciériste renseigne son client sur la structure de l'acier qu'il lui livre. Mais quand on soude ensemble deux aciers inoxydables (ou un inox et un non-inox) ou qu'on utilise un métal d'apport différent l'aciériste, c'est le soudeur !

Il existe heureusement quelques outils pour prédéterminer la structure obtenue en fonction des métaux mis en oeuvre et du taux de dilution. J'en ai un peu parlé plus tôt mais il est bon de revenir sur la définition de ce fameux taux de dilution.

Quand on soude ensemble un métal A, un métal B avec un métal d'apport C, le taux de dilution est le pourcentage de chaque partie qui rentre dans la composition de la zone fondue. Par exemple un forme un cordon avec autant de métal de base A que de métal de base B et on ajoute moitié moins que le métal A fondu en métal d'apport C, leus taux de dilution sont respectivement :

A = 40 %

B= 40 %

C = 20 %

total : 100 %.

Pour déterminer le taux de dilution, on réalise un cordon, puis on fait une coupe transversale polie pour connaître la participation de chaque partie. En MIG, sans chanfrein, on peut estimer la dilution à environ 30 % plus ou moins 10 % en première approche.

La composition de la zone fondue est normalement la moyenne des compositions des métaux mis en oeuvre au prorata de leurs taux de dilution respectifs. Cependant, certains éléments sont susceptibles de se volatiliser, le zinc par exemple. En principe les aciers inoxydables n'en contiennent pas. Les volatilisation se produisent surtout avec les procédés à haute densité d'énergie et en particulier le soudage au faisceau d'électrons.

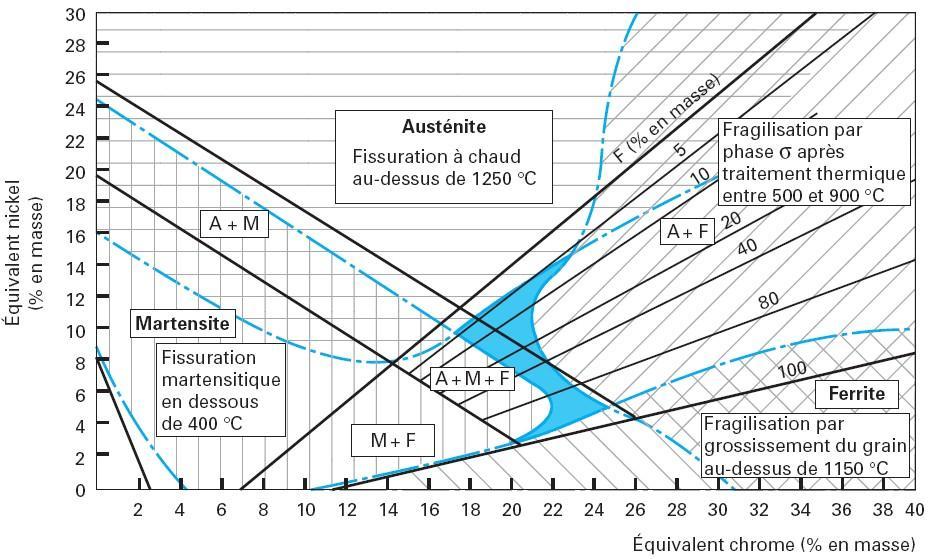

Pour connaître la structure obtenue dans le cordon, on peut utiliser les diagrammes de Schaeffler et de Long. Ces deux diagrammes utilisent deux grandeurs appelées chrome équivalent et nickel équivalent. La détermination de Chrome équivalent et du Nickel équivalent s'apparente à celle du carbone équivalent, mais les coefficients sont différents.

Diagramme de Schaeffler

On lit la structure obtenue en fonction du chrome équivalent en abscisse et du nickel équivalent en ordonnée.

Calcul de l'équivalent chrome : = %Cr + % Mo + 1.5 X % Si + 0.5 X % Nb

Calcul de l'équivalent nickel : = % Ni + 30 X % C + 0.5 X % Mn

On voit bien sur le diagramme l'effet gammagène du nickel et l'effet alphagène du chrome.

Le diagramme de Schaffler ne nécessite pas de commentaires particuliers. Dès que la composition sort de la zone bleue, un incident métallurgique est à craindre. les risques sont clairement indiquées.

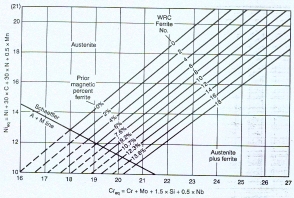

Diagramme de de Long

Le diagramme de de Long diffère de celui de Schaeffler par la prise en compte de l'azote dans l'équivalent nickel. (les aciers inoxydables se nitrurent bien.) L'équivalent Chrome se calcule comme dans le diagramme de Schaeffler.

Calcul de l'équivalent chrome : Cr (eq)= %Cr + % Mo + 1.5 X % Si + 0.5 X % Nb

Calcul de l'équivalent nickel : Ni (eq) = Ni + (30 x C) + (0.5 x Mn) + (30 x N)

Que signifie en fait "inoxydable"

Il est important de savoir que pour les aciers inox les plus courants, cette inoxydabilité est garantie dans l'air humide et aux températures ambiantes à l'état de livraison de l'acier.

Si ces conditions ne sont pas respectées, un acier inoxydable peut se corroder. Et contrairement à une opinion trop répandue, le fait qu'un acier inoxydable se corrode en dehors du cadre énoncé ci-dessus ne signifie pas forcément qu'il y ait un problème de qualité imputable à l'aciériste.

Prenons quelques exemples parmi ceux que j'ai rencontré dans ma carrière, mais il y a bien d'autres cas de corrosion d'inox.

Un acier inoxydable mis en contact avec de l'eau osmosée peut se corroder assez facilement. L'eau osmosée est une eau traitée de telle manière que toutes les matières minérales en sont éliminées. Il peut rester des matières organiques dans l'eau. Si on élimine aussi les matières organiques, on obtient une eau ultra-pure composée uniquement d'oxygène et d'hydrogène. L'eau osmosée eau "vide de toute matière minérale" a tendance à accaparer des ions dans son voisinage. C'est d'ailleurs pour cette raison que les eaux naturelles sont chargées, souvent de calcaire, ou de fer, par exemple.

Quand on met de l'eau osmosée en contact avec les aciers inoxydables l'eau "pompe" des ions chrome à la surface du métal. Si l'eau stagne, le processus tend vers un équilibre et il n'y a généralement pas de conséquence parce que l'acier contient un peu plus de chrome que ce qui est nécessaire pour assurer sa protection. Par contre, si l'eau se renouvelle en permanence, elle emmène avec elle le chrome et des piqures peuvent apparaitre sur la surface. Si le processus dure, l'acier arrive à se déchromer suffisamment pour se corroder jusqu'à être perforé.

Un autre cas qui nous intéresse particulièrement en soudage est la formation de carbures de chrome. Prenons le cas d'un acier très courant l'AISI 304. L'aciériste qui l'a élaboré à laissé dans cet acier environ 0,06 % de carbone. Le carbone est dissous dans le fer et il ne pose pas de problème. Portons cet acier à fusion en le soudant. Les atomes de carbone vont pouvoir s'associer avec des atomes de chrome pour former des carbures de chrome. Les carbures de chrome précipitent aux joints des grains. Une fois "mariés" avec du carbone, les atomes de chrome ne sont plus "célibataires" et par conséquent ne peuvent plus s'associer avec l'oxygène pour former la pellicule protectrice d'oxyde de chrome. La résistance à la corrosion du cordon s'en trouve diminuée. Les soudures se corrodent plus facilement que le reste des pièces.

==> On soude les aciers inoxydables sans CO2.

Il existe une solution peu coûteuse pour éviter ce processus : éliminer au maximum le carbone. Les aciers AISI 304 L (L = Low carbide) et 316 L, sont des aciers identiques aux 304 et 316, mais leur teneur en carbone est réduite à moins de 0,03 %. Les précipitations de carbures de chrome étant réduites, l'inoxydabilité des cordons est conservée.

Troisième cas intéressant : un 304 L utilisé pour un collecteur échappement de moteur de course suralimenté par turbocompresseur. L'inox 304L ne contient pas assez d'éléments d'addition pour résister à la corrosion à très hautes températures en atmosphère oxydante. Prenons un collecteur mécanosoudé placé entre la culasse et un turbocompresseur de moteur de course fortement suralimenté. Les températures des gaz dépassent fréquemment 1000 °C. Le collecteur fonctionne donc à des températures souvent supérieures à 900 °C. Au lever de pied, l'injection étant coupée, les gaz d'échappement contiennent beaucoup d'oxygène. Le collecteur est donc soumis à une atmosphère oxydante. Le métal subit un rochage qui le rend poreux et très sensible à la corrosion. Aucun collecteur en AISI 304 L ne peut résister à ces conditions. Le 316 L est un peu plus résistant, mais pour un moteur de course il est préférable d'utiliser du 316L Ti enrichi en titane et niobium dont la résistance est supérieure. Ensuite, on peut utiliser de l'AISI 310 encore plus résistant. Enfin, au-delà de 1050 °C seuls les alliages de nickel (donc contenant au moins 50 % de nickel) dans le genre Inconel ont une chance de résister.

==> Quand on soude un acier inoxydable, la torche ne répand du gaz que sur une seule face des tôles. L'autre face sera rochée si elle n'est pas protégée. C'est aussi vrai pour les tubes et toute structure creuse pleine d'air.

Pour éviter le rochage, il faut prévoir une protection envers aussi appelée inertage. On utilise généralement de l'argon, mais l'azote peut convenir et à l'avantage d'être moins coûteux. Pour les tubes et structures creuses, il est d'usage de fermer les extrémités. On remplit juste avant de souder. Il n'est pas nécessaire que les bouchons soient parfaitement étanches car l'azote ou l'argon réchauffé lors du soudage va se dilater et empêcher l'entrée d'oxygène.

Soudabilité opératoire des aciers inoxydables

Qui n'a jamais entendu cette réplique : " c'est un super soudeur, il soude tout, même l'inox !"

Bof...

Si du point de vue métallurgique les aciers inoxydables réservent quelques surprises aux néophytes, les inox sont sans aucun doute les métaux qui sont les plus faciles à souder du point de vue opératoire. Surtout les nuances austénitiques qui sont les plus répandues. Du fait d'une faible conductivité thermique, ces matériaux concentrent bien la chaleur sous l'électrode ce qui permet de réaliser des cordons fins conduisant aux déformations minimales.

Et finalement si vous ne savez pas souder, commencez donc par un inox austénitique. Vous parviendrez rapidement à acquérir un coup de main dont vous serez fier. Quant aux alliages d'aluminium (et à plus forte raison de cuivre), laissez-donc ça de côté dans un premier temps. ça c'est difficile à souder, parce que c'est très conducteur.

On y reviendra plus tard. On va terminer ici cette petite introduction à la métallurgie du soudage pour parler dans la prochaine partie d'un autre domaine : la thermomécanique de soudage et ses fameuses déformations hélas inévitables, même si en étant un peu astucieux, on arrive à en diminuer certains impacts.

Merci de votre fidélité.

A découvrir aussi

- Technique : les liquides de frein

- ELECTRONIQUE : sonde de température d'air FR2000

- Filetages seconde partie : réalisation des taraudages

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres