Soudage, septième partie : thermomécanique du soudage

INTRODUCTION

Les liens vers les différentes parties de cet article apparaissent en caractères orange dense dans le texte.

Dans la première partie de cet article, nous avons présenté les différents procédés de soudage et donné quelques définitions communes à la majorité des procédés.

Dans la seconde partie de cet article, les soudages à l'électrode enrobée (EE) et à l'électrode réfractaire (TIG) ont été passés en revue en détails.

La troisième partie est consacrée aux procédés de soudage utilisant une électrode constituée d'un fil fusible MIG qui sert de métal d'apport (Metal inert Gas) MAG (Metal Activ Gas) et fil fourré.

La quatrième partie a été consacrée au soudage à la flamme et au soudage par résistance.

La cinquième partie traite de la métallurgie du soudage à propos des aciers non alliés.

La sixième partie est consacrée à la métallurgie des aciers alliés, notamment les aciers inoxydables qui sont en fait une catégorie particulière des aciers alliés.

Nous vous avions promis l'an passé d'évoquer rapidement la thermomécanique du soudage. Ce projet a dû être différé pour des raisons techniques indépendantes de notre volonté. Voici enfin la septième partie de cet article consacrée à cette thématique dont la maîtrise est fondamentale pour réaliser des assemblages soudés de qualité.

NOTIONS DE BASE DE THERMOMECANIQUE

La thermomécanique est l'étude des effets mécaniques de la température. Il est connu que les matériaux se dilatent sous l'effet de la chaleur. Ces effets sont dus à l'absorption d'énergie par la matière réchauffée ou à la restitution d'énergie par la matière refroidie. A l'échelle atomique, on explique les dilatations par la modification de l'équilibre entre les forces gravitationnelles des électrons.

L'ensemble des corps est soumis à ces effets d'expansion-retrait : les solides, les liquides et les gaz. Les gaz, sont les plus sensibles, viennent ensuite les liquides puis les solides. Si les gaz sont les corps dont l'expansion est la plus importante, ce sont les solides qui développent les forces internes les plus importantes lorsqu'on contrecarre leur expansion. Cela est dû à la nature même de ces corps : les gaz sont fortement compressibles, les liquides extrêmement peu (considérés à tort par le grand-public comme incompressibles, il le sont en fait dans de très faibles proportions. Voir notion de module de Bulk.) Quant aux solides, s'ils sont tous plus ou moins élastiques, ils ne sont pas compressibles (voir notion de coefficient de Poisson.)

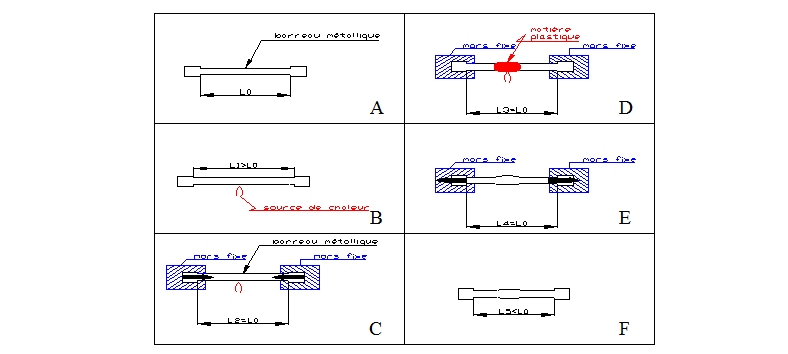

Technique du rétreint : expérience du barreau bridé

Considérons une barre métallique fixée énergiquement à ses deux extrémités à des solides réputés immobiles. Par exemple, un barreau de fenêtre ancré entre deux blocs de béton de plusieurs tonnes. A température ambiante, le barreau dont les extrémités comportent des têtes noyées dans le béton ne subit aucune contrainte (voir figure C, ci-dessous où les mors fixes correspondent aux blocs de béton, extrait de mon rapport d'examen probatoire d'entrée en cycle ingénieur au C.N.A.M. 2003)

Cliquer dans l'image pour la voir agrandie.

Chauffons, le barreau avec un chalumeau. Si aucune ou une seule extrémité est ancrée dans le béton, le barreau s'allonge par dilatation (Figure B). Si on le laisse refroidir, le barreau reprend ses dimensions initiales.

Mais si les deux extrémités sont noyées dans le béton, le barreau chauffé ne peut pas s'allonger puisque les deux énormes masses de béton s'opposent à son allongement. Une contrainte de compression se crée dans le barreau. Au début, plus la température de chauffe augmente, plus la contrainte augmente. Parallèlement à ce processus, plus le barreau chauffe, plus la limite élastique de l'acier qui le compose diminue.

Au bout d'un certain temps, la contrainte interne de compression atteint la limite élastique du matériau du barreau. A ce moment-là, se produit un phénomène appelé forgeage (figure D, ci-dessus.) La matière étant portée dans le domaine plastique, elle se déforme de manière irréversible. Ceci provoque la réduction de la contrainte sans modification de la longueur du barreau, mais avec un gonflement de celui-ci. Cet effet se poursuit jusqu'à ce que la température de fusion du barreau soit atteinte.

Si la chauffe est arrêtée avant la fusion du barreau, au moment où l'apport de chaleur est stoppé, le barreau est à l'état dilaté mais à sa longueur initiale, puisqu'il est bloqué par les deux blocs de béton. Lors du refroidissement qui s'ensuit, la contrainte de compression résiduelle s'annule, puis au fur et à mesure du refroidissement, une contrainte de traction se crée dans le barreau qui conserve sa longueur initiale puisqu'il est bloqué dans les blocs de béton. La contrainte augmente au fur et à mesure du refroidissement (Figure E, ci-dessus.)

Pendant le refroidissement, la limite élastique de l'acier du barreau augmente progressivement. Par conséquent, les phénomènes qui se sont produits à la chauffe ne sont pas réversibles parce qu'au refroidissement contrainte et limite élastique évoluent dans le même sens alors qu'à la chauffe ils évoluaient en sens inverse.

Si lors du refroidissement, la contrainte de traction dépasse la limite élastique du barreau, il peut s'allonger, voire se rompre. Mais quand ce n'est pas le cas, le barreau parvient à la température ambiante en étant très fortement contraint en traction.

Si le barreau est libéré des blocs de béton avec un marteau-piqueur, la contrainte interne s'annule, mais le barreau se retrouve plus court qu'à l'origine (Figure F ci-dessus.)

Ce processus est très utilisé par les chaudronniers, tôliers et carrossiers. On l'appelle rétreint.

Voici une vidéo de l'AFPA montrant, sans en expliquer le processus physique, une application en chaudronnerie.

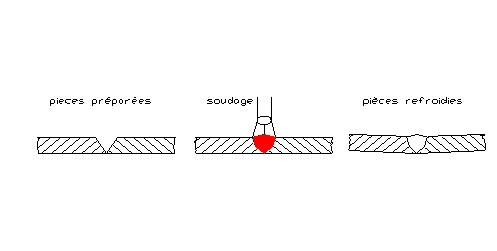

Application au soudage

Lorsqu'on réalise un cordon de soudure, la matière se retrouve dans des conditions similaires à celles pratiquées lors de l'expérience précédente. Le métal de base, froid et massif se comporte comme les blocs de béton et le cordon, de faible volume et qui subit un cycle de températures se comporte comme le barreau dans la phase de refroidissement. Et les phénomènes sont accentués parce qu'il n'y a pas de précontrainte à la chauffe. On dépose du métal liquide, donc très dilaté dans une rigole formée dans du métal solide, donc peu dilaté.

Au refroidissement, tant que le cordon reste liquide ou pâteux, c'est-à-dire au-dessus de sa température de forgeage, le métal s'accomode plus ou moins par déformation plastique aux variations de volume liées à son refroidissement. Mais une fois en phase solide, la contrainte interne de traction croit. Dans le meilleur des cas, une fois les pièces refroidies, l'assemblage se retrouve déformé.

Dans le pire de cas, le cordon se "déchire", c'est la fissuration à chaud.

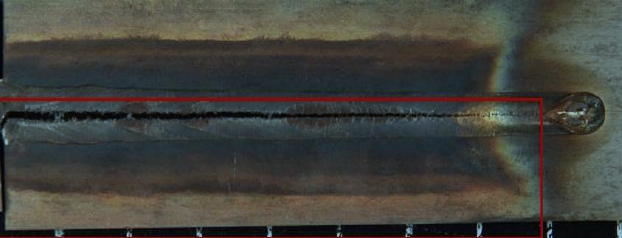

Fissuration à chaud, photo Jean-michel CARPREAU

La fissuration à chaud est facilement identifiable. le cas typique est une fissure longitudinale située au centre du cordon. Elle peut être microscopique, elle n'en est pas moins dangereuse. En effet, si on se reporte à la première partie de cet article, on comprend bien que la définition d'une soudure n'est plus respectée, puisque la fissure ne permet plus la continuité métallique recherchée.

N.B. : les déformations se produisent principalement au niveau de la zone fondue. Néanmoins, la partie de la Z.A.T qui se trouve proche du cordon est sujette, dans une moindre mesure à des phénomènes similaires.

ERREUR A NE PAS COMMETTRE

Pour éviter les déformations de soudage, il est tentant de fortement brider les pièces. C'est souvent une erreur. D'une part, le bridage n'annule pas toutes les déformations (le barreau raccourcit dès qu'on casse les blocs de béton.) D'autre part, il peut remplacer certaines déformations par des processus de fissuration à chaud.

STRATEGIES PALLIATIVES

Une fois qu'on a bien compris les mécanismes qui conduisent à la non-qualité, on peut imaginer des solutions palliatives.

Mise en position

Puisqu'on s'attend à des déformations, on peut positionner les pièces de manière gauche pour essayer d'obtenir des assemblages géométriquement corrects.

Préchauffage

Le préchauffage est une technique destinée à lutter contre certaines conséquences métallurgiques du soudage. Dans une bien plus faible mesure, elle peut servir à lutter contre les déformations.

Martelage

Le martelage des cordons, effectué le plus rapidement possible (idéalement lorsque le métal est encore à température de forgeage, c'est-à-dire rouge, donne de très bons résultats à partir du moment où on acquière une certaine expérience dans son dosage. Technique très utilisée par les carrossiers pour éviter les déformations des grands panneaux de carrosserie. Effet supplémentaire : tend à refermer les fissures et minimise les contraintes résiduelles de traction.

Métallurgie

Le choix du métal de base doit prendre en compte les risques thermomécaniques. Plus les métaux ont de faibles allongements et des limites élastiques élevées, plus le risque de déformation est important sur les montages bridés.

Lorsque c'est possible; choisissant un métal d'apport à fort allongement plastique (aciers doux, inox austénitiques), on peut limiter d'une part les déformations et d'autre part les risques de fissuration à chaud. Cette solution n'est en général pas applicable pour les pièces très fortement sollicitées, comme les suspensions de voitures de course.

Géométrie du cordon

Un cordon aux formes torturées est plus favorable à la fissuration à chaud qu'un cordon lisse. Si on dispose d'un générateur pulsé, il est plus facile d'agir sur l'aspect du cordon en contrôlant la fréquence de pulsation.

Un cordon provoque d'autant plus de déformations que le volume de métal fondu est important.

Un cordon provoque d'autant plus de déformations qu'il est disymétrique en profondeur. On privilégiera les chanfreins les plus fermés possibles compatibles avec l'application et si possible, on s'en passera. Par exemple, en soudant au faisceau d'électrons on obtient une zone fondue à bords quasiment parallèles, alors que le même joint soudé au TIG, donnera une zone fondue en forme de Vé très ouvert favorisant les déformations.

Lorsqu'on ne peut pas se passer de chanfrein, un chanfrein en X avec soudage sur les deux faces conduira à moins de déformations qu'un chanfrein en Vé. De plus, le volume de matière fondue se trouvera environ deux fois plus faible avec un joint soudé en X qu'avec un joint soudé en Vé.

MESURES CORRECTIVES

Une fois l'assemblage déformé, tout n'est pas perdu. Il y a plusieurs techniques pour "récupérer" une géométrie si ce n'est parfaite, parfois au moins acceptable. Evidemment, lorsqu'il y a plusieurs assemblages successifs, il faut essayer de retrouver une géométrie proche de ce qui est recherché entre chaque assemblage. La succession des assemblages présentant des déformations donnerait une rigidité à l'ensemble incompatible avec un redressage ultérieur.

Application aux triangles de voitures de course

A titre d'exemple, un dispositif triangulé doit être redressé avant le soudage du troisième bras du triangle. Si ce n'est pas possible, il ne faut pas le débrider avant ce dernier assemblage car il serait très difficile de récupérer la géométrie ensuite. Dans ce cas, le premier cordon restera fortement précontraint en traction alors que les deux derniers le seront en compression ou en plus faible traction. Par conséquent, chaque fois que c'est techniquement possible, l'ordre des opérations de soudage doit tenir compte de ces contraintes résiduelles. Les parties contraintes en traction en service devraient dans la mesure du possible être soudées après celles qui travailleront en compression.

Méthodes "douces"

Chaude de retrait (rétreint)

En réalisant un rétreint ou quand c'est possible, un cordon sur la face opposée au cordon initial, on peut améliorer la géométrie d'un joint déformé. En général, cette technique ne parvient pas à ramener totalement l'assemblage à son état initial parce que le premier cordon à augmenté sa rigidité.

Martelage- grenaillage

Le martelage ou mieux le grenaillage de la face soudée vont provoquer son allongement et ce faisant contribuer à redresser l'assemblage en créant des effets inverses à ceux du soudage. Mais ces effets seront nettement moins localisés que ceux du soudage.

Méthode "dure"

Conformage

Le redressage à la presse, le vérinage peuvent permettre de retrouver une géométrie plus proche de ce qui était initialement souhaité. Cependant ces méthodes appliquées très localement vont laisser de fortes contraintes de traction qui sont défavorables à la tenue ultérieure des assemblages. Le martelage et le grenaillage ayant l'effet inverse, ces méthodes sont donc souvent préférables au conformage. Mais le conformage à l'avantage d'être la solution la plus rapide et facile à mettre en oeuvre.

CORROLLAIRE : extraction des roulements

Pour extraire une bague extérieure de roulement serrée dans un porte- moyeu sans outillage extracteur, on soude au niveau du chemin de roulement. En refroidissant, le cordon exerce une traction qui tend a diminuer le diamètre extérieur de la bague. En général, la contrainte de serrage se trouve annulée et la bague tombe sous l'effet de la gravité.

CONCLUSION

Ceux qui attendaient des méthodes "miracle" pour réaliser des assemblages parfaits seront probablement déçus. Si quelqu'un en connait, je suis preneur...

j'espère néanmoins avoir rendues un peu moins mystérieuses ces fameuses déformations. En connaissant la façon dont elles surviennent, on peut prendre des mesures préventives pour en limiter les conséquences. Un bon soudeur est avant tout un bon technicien, c'est-à-dire un bon observateur. C'est avant tout l'expérience qui permet de mener à bien une opération, même si disposer de bases théoriques permet d'analyser plus rapidement le comportement et les phénomènes physiques qui le régissent.

Mon but étant d'informer des amateurs qu'ils soient bricoleurs confirmés ou artisans, certains scientifiques de haut niveau pourront me reprocher d'avoir simplifié fortement certains processus extrêmement complexes. J'en suis conscient. Ici, c'est THOMAS RACING DEVELOPPEMENT, pas SCIENCE MAG.

Dans la septième partie de cet article, on parlera d'un domaine trop souvent négligé par les soudeurs occasionnels : la sécurité. Je ne suis pas docteur en médecine et donc probablement insuffisamment informé sur ce sujet. Néanmoins, ce que je crois connaître est suffisamment effrayant pour que certains de mes lecteurs modifient leur comportement avant de subir des conséquences graves.

Vous êtes-vous rendu compte que nous, soudeurs à l'arc, nous essayons ni plus ni moins de maîtriser un phénomène qui s'apparente aux éclairs de foudre ? Imaginez ce qu'on aurait pensé de nous au moyen âge...

A découvrir aussi

- Fabrication de poussoirs de suspension

- Essai tête multiplicatrice à excentration réglable Perez

- Le soudage, sixième partie : métallurgie du soudage aciers alliés.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres