La fatigue mécanique. Troisième partie : Comment améliorer la tenue en fatigue d'une pièce ?

INTRODUCTION

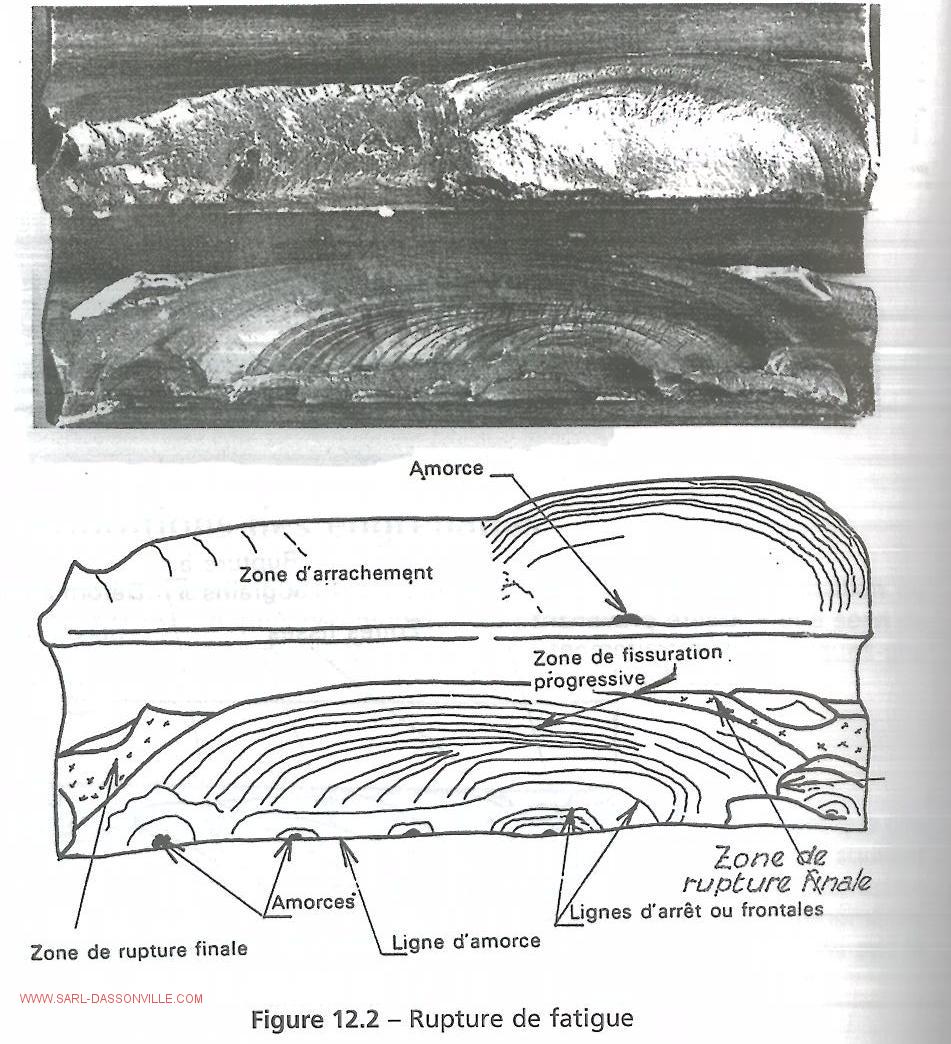

Dans la première partie de cet article, nous avons vu comment on reconnait une rupture en fatigue dont a été victime une pièce. Nous avons présenté les conditions nécessaires à l'initiation du processus destructif.

Dans la seconde partie, nous avons présenté quelques outils pour calculer en résistance des matériaux une pièce sous sollicitation statique et sous contrainte alternée. La contrainte alternée est le vecteur qui permet à la fatigue de conduire à la rupture des pièces. Cette seconde partie est une approche scientifique du problème. Sa compréhension globale nécessite assez peu de connaissances mathématiques, mais je suis conscient que certains de mes lecteurs ont une aversion pour les mathématiques, mêmes élémentaires. C'est dommage pour eux, mais je ne vois pas comment simplifier encore plus l'approche de la résistance d'une pièce soumise à plusieurs sollicitations simultanées.

Dans cette troisième partie nous allons évoquer les moyens d'améliorer les pièces pour augmenter leur résistance à la fatigue. La plupart se déduisent facilement de ce qui a été présenté dans les deux premières parties de cet article. Mais comme tout n'est pas intuitif, nous allons passer en revue ensemble chaque point. Pour cela, nous devons garder en mémoire les trois étapes principales du processus de fatigue :

- Amorçage

- Propagation

- Rupture.

Si une seule de ces étapes n'est pas franchie, les suivantes ne pourront pas l'être et par conséquent la pièce ne cassera pas.

MOYENS DE LUTTE CONTRE L'AMORCAGE

Règle : L'amorçage se produit toujours au niveau d'une discontinuité.

Il peut s'agir d'une discontinuité géométrique ou d'une discontinuité de comportement mécanique.

Discontinuités géométriques macroscopiques

Les discontinuités géométriques sont des sources de concentrations de contraintes. La concentration de contrainte est d'autant plus grande que le rayon de raccordement de deux surfaces est petit. Les discontinuités géométriques macroscopiques dépendent du design donné à la pièce par son concepteur : bureau d'étude ou dessinateur amateur. On a intérêt à choisir le plus grand rayon possible pour le congé de raccordement entre deux surfaces.

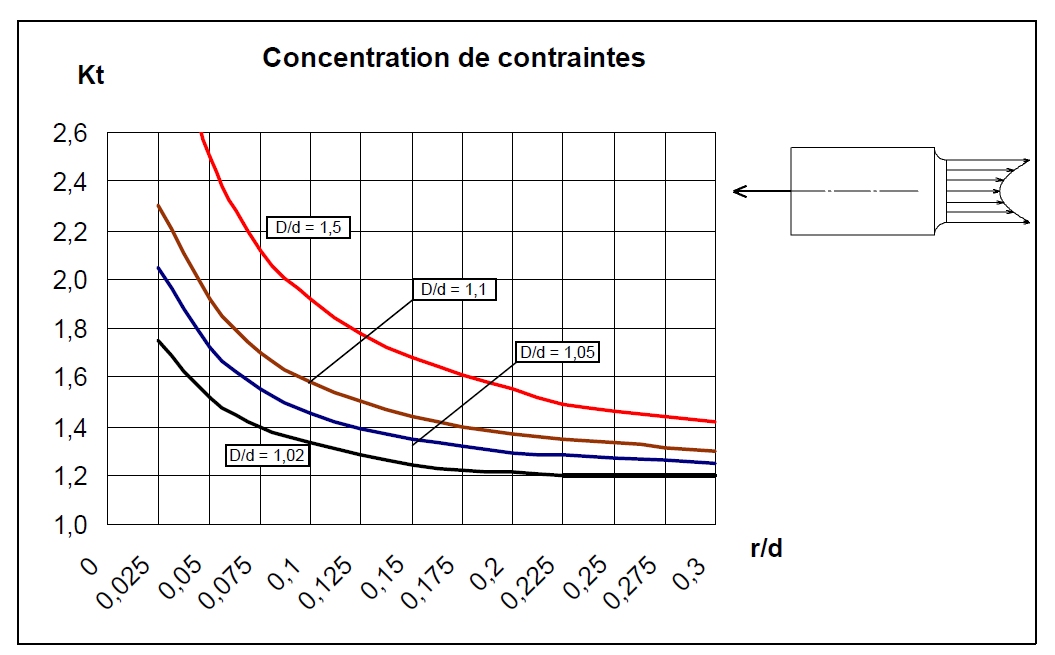

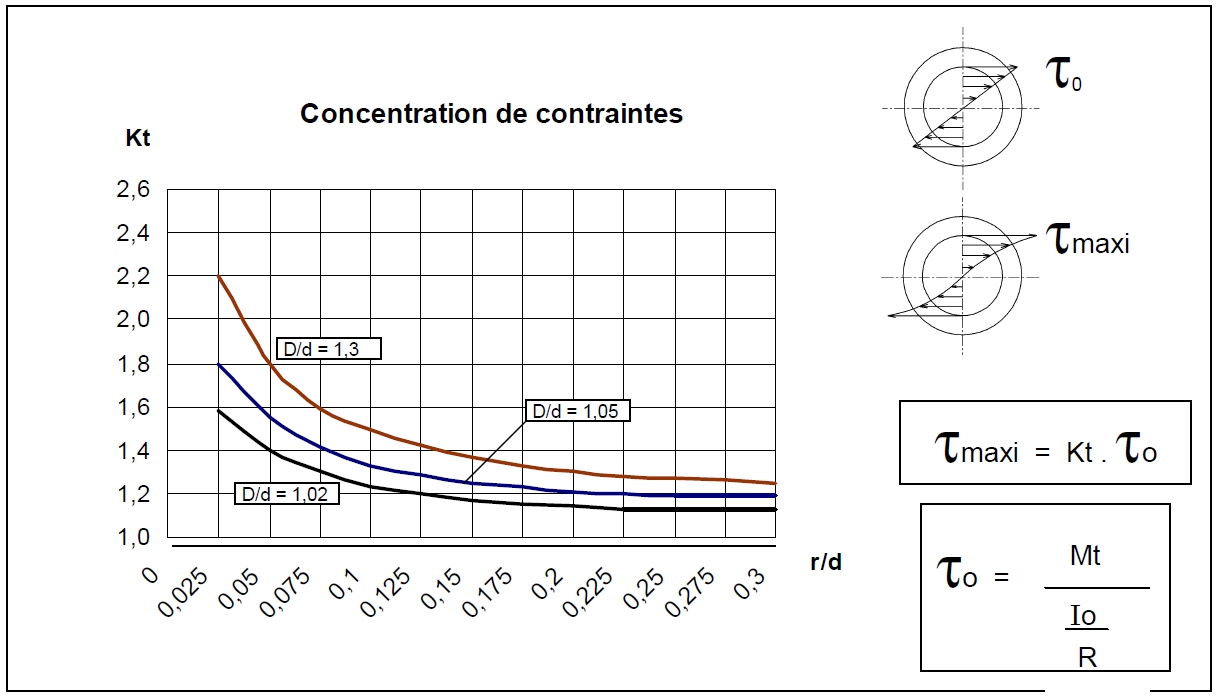

Les abaques de Peterson permettent d'estimer le coefficient de contrainte en fonction du rayon de raccordement choisi et de la sollicitation subie.

Par exemple, pour un arbre cylindrique épaulé sollicité en traction

D : grand diamètre

d : petit diamètre

r : rayon du congé de raccordement.

Pour un arbre cylindrique épaulé sollicité en torsion (arbre de transmission, par exemple)

Les valeurs données par ces abaques sont issues de calculs théoriques. Les rayons r sont supposés être des rayons parfaits, c'est à dire non rugueux.

Attention : choisir un fort rayon de raccordement implique d'imposer un important chanfrein sur la pièce antagoniste pour garantir la montabilité. En général, ce chanfrein est peu pénalisant en termes de résistance des matériaux, alors que son absence créerait une forte contrainte de cisaillement dans le congé et une chaine de cotes mal maitrisée.

Discontinuités géométriques microscopiques

Les discontinuités microscopiques ont exactement le même effet que les discontinuités macroscopiques. On a tendance à ne pas suffisamment en tenir compte parce que ces défauts de forme sont peu ou pas visibles à l'oeil nu. En réalité, si on a bien compris la partie consacrée aux discontinuités macroscopiques, on sait que plus le rayon de raccordement est faible plus le risque de concentration de contrainte conduisant à une fissuration est grand. Or, les discontinuités microscopiques, par nature, sont faites de faibles rayons de raccordement.

Ces discontinuités correspondent à des défauts de géométrie du troisième et du quatrième ordre (rugosité.) Ils dépendent étroitement du processus de fabrication.

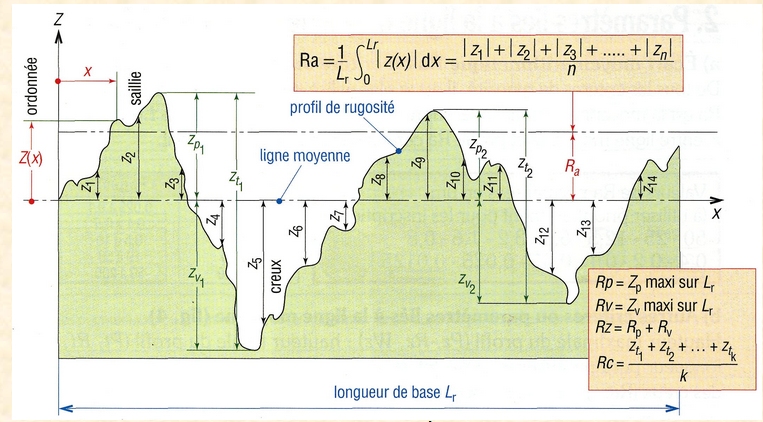

Le dessin ci-dessous montre le profil typique fortement grossi d'une surface de pièce.

La majorité des dessinateurs cotent les valeurs de Ra de leurs pièces. Cette valeur de Ra correspond à la moyenne arithmétique des écarts entre la surface réelle et la surface théorique. Deux surfaces qui ont le même Ra peuvent avoir des morphologies très différentes.

Typiquement, dans la représentation ci-dessus, le cratère de gauche quoique plus profond est moins dangereux pour la tenue en fatigue que celui de droite parce que son fond est plus arrondi.

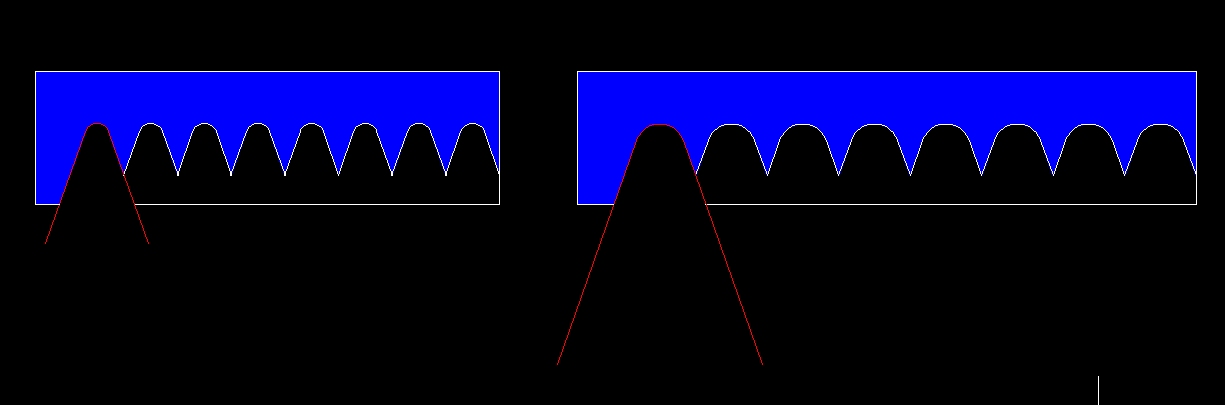

Dans l'exemple ci-dessous, où la matière est en bleu, on a représenté un agrandissement de deux surfaces obtenues au tour avec deux outils (en rouge) dont le rayon de bec est différent. Elles ont des valeurs de Ra comparables parce que l'avance a été majorée quand on a utilisé l'outil qui a le plus grand rayon de bec.

Pourtant, celle de gauche est plus favorable à un départ en fatigue parce que le rayon de bec étant plus faible, les rayons en fond de rugosité le seront également.

Paradoxalement, dans le cas présent, c'est la surface qui parait à l'oeil la plus rugueuse (parce que le pas de rugosité est le plus grand qui est en fait la plus favorable à la tenue en fatigue.

N.B. : Le mécanicien concepteur préfère donc l'usinage avec un important rayon de bec et forte avance parce qu'il diminue le risque de départ de fissure de fatigue. Le mécanicien usineur ne choisit pas cette option quand son montage d'usinage est peu rigide (usinage de tubes par exemple) parce qu'il obtiendra une meilleure précision dimensionnelle à condition de prendre une fine passe de finition. Les intérêts des deux partenaires ne sont donc pas toujours en phase. On se trouve en fait ici dans le cas le plus dangereux. En effet, cette configuration d'usinage est celle des pièces à parois minces. Or, à iso-rugosité, les pièces à parois minces seront les plus sensibles aux concentrations de contraintes.

Heureusement, dans le cas le plus courant, c'est-à-dire lorsque le montage d'usinage est très rigide, l'usineur va préférer prendre une plus grosse passe de finition avec un outil à plus fort rayon de bec et avance supérieure. Cette dernière solution lui permet d'atteindre une plus forte productivité et une consommation moindre de plaquettes d'usinage tout en respectant le critère Ra généralement imposé par le concepteur. C'est aussi celle qui va donner un gros rayon de raccordement naturel au niveau de l'épaulement suivant. Ce rayon naturel est le seul facile à obtenir en usinage traditionnel.

Les critères de rugosité normalisés supplémentaires Rt, Rz etc ne suffisent pas pour définir totalement une surface parce que tous correspondent à des valeurs générales. Or il suffit d'un "accident" dans une zone critique pour que s'amorce une fissure de fatigue. Les zones critiques sont généralement connues, mais ce sont précisément souvent celles où la microgéométrie est la plus difficile à caractériser (congés de raccordement, par exemple.)

Un bon concepteur devrait spécifier non seulement des critères géométriques mais également des moyens de fabrication. Dans le cas ci-dessus, imposer un rayon de bec d'outil suffisamment gros peut améliorer la situation.

Le concepteur averti pourra choisir de bannir ou encadrer fortement l'usage de certains processus de fabrication. Les processus suivants sont notoirement réputés pour provoquer des microfissures :

- électroérosion

- rectification

- soudage

- traitements thermiques et thermochimiques.

Tous ces procédés ont en commun des effets thermomécaniques ou thermochimiques.

Electroérosion

Une opération d'électroérosion s'apparente à une opération de soudage. La matière de surface fond localement avant de se solidifier ensuite. Lors du refroidissement de la couche fondue, la matière se rétracte et des microfissures se forment parce que l'allongement de la matière ne parvient pas à compenser son retrait. (Voir articles sur la métallurgie du soudage ici Ces fissures ont une direction perpendiculaire à surface, c'est-à dire généralement perpendiculaire aux contraintes de traction subies. elles sont donc particulièrement dangereuses.

N.B. : on utilise surtout l'électroérosion pour des matériaux qui sont très durs, donc sensibles à la fissuration. Donc c'est un procédé à bannir pour les pièces de fatigue. J'ai vu casser quelques bielles prototypes parce que le dessinateur n'avait pas imaginé une seconde que le fabricant les découperait au fil pour éviter de gros enlèvements de 35NCD16. Le plan ne précisait pas : électroérosion interdite. On a explosé pas loin de 100 000 Euros de moteurs pour comprendre ce qui nous arrivait !

Rectification

Dans une moindre mesure que l'électroérosion, la rectification peut générer des microfissures qui sont également orientées préférentiellement perpendiculairement à la surface. J'ai aussi quelques expériences malheureuses de pièces de grande valeur détruites en quelques heures à cause de fissures microscopiques qu'on n'avait pas soupçonnées. Des solutions palliatives sont présentées sur ce blog dans l'article sur les moyens de lutte contre les méfaits de la rectification Lien

Soudage

Tout ce qui concerne la thermomécanique du soudage à été dit ici Lien

Mais on peut y ajouter des considérations qui concernent la géométrie du cordon. Un cordon excessivement bombé (attention aux "crottes" de MIG-MAG) ou au contraire bordé de caniveaux fait partie des discontinuités géométriques macroscopiques à redouter.

Traitements thermiques

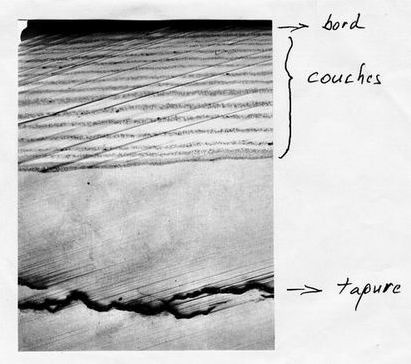

Lorsqu'ils sont mal maîtrisés, les traitements thermiques peuvent générer des tapures ou des microfissures.

Tapure de trempe sur une lame de couteau document Couteliers.com

Plus la cinétique de refroidissement est forte, plus le risque est grand. par conséquent, on a souvent intérêt, lorsque c'est possible à utiliser des matériaux trempant à l'air.

Pus d'infos sur le site Couteliers.com Lien

N.B. : indépendemment du risque de tapure de trempe (fréquentes avec des aciers comme le 100C6), une forte cinétique de refroidissement conduit généralement à de fortes distorsions. Ces distorsions sont souvent compensées par une opération de rectification, elle même génératrice de risque de fissuration. Une petite économie sur le budget matière peut facilement conduire à une double peine. Mieux vaut en avoir conscience avant d'acheter. Et pour les professionnels avoir un acheteur qui accepte de prendre en compte votre argumentaire.

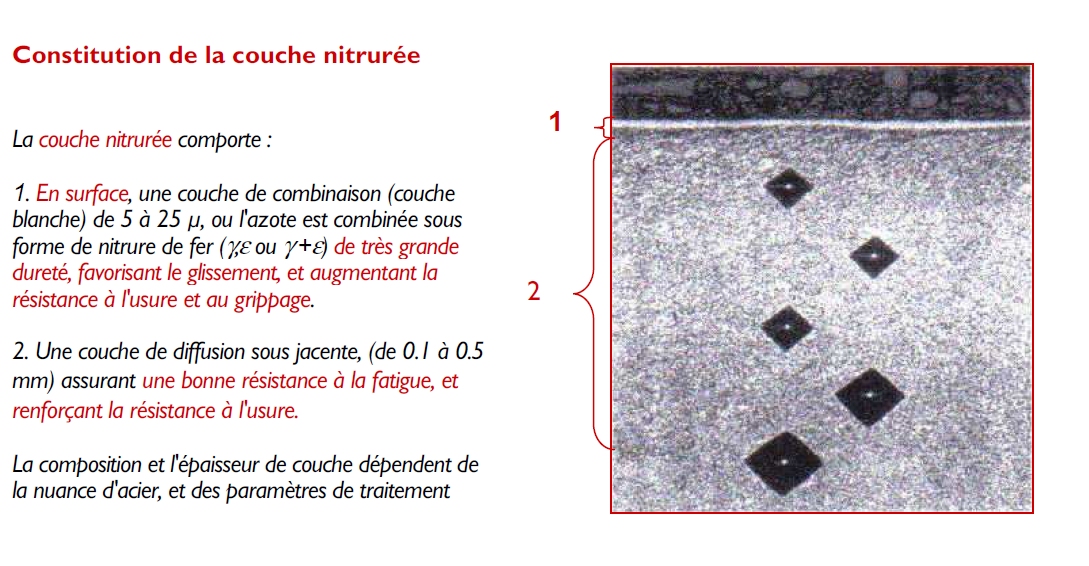

Traitements thermochimiques

La nitruration peut produire ce qu'on appelle la couche blanche. Cette couche extrêmement fragile doit être éliminée sur toutes les pièces de fatigue parce qu'elle est souvent microfissurée. Il y a deux solutions. La première est préventive. Elle consiste à utiliser des aciers qui ne sont pas générateurs de couche blanche (32CDV13 d'Aubert et Duval par exemple.) Ces aciers sont souvent assez chers. La seconde est curative. Elle consiste à enlever la couche blanche avant utilisation. Souvent par rectification. Dans ce cas, voir le paragraphe sur la rectification.

Couche blanche. Source : Thermi-Lyon

Lutte contre les effets des discontinuités géométriques

Allègement et polissage

Nous avons largement discuté dans la seconde partie de cet article des bénéfices de l'augmentation des sections critiques pour diminuer les contraintes dans la pièce. Concrètement, renforcer les pièces passe donc souvent par une augmentation de leur masse. Cependant, cette augmentation de masse dans les zones critiques conduit généralement à augmenter les contraintes dans d'autres zones de la pièce concernée ou dans les pièces voisines. Toutes les pièces en mouvement sont soumises à des efforts d'inertie et font subir aux pièces voisines des efforts en conséquence. Ils sont directement proportionnels à la masse de la pièce en mouvement. Tout excédent de matière dans une zone peu contrainte est donc à éliminer si les pièces sont mobiles dès que les accélérations deviennent importantes.

Ci-dessous une photo de bielles de Simca Rallye 2. Ce sont probablement les bielles les plus mal faites qui me soient passées par les mains.

Le fabricant n'avait pas jugé utile d'enlever la grosse masselotte au centre du chapeau de tête de bielle. (Petit rappel pour les distraits : la tête est côté vilebrequin et le pied côté piston.) Et, on ne le voit pas sur cette photo récupérée sur Internet, il y a la même masselote au niveau pied de bielle qui est caché dans le piston. Cette masselotte n'apporte aucune rigidité. Mais au contraire d'une part une masse excessive et d'autre part une très forte discontinuité de forme. De plus, cette partie n'est pas usinée en serie. Donc la microgeometrie n'est pas maîtrisée.

La bielle et son chapeau sont en XC38. Le corps de bielle est totalement brut de forge, c'est à dire granuleux, donc couvert de singularités.

Le piston a un axe de 22 mm serré dans le pied de bielle et une jupe longue.

çà fonctionne très bien avec un moteur de série qui délivre péniblement 82 chevaux à 6500 tours par minute quand il est bien monté. Rappelons quand même que la rallye 2 est une "super Simca 1000" et que la Simca 1000 "normale" développe 45 chevaux. En groupe 2, le moteur équipé du kit 110 chevaux prend pas loin de 800 tours de plus et il est préférable de monter des bielles des dernières rallye 2 (moteur 86 chevaux) et des rallye 3 qui sont identiques en forme mais en 35CD4. Sinon, les bielles finissent par casser rapidement quand on fait de la compétition.

Un moteur groupe 2 à grosses soupapes (issues des Peugeot 504) peut délivrer 130 chevaux, mais il tourne à 8000 tours par minute. La règlementation du Groupe 2 interdisait de remplacer les bielles, mais pas de les modifier. Pour que les bielles des gros moteurs groupe 2 résistent en fatigue, on procédait en plus du changement de matériau aux opérations suivantes :

- élimination des deux masselottes tête et pied

- modification de la section de la tête de bielle (initialement rectangulaire à angles vifs remplacée par section à grands congés de raccordement

- polissage de toutes les parties, tête, corps et pied (la bielle doit être parfaitement lisse ce qui prend huit heures par bielle quand on le fait à la main) Au passage équilibrage des masses des quatre bielles, tête et pied (pour que le moteur vibre moins à haut régime)

- montage de vis renforcées

- montage d'une bague de pied de bielle de Peugeot 204 ce qui permet d'utiliser des axes de 20 mm plus légers que les axes d'origine de 22

- Montage d'axes de 20 dont l'intérieur est allégé (diamètre agrandi) et surtout poli.

- Montage de pistons plus courts (donc plus légers) et compatibles avec les grosses soupapes (embrêvements plus grands)

Ces bielles travaillées sont plus légères et pourtant bien plus solides que celles d'origine. Leur robustesse dépend pour une large part de la qualité du polissage qui élimine toute la rugosité de surface.

A l'époque, le même principe était utilisé dans les 1300 groupe 5. La règlementation étant beaucoup plus libre en groupe 5, on montait des vilebrequins de Simca 1000 rallye 1100 cm3, dont la course est moindre, des bielles d'horizon 1500 cm 3, plus trapues et ayant subi un traitement identique et des pistons plus gros.

Mais, je ne vous ai pas tout dit... Pour que les bielles puissent supporter les régimes très importants (pour l'époque c'est-à dire des années 70), il fallait que la matière périphérique soit précontrainte. Le principe est simple : puisque les fissures démarrent normalement en peau de pièce c'est dans cette zone qu'il faut agir. La contrainte la plus critique à laquelle est soumise une bielle de moteur de course est une contrainte de traction au voisinage du PMH transvasement. A l'approche du PMH, le piston lancé à pleine vitesse doit ralentir retenu par la bielle. Par conséquent il tire très fort sur celle-ci. Une fois le PMH atteint, le piston est à l'arrêt et la bielle tire dessus pour le relancer en descente. Evidemment l'inertie du piston s'oppose à la descente et la bielle est à nouveau tirée par le piston. C'est le moment le plus critique parce que lors du PMH combustion, il y a de la pression cylindre qui pousse le piston vers le bas et par conséquent diminue la contrainte de traction sur la bielle. Donc, la bielle étant tendue et le risque de naissance de fissure étant au niveau de sa peau, il faut trouver un moyen de précontraindre la peau en compression pour que cette compression limite la tension en peau.

Ce moyen, c'est le grenaillage de précontrainte. Il est beaucoup plus connu sous son nom anglais : shot peening. Le grenaillage de précontrainte contribue à refermer les fissures naissantes et par conséquent limite leur propagation (jusqu'à un certain point cependant.)

Un Simca 1300 à course courte pouvait tourner à près de 10 000 tours par minute avec des bielles provenant de la série qui a l'origine sont un modèle de ce qu'il ne faut pas faire !

N.B. : cela a déja été dit dans les pages consacrées au soudage, mais il est important d'y revenir : une légère précontrainte de compression peut être obtenue en martelant les cordons de soudure.

Solutions métallurgiques

Partant du principe que tout ce qu'on peut faire pour précontraindre la peau d'une pièce sera bénéfique (si tout est bien maîtrisé), on peut trouver des solutions métallurgiques.

La cémentation permet d'obtenir à moindres frais une couche périphérique plus résistante en traction et précontrainte en compression. En contrepartie, la trempe qui suit la cémentation déforme beaucoup (plusieurs dixièmes de millimètre.) Il faut donc finir la pièce après cémentation. Généralement la finition est réalisée en rectification. Or, nous avons souligné les risques liés à une rectification mal maîtrisée.

La nitruration. La nitruration permet d'obtenir une couche périphérique moins profonde que la cémentation. Mais cette couche est nettement plus précontrainte et plus résistante. La nitruration déforme très peu les pieces (environ 0,01 mm par face soit 0,02 pour une pièce de révolution). Du point de vue géométrique on peut donc s'abstenir de rectifier. Il faut cependant choisir un matériau qui ne fasse pas de couche blanche ou si ce n'est pas le cas prévoir de l'éliminer, par exemple par polissage. La nitruration revient plus cher que la cémentation, mais on gagne généralement l'opération de rectification.

Discontinuités métallurgiques

Gradient de composition des matériaux neufs

Les discontinuités métallurgiques macroscopiques (pailles) font normalement désormais partie du passé (voir première partie de cet article.)

Attention cependant à la provenance des matériaux utilisés. Lors de l'effondrement du bloc de l'Est (et même un peu avant) des importateurs de l'URSS soucieux de se procurer des produits occidentaux proposaient en échange des matériaux parce que le Rouble n'avait pas de parité avec les autres monnaies. Plusieurs industriels occidentaux se sont laissé tenter par des propositions très attrayantes.

Or, les matériaux fournis comportaient de très nombreux défauts de stratification, probablement liés à un laminage mal conduit. Leur structure était feuilletée à la manière d'une pâte éponyme ou d'un gâteau millefeuille. Tout le monde a fait au moins une fois l'expérience du millefeuille. Quand on tire dessus dans le sens de laminage de la pâte, il résiste sans se briser. Quand on tire dessus dans le sens transverse, il se sépare au niveau d'une couche de crême. Les matériaux métalliques feuilletés sont sujets au même phénomène.

Généralement, ça a peu de conséquences en fatigue parce la pièce casse rapidement, donc pas en fatigue. Mais mieux vaut être prudent. Pour tous les matériaux de fatigue, demandez un certificat-matière de type 3.1. Il doit mentionner l'origine du produit.

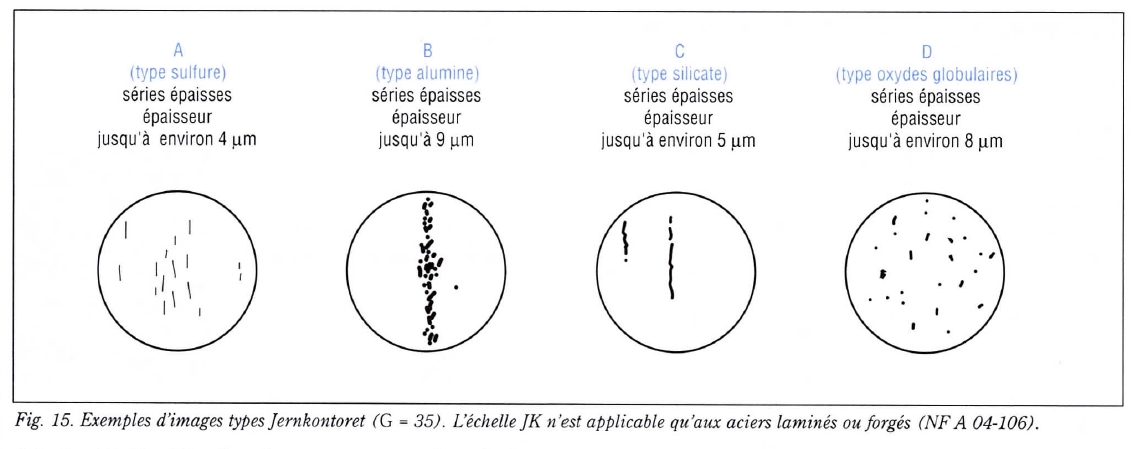

En dehors de ce type d'exceptions, tous les matériaux métalliques contiennent des inclusions de polluants microscopiques.

Les inclusions n'ayant pas le même module d'élasticité que le reste du métal, elles constituent des discontinuités métallurgiques qui sont à l'origine des mêmes processus que les discontinuités géométriques. Pour reprendre l'analogie du millefeuille : seule la pâte transmet les efforts, la crême a quasiment le même comportement que si c'était de l'eau contenue dans un trou.

On peut classer ces inclusions par ordre de dangerosité. Si elles sont peu nombreuses, les inclusions de forme quasi-sphéroïdale sont peu dangereuses, parce qu'elles ont des rayons significatifs. Au contraire, les inclusions de forme allongée le sont beaucoup parce que les rayons de pointe tendent vers zéro. On les appelle souvent par abus de langage "défauts plans", par opposition aux autres défauts appelés "volumiques". Nous avons vu plus haut que la concentration de contrainte suit une tendance quasi inversement proportionnelle au rayon. Quand le rayon est quasi-nul, la concentration de contrainte est quasi-infinie.

Extrait du précis de métallurgie de Barralis et Maeder, NATHAN, 2005,ISBN 978-2-09-179582-9, 230 pages

Comme on peut le voir sur l'illustration ci-dessus, les sulfures ont une morphologie lamellaire et sont donc de loin les composés intermétalliques les plus dangereux.

Le fameux certificat matière type 3.1 mentionné plus haut en indique toujours la teneur. Elle est assez faible pour les aciers produits par de grands aciéristes, typiquement THYSSEN, SOLLAC, etc. Elle peut-être exceptionnellement faible pour les aciers refondus sous vide, voire deux fois refondus sous vide, comme ceux que proposent notamment Aubert et Duval. Nous avons parlé de la coulée continue dans la première partie de cet article. La coulée continue produit cinq à six millions de tonnes par an et par four alors qu'un four de refusion sous vide n'est capable que de fournir 20 tonnes par jour (4000 tonnes par en environ, soit plus de 1000 fois moins.) A matériau d'exception, tarif d'exception, c'est tout à fait normal. Les aciers refondus sous vide sont utilisés dans l'avionique, le nucléaire, l'armement et pour quelques applications en compétition automobile : Formule un, Endurance, Rallyes-raid et parfois par quelques (rares et dont je suis parfois) mécaniciens amateurs qui en connaissent les avantages malgré des prix de plus en plus difficilement accessibles.

Ma femme rêve parfois de Chanel 5, moi de GKH de chez Aubert et Duval...

Même si les matériaux d'exception ne sont pas accessibles à tous les mécaniciens amateurs, ces derniers gagneront tous à acheter des matériaux de qualité supérieure, garantie par un certificat 3.1. En effet, la matière ne représente qu'une partie de la valeur d'une pièce de compétition. Même si on ne paye pas la main d'oeuvre, les côuts d'outillages, les traitements thermiques ou thermochimiques (qui sont souvent factures assez cher lorsqu'il s'agit de pièces unitaires) et la rupture d'une pièce qui peut engendrer la destruction de nombreuses pièces environnantes. sont à considérer. Quant à la vie des pilotes, des commissaires et des spectateurs, elle n'a pas de prix.

Les aciers achetés à vil prix sur Internet sont une excellente affaire. Pour fabriquer les étagères de l'atelier...

Gradient de composition des matériaux chimiquement degradés

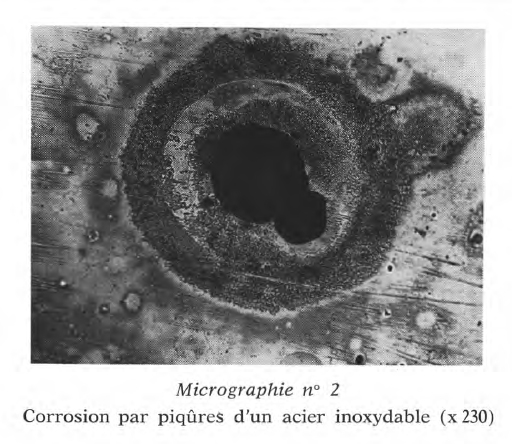

Lors de leur mise en oeuvre ou lors de leur utilisation, il arrive que les matériaux des pièces subissent des dégradations chimiques. La corrosion en est un excellent exemple.

Il existe plusieurs types de corrosion :

- la corrosion galvanique ;

- la corrosion par piqure ;

- la corrosion de contact ;

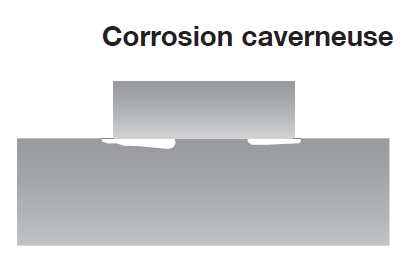

- la corrosion caverneuse ;

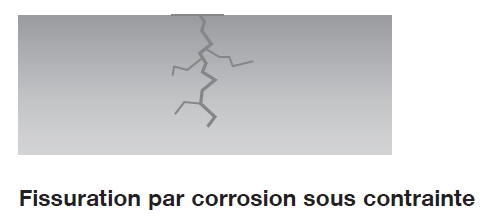

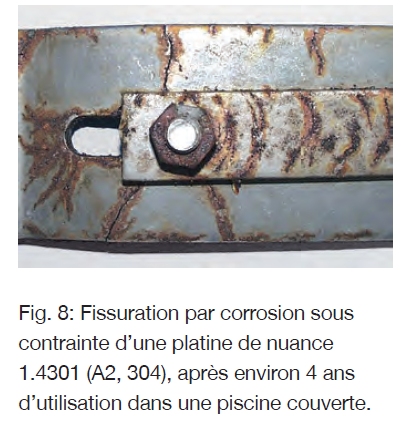

- la corrosion sous contrainte ;

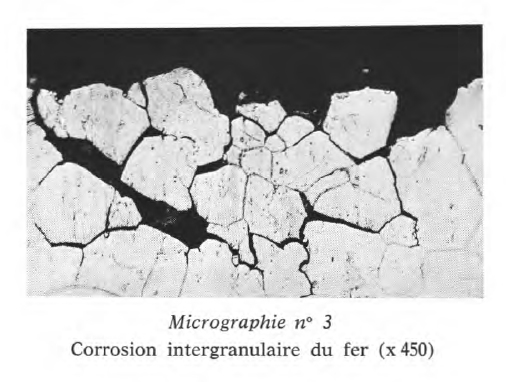

- la corrosion intergranulaire.

La corrosion galvanique se produit par effet de pile lorsqu'on assemble deux métaux de nature différente. Elle est souvent généralisée, mais prend parfois la forme de points de corrosion locaux. c'est ce qu'on appelle la corrosion par piqure.

Document extrait de Etude de quelques problèmes de corrosion dans

l’industrie laitière, G. Daufin, J. Talbot, Le Lait, INRA Editions, 1971

La corrosion de contact est un processus plus connu sous son nom anglais fretting-corrosion. Elle se produit dans les assemblages qui ont de faibles mouvements relatifs. Malgré la présence de lubrifiant, les pièces s'usent parce que les micro-déplacements auxquels elles sont soumises ne permettent pas la formation d'un film de lubrifiant à l'interface des pièces.

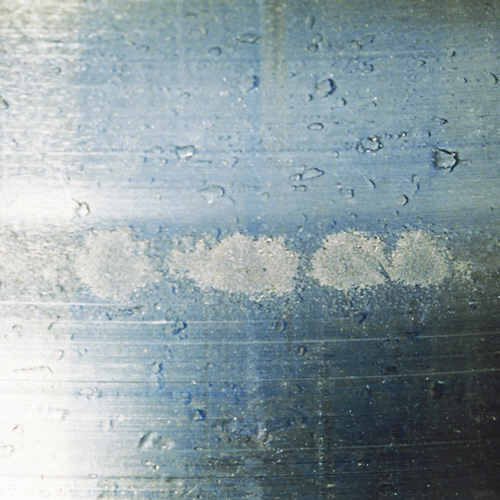

Corrosion de contact sur une bague de roulement qui pourtant travaille dans l'huile.

Généralement le processus de corrosion de contact est étroitement lié à la présence de vibrations.

La corrosion caverneuse s'apparente à l'infection d'une plaie. Lorsqu'il existe un recoin, souvent de très petite taille à l'origine où un réactif stagne, la corrosion peut démarrer même si le réactif n'est pas très avide du matériau de base.

Corrosion caverneuse, document Hilti

La corrosion sous contrainte se produit lorsque les pièces subissent des contraintes alternées. La zone corrodée s'agrandit au fil du temps sous l'effet des contraintes par un processus qui s'apparente à celui de la fatigue.

Corrosion sous contrainte, document Hilti

Cependant, ces processus sont différents parce que l'un est purement mécanique alors que l'autre est chimique. Il n'y a pas de corrosion sous contrainte s'il n'y a pas présence d'un réactif. La corrosion sous contrainte est en fait un cas particulier de la corrosion caverneuse. La direction de propagation des zones corrodées est perpendiculaire à celle des contraintes subies.

La corrosion intergranulaire est- une corrosion qui se trouve localisée aux joints de grains du métal.

Document extrait de Etude de quelques problèmes de corrosion dans

l’industrie laitière, G. Daufin, J. Talbot, Le Lait, INRA Editions, 1971

Ces joints étant par nature des surfaces et non des volumes, la corrosion intergranulaire entre dans la catégorie des défauts plans qui sont, nous l'avons démontré les plus favorables pour un départ en fatigue.

Le soudage mal maîtrisé d'un point de vue métallurgique peut-être à l'origine de :

- Corrosion caverneuse (micro fissures liées au soudage) ;

- Corrosion intergranulaire.

Toutes les formes de corrosion que nous avons évoquées peuvent être à l'origine de gradients de composition dont la dangerosité en termes de départ de fissure de fatigue est étroitement liée à leur morphologie.

Le polissage est un moyen de ralentir :

- significativement a corrosion caverneuse ;

- un peu la corrosion sous contrainte ;

- très faiblement la corrosion galvanique (parce que les particules d'autres métaux seront moins retenues sur la surface).

Il n'a normalement pas d'effet sur la corrosion intergranulaire.

Il a un effet négatif sur la corrosion de contact. En effet, une surface polie retient moins les lubrifiants qu'une surface légèrement rugueuse.

Attention à ne pas confondre inoxydabilité et impossibilité de corrosion. Les aciers dits inoxydables sont sensibles aux différentes formes de corrosion !

Corrosion sous contrainte d'un acier inoxydable, document Hilti

FATIGUE DE CONTACT

La fatigue de contact est un processus qui n'a aucun rapport avec la corrosion de contact.

Quelques notions à propos des contacts hertziens

Lorsqu'un cylindre porte sur une suface plane, la zone de contact théorique est une ligne. S'il s'agit d'une sphère, la zone de contact théorique est un point.

Un point ou une ligne ont une surface nulle. Par conséquent, la contrainte théorique de contact devrait être infinie. Or, ce n'est pas le cas dans la réalité.

Dans la réalité, les pièces ayant un comportement élastique, elles se déforment un peu pour adapter leur zone de contact. On le voit très bien quand un pneu roule sur une route plane. Sa forme cylindrique naturelle s'adapte au profil de la route.

Il en va de même pour toutes les pièces mécaniques parce qu'elles ont un comportement élastique. Bien sûr, les raideurs d'un pneu gonflé et celle d'un rouleau de roulement sont très différentes. Par conséquent, la déformation n'est pas forcément perceptible à l'oeil nu.

Une fois sous charge, la zone de contact d'une sphere sur un plan n'est plus le point théorique, mais un disque et celle d'un cylindre est en réalité une ellipse.

Le physicien Hertz a étudié via une approche mathématique les phénomènes qui régissent ce type de contact qu'on appelle désormais les contacts hertziens. L'étude détaillée des contacts hertziens sera probablement détaillée un jour sur ce blog car elle est très utile au mécanicien concepteur, mais elle sort du cadre de cet article.

Ce qui nous intéresse ici, c'est de bien comprendre que sur la surface de l'ellipse de contact s'exerce une force. Il y a donc une contrainte de compression dans la zone de contact. Cette contrainte moyenne est le quotient de l'effort transmis divisé par la surface de l'ellipse. Par conséquent, la matière est comprimée en subsurfaces des deux pièces.

La matière comprimée a tendance à s'allonger parallèlement à la surface. On le constate bien quand on utilise un rouleau à pâtisserie. Dans ce cas, la limite élastique de la pâte étant dépassée, la déformation plastique devient permanente et la pâte est laminée. Il se produit exactement le même phénomène avec les matériaux métalliques.

Pour éviter ces déformations plastiques, le concepteur dispose de deux moyens principaux :

- améliorer la géométrie, c'est-à-dire faire mieux correspondre les surfaces de contact, par exemple en augmentant le rayon du cylindre, en concevant un cylindre plus long ou en le faisant circuler sur une surface cylindrique plutôt que plane

- ou augmenter la limite élastique des matériaux.

Ces deux solutions ont le même but : s'organiser pour que la limite élastique ne soit jamais atteinte. Evidemment dans un assemblage bien conçu, le designer y parvient grâce aux calculs qu'il peut faire avec les formules mises au point par Hertz.

Il n'empêche que si la limite élastique n'est pas atteinte, la contrainte subie par les matériaux des pièces est très importante. On se retrouve donc exactement dans la même configuration que dans le cas général.

Si la charge est cyclique parce que l'une des pièces se déplace sur l'autre, par exemple dans le cas d'une bille de roulement et de l'une des bagues du roulement, on se retrouve exactement dans le cas propice à la fatigue.

Je ne souhaite pas entrer aujourd'hui dans l'étude détaillée des contacts hertziens et nous nous en tiendrons là provisoirement sans plus de détail.

Cependant sachez que la fatigue est la cause principale de la mort de l'immense majorité des roulements, qu'ils soient à billes, à rouleaux cylindriques ou coniques, rotulants ou fixes.

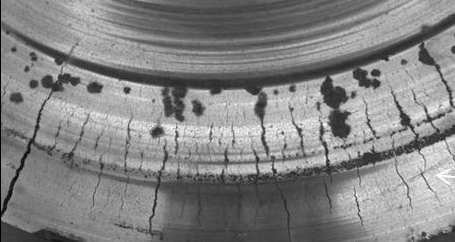

Les fissures de fatigue de contact ont une spécificité qui permet de les reconnaître très facilement. Elles naissent toujours en subsurface. Elle se propagent toujours au départ parallèlement à la surface. Ensuite, elle remontent vers la surface.

A ce stade, les surfaces présentent des marbrures (je n'ai, hélas, par trouvé de photo de ce défaut que j'ai pourtant constaté à maintes reprises, mais le mot marbrure est suffisamment parlant, je l'espère) ou des taches colorées caractéristiques.

Document NSK

Il est alors temps de remplacer les pièces parce que des dégâts importants vont subvenir à très brève échéance.

C'est pour cela que certaines pièces de voitures de compétition doivent être contrôléeees (ou remplacées) à intervalles rapprochés. Sont surtout concernés les engrenages, les galets, les roulements.

les taches ou marbrures proviennent du fait que la fissure ayant évolué, il n'y a localement plus de continuité métallique entre la surface et son voisinage et le reste de la pièce. Plus de continuité, signifie que la conductivité thermique locale est alors bien moindre qu'avant. La zone surchauffe ce qui lui donne les colorations qu'on peut observer à l'oeil nu.

Peu de temps après, la fissure va déboucher en surface, contribuant encore à réduire la dissipation thermique. Lorsque la fissure a débouché tout le tour en surface, une écaille quitte la zone de roulement. Le roulement devient très bruyant et est rapidement détruit.

Sur la photo ci dessous (documentNSK), on voit à gauche les colorations, signes avant-coureurs qui auraient dû faire immédiatement rebuter les pièces s'ils avaient été détectés à temps. Et à droite un début d'écaillage qui rend déjà le roulement bruyant.

En général, quelques heures suffisent pour que le roulement soit dans un état tel que celui qu'on voit sur les photos ci-dessous (doc. NSK)

Stade ultime d'un roulement en fin de vie doc. Wikipédia

Ecaille de fatigue typique

L'éjection d'une écaille issue par la fatigue liée au contact hertzien est particulièrement dangereuse. En effet, cette écaille par essence constituée par un matériau très dur va se faire happer par d'autres mécanismes et les endommager. Voilà pourquoi nous recommandons un démontage de contrôle toutes les dix heures au maximum pour les boites de compétition. J'ai déjà vu près de 10 000 Euros de dégâts imputables à ce type de processus parce qu'un pilote avait voulu "économiser" une révision de boite qui aurait coûté dix fois moins cher, remplacement de la pièce critique compris.

FATIGUE THERMIQUE

Plus exactement il s'agit de fatigue thermomécanique. Le processus est comparable à celui de la fatigue purement mécanique, mais la contrainte alternée a une origine thermique.

Le cas typique est celui du disque de frein. Quand on observe un frein de l'extérieur, on voit un étrier fixe qui fait frotter des plaquettes fixes sur un disque. Le frottement dégage de la chaleur.

Mais si on s'imagine assis sur le disque que voit-on ?

On voit un étrier qui tourne autour de nous et dégageant une vague de chaleur qui tourne avec lui. Et cette vague de chaleur très intense fait dilater le métal du disque. La dilatation est locale et par conséquent elle est tournante. Dans la zone chaude, le disque est fortement dilaté et comprimé par la zone froide et dans la zone froide le disque est moins dilaté et tiré par la zone chaude. Les fissures de fatigue thermique sont toujours perpendiculaires au gradient de contrainte. C'est pour ça que les disques se fissurent radialement.

Ainsi se termine cette sensibilisation à la fatigue mécanique. J'ai été obligé de m'en tenir à des considérations simples. Que les spécialistes me pardonnent de ne pas avoir abordé plus de détails techniques et que les néophytes ne m'en veuillent pas d'en avoir donné beaucoup plus que ce qu'ils pouvaient ingurgiter en une seule fois.

Salut spécial à un internaute rencontré sur le forum Passion-Usinages qui construit des autogires chez lui, en apprenant sur la tas, sans formation initiale de mécanique. Bravo ! Bons vols et attention à la fatigue !

A découvrir aussi

- Un méthode pour gagner facilement un peu de puissance sur un moteur de série (seconde partie)

- ELECTRONIQUE Courbe de réponse du potentiomètre de papillon des FR2000

- Essai Vrai Clio IV Société DCi 75 occasion

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres