L'ablocage au tour (utilisation des mandrins)

Préambule

"Une pièce serrée est à-moitié terminée"

Je n'ai jamais oublié ces mots d'un de mes collègues tourneur expérimenté. Hélas parti bien trop vite au paradis des tourneurs après s'être battu quelques temps contre une maladie qui a eu le dernier mot.

Les années ont passé. j'ai pris de l'expérience et je sais maintenant qu'il avait raison. On pense bien sûr rapidement à la sécurité du tourneur. Quel est le débutant qui n'a pas vu voler une pièce à travers l'atelier ? Rares sont ceux qui peuvent se targuer de n'avoir pas connu un tel désagrément avant d'avoir passé une petite centaine d'heures devant un tour. Mais l'ablocage de la pièce est aussi le principal paramètre qui conduit à obtenir ou pas des pièces précises. Dans ce qui suit, nous nous placerons dans le contexte des pièces unitaires ou de séries d'une dizaine de pièces. C'est généralement le cas lorsqu'on réalise ses propres pièces pour les sports mécaniques.

Le mandrin trois-mors à serrage concentrique

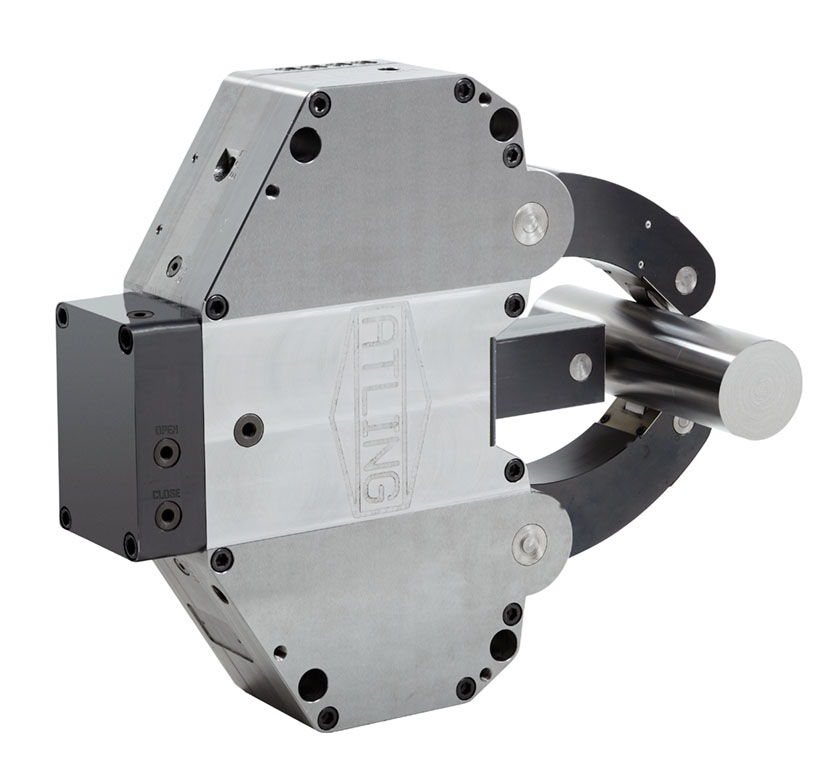

Mandrin trois mors à serrage concentrique Rohm

Le trois-mors à serrage concentrique est le mandrin courant que tout le monde croit connaître. En fait, de nombreux débutants lui attribuent des qualités qu'il n'a pas et beaucoup sont déçus par la qualité des pièces obtenues avec souvent le seul mandrin dont ils disposent. C'est en grande partie parce qu'ils le connaissent mal.

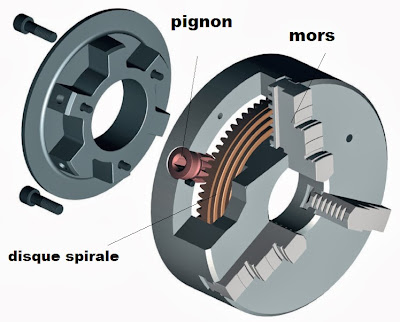

Architecture idéale du mandrin trois mors à serrage concentrique

La majorité des mandrins trois mors à serrage concentrique est constitué d'une vis en spirale ("escargot") sur laquelle sont engrenés les trois mors.

D'autres sont à serrage hydraulique ou pneumatique. Dans ce qui suit, nous allons considérer uniquement les mandrins à "escargot". Les autres ne sont généralement utilisés que par des tourneurs chevronnés et majoritairement par des professionnels qui font de la série.

La rotation de l'escargot déplace les mors radialement. Les trois mors ayant un pas identique, celui de l'escargot, ils devraient se déplacer tous de la même distance. En conséquence, si en usine ils sont rectifiés de manière concentrique à l'axe du mandrin, ils devraient le rester.

Une réalité bien différente

Dans la réalité, ça se passe un peu différemment.

Usure de l'escargot

Lorsqu'un mandrin serre régulièrement des pièces d'un diamètre donné, l'escargot s'use de manière irrégulière. L'usure se concentre en face des trois mors en position serrée. Il arrive aussi que des copeaux très durs se fassent happer dans l'interface escargot-mors et viennent mater leurs surfaces. Il peut donc arriver que les mors perdent leur concentricité initiale. Encore faudrait-il qu'elle ait été parfaite sur le mandrin neuf. On en est souvent très loin. Un bon mandrin précis coûte plus de 1000 euros. Souvent beaucoup plus.

Les meilleurs mandrins sont réalisés en acier traité. Les mandrins "premium" sont en acier cémenté, trempé, revenu et rectifié. Ce type de mandrin se vend environ 2000-2500 Euros pour un trois-mors de 200-250 mm capable de tourner à 4500 ou 5000 tours par minute. Les autres sont souvent en fonte. Ils s'usent plus vite et leur fréquence maximale de rotation est beaucoup plus limitée. Si les mandrins de marque en fonte ont des performances moyennes, ceux qu'on trouve à prix cassés sur internet ont généralement tellement de jeu qu'il est impossible de garantir une quelconque concentricité et encore moins une coaxialité. Pour couronner le tout, les mandrins à bas prix chinois sont souvent livrés sans ébavurage. Leur géométrie est très approximative.

Voici une image récupérée sur Internet. Elle montre le niveau de finition de mors NEUFS d'un mandrin chinois

Des filets incomplets, des états de surface "labourés", des bavures, voilà ce que vous pouvez acheter en Chine. Je n'ai jamais vu un tel désastre sur des pièces de mandrin de grande marque européenne, américaine ou japonaise. En supposant qu'un mandrin neuf aussi mal fini tourne rond, est-il possible qu'il conserve cette qualité après quelques mois d'utilisation ? Pensez-bien que ces mors râpeux sont en acier trempé et que le reste du mandrin est un fonte à basses caractéristiques mécaniques. Ce sont les fabricants eux-mêmes qui le disent en indiquant les désignations-matière (que seul un spécialiste est en mesure de décoder...)

En s'intéressant un peu aux profils des internautes qui encensent les mandrins chinois, on s'aperçoit vite qu'aucun n'est un professionnel de l'usinage et que l'immense majorité n'a jamais utilisé un mandrin correct de sa vie. Que valent les avis de ces gens ?

La norme ISO 3089 concerne les classes de précision de centrage des mandrins à commande manuelle à plus de deux mors neufs. Les mandrins de classe 2 selon ISO 3089 sont des mandrins ordinaires de géométrie correcte. Les mandrins de classe 1 sont des mandrins de précision.

Pour un mandrin neuf de classe 2, on peut espérer un T.I.R. de 0,1 mm (mandrin de 160 mm au maximum) jusqu'à 0,2 mm (pour un mandrin de plus de 315 mm.

Lien vers définition du T.I.R.

Quelle que soit la qualité d'un mandrin, tôt ou tard il s'usera et la précision d'origine diminuera. On notera qu'il existe des mandrins à corps en fonte avec des glissières de mors rapportées en acier. Ces modèles sont bien moins chers que les mandrins tout acier mais bien plus durables et précis que les modèles d'entrée de gamme puisque les glissières sont rectifiées.

Guidage des mors sur glissières en acier dans un mandrin fonte TOS

Le guidage de l'escargot dans le corps du mandrin s'use aussi. En vieillissant, l'escargot prend du jeu. C'est pour cette raison qu'il est d'usage de bloquer sa pièce en utilisant toujours le même carré de manoeuvre (donc implicitement le même pignon planétaire.) Ainsi, les jeux se rattrapent toujours de la même manière. Entre-nous, disons-le tout de suite, ça n'a pas grand intérêt quand on utilise des mors durs. Par contre c'est primordial avec des mors doux. En effet, si on usine des mors doux parfaits en serrant avec un pignon du mandrin et qu'on serre les pièces en serrant avec un autre, on peut être certain de perdre en concentricité. Mais c'est peut-être aller un peu vite. Définissons d'abord les différents types de mors.

Le choix des mors

La majorité des mandrins neufs est livrée avec deux jeux de mors durs. Un jeu de mors durs intérieurs et un jeu de mors durs extérieurs. Les mors durs portent un numéro de série. il doit être identique à celui du mandrin.

Hélas, les mors se perdent parfois. D'autres mors cassent à la suite de fausses-manoeuvres. Et on les remplace par d'autres. Un jeu de mors X sur un mandrin Y ne garantit plus la géométrie d'origine donnée par la rectification en place. La coaxialité peut ne plus être assurée. Au minimum, il faudrait que tous les mors d'un jeu portent tous le même numéro, même si ce n'est pas celui du mandrin. Mais parfois, lorsqu'on achète un mandrin ou une machine d'occasion, ce n'est pas le cas.

Ajoutons pour les tout-débutants, bien que ce soit très connu, que les mors portent en plus du numéro du mandrin un numéro d'ordre et qu'il convient de les mettre dans les emplacements dédiés.

Ci-dessus, un mors dur de mandrin Rohm à prise par l'extérieur. On les appelle parfois "mors à l'envers." Ces mors ont des formes concaves.

Le numéro du mandrin (7571) est inscrit sur la face du mors, celui du mors (N°3) est gravé dans la gorge.

Ci-dessous, un mors dur à prise par l'intérieur, aussi appelé "à l'endroit."

Ces mors ont des formes convexes.

Celui-ci est un mors de rechange : il ne porte pas de numéro de mandrin.

On remarquera que le mors Rohm porte des traces de finition (probablement du blanchardage ou du rodage), alors que le mors de rechange sans marque apparente ne semble pas avoir bénéficié de ce traitement de finition. Entre un mandrin professionnel de grande marque et un mandrin de bricolage vendu vingt fois moins cher, il y a autant de différences qu'entre une voiture de Formule un et une citadine. Mais pour un néophyte, c'est à peu près pareil : les deux ont quatre roues, un volant, un moteur. Pour celui qui a travaillé avec du matériel de qualité et qui doit se servir d'autre chose, les différences sautent vite aux yeux. Surtout quand on mesure les pièces obtenues.

Petite vidéo concernant le montage des mors destinée aux néophytes

Document AFPA

On n'utilise normalement les mors durs que pour serrer des pièces brutes.

Les mors durs marquent les pièces et de toute façons même avec un très bon mandrin, la coaxialité "parfaite" n'est pas garantie.

Si la coaxialité des parties usinées avec celle qui a été serrée dans les mors durs n'est jamais garantie, la coaxialité de toutes les parties usinées sans démontage de la pièce l'est obligatoirement.

Par conséquent, si on est capable de réaliser entièrement une pièce sans la démonter toutes les entités usinées seront coaxiales. On peut donc réaliser des pièces parfaitement coaxiales à-partir d'un brut qui ne tourne pas rond à condition d'éliminer par tronçonnage le moignon sur lequel on a serré les mors durs. Ce moignon est la seule partie non coaxiale au reste des parties usinées.

Mais parfois, ce n'est pas possible. Soit parce qu'on est obligé de retourner la pièce, soit parce qu'on modifie une pièce existante et qu'il est impossible de couper un quelconque moignon. Dans ce cas, on doit utiliser des mors doux.

Les mors doux sont des mors non-trempés. Généralement en acier mi-dur, voire doux. Parfois même ils sont en matériau tendre (alliage d'aluminium ou de cuivre.) On met en forme les mors doux sur le tour en les bloquant au diamètre qu'on devra serrer sur la pièce. Par conséquent, les mors doux sont toujours utilisés avec la même portion d'escargot et restent coaxiaux. De surcroit, leur rayon de courbure est le même que celui des parties de la pièce sur lesquelles ils vont serrer. Nous verrons plus tard comment on doit mettre en forme ces mors. Retenons qu'un jeu de mors doux est dédié à un type de pièces et qu'on est censé les remettre en forme régulièrement.

Bien que le mandrin à trois mors durs ne soit pas initialement conçu pour garantir concentricité, et à plus forte raison coaxialité, Rohm propose des mandrins reglables permettant d'ameliorer ce point.

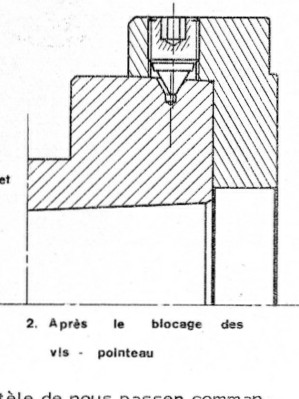

Des mécaniciens amateurs ont aussi tenté d'améliorer leur mandrin trois mors. Je vous présente ci-dessous une réalisation, certes peu académique et qui risque de faire bondir les puristes. Elle doit permettre d'ameriorer à peu de frais la concentricité d'un mandrin à trois mors durs. Pour la coaxialité, c'est probablement un peu plus compliqué. Mais j'ai quand même apprécié la débrouillardise de son auteur.

Même s'il n'est pas en état de garantir la coaxialité de la surface de référence avec l'axe de rotation du tour, le mandrin trois mors est capable de serrer n'importe quelle pièce en la tenant sur 4 points théoriques, plus un cinquième s'il est équipé d'une butée (voir la vidéo de l'AFPA si ça ne parait pas clair.)

Le montage du mandrin

Avant de monter un mandrin, s'assurer qu'il peut supporter les frequences de rotation permises avec le tour.

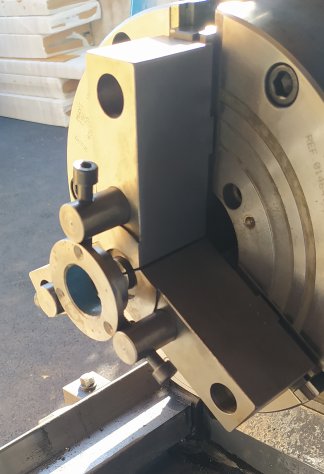

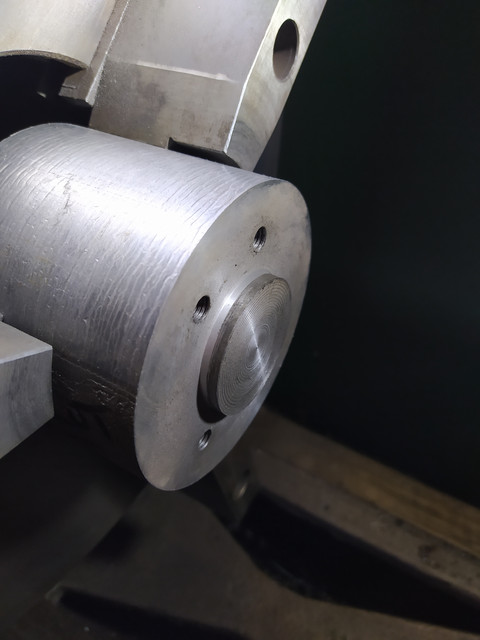

Ci-dessous photo trouvee sur internet.

Certains mandrins comportent un cône de centrage réalisé en usine qui permet leur fixation directement sur la broche du tour. Même réalisé avec grand soin ce cône ne garantit pas que le mandrin tourne rond. En effet, la broche peut ne pas tourner rond.

Pour obtenir un montage correct à moindre coût, il est préférable d'acheter un mandrin de bonne qualité qui se monte sur un plateau intermédiaire. On monte le plateau sur la broche après l'avoir très soigneusement nettoyée puis on l'usine sur le tour. Même si la broche est complètement faussée, les parties usinées tourneront rond. Pour conserver ce faux-rond minimal, il faut préalablement avoir repéré la position angulaire du plateau par rapport à la broche. C'est important pour toujours le replacer dans la même position.

On réalise ensuite sur le tour la fixation du mandrin sur le plateau. Seuls les défauts propres au mandrin auront un impact sur les pièces.

Sur certains vieux tours ou machines récentes de pacotille, les mandrins sont vissés sur un nez de broche fileté. Il vaut mieux éviter d'acheter ce genre de machine, mais si on maîtrise bien l'usage des mors doux on peut néanmoins réaliser des pièces d'excellente qualité avec des broches à nez fileté.

Sur les machines plus récentes, il existe différents systèmes de fixation, nous y reviendrons plus tard, mais retenons déjà que tous permettent le centrage du mandrin ou de son plateau par le biais d'un cône en bout de broche.

Un peu de... stratégie !

L'expérience venant, on se retrouve avec différentes machines et plusieurs mandrins trois-mors. Lorsque c'est possible, on a intérêt à utiliser deux mandrins utilisant les mêmes mors au tour et sur le diviseur de la fraiseuse. Peu importe qu'ils soient de même modèle ou marque. Pourvu que les mors puissent être partagés. D'abord, ça diminue le nombre de jeux de mors a acheter. Et ensuite ça simplifie l'usinage des mors doux du diviseur qu'il est bien plus facile de réaliser au tour.

J'ai mis presque 50 ans pour m'en apercevoir...

Le mandrin quatre mors à serrage concentrique

Mandrin quatre-mors concentrique Rohm avec ses deux jeux de mors durs.

Si un mandrin trois-mors est théoriquement capable de serrer une pièce à section carrée, il s'avère incapable d'en serrer deux consécutivement en garantissant la même localisation.

Le mandrin quatre-mors à serrage concentrique est une déclinaison du trois-mors plus adaptée au serrage de barres carrées ou de plaques carrées. Pour qu'il fonctionne bien, il faut que les longueurs des 4 cotés de la barre soient identiques. Par conséquent, il ne convient pas pour serrer des pièces à section rectangulaire.

C'est un mandrin surtout utilisé pour des travaux en série.

Architecture

Comme le trois mors, c'est un mandrin à escargot (pour les versions à serrage manuel.) Tout ce qui a été dit à propos du trois-mors concentrique est valable pour le quatre-mors.

Mors

Il peut être équipé du même type de mors que le mandrin trois mors à serrage concentrique (sauf qu'il y en a quatre par jeu) : durs ou doux, intérieurs ou extérieurs.

Le mandrin deux mors à serrage concentrique

Le mandrin deux mors à serrage concentrique est une évolution du mandrin quatre mors. Il est beaucoup plus adapté pour serrer des pièces à section rectangulaire ou présentant des formes prismatiques qu'on peut serrer en diagonale. C'est un mandrin dédié à la série. Il est généralement équipé de mors spéciaux trempés ou non. Dans ce cas, les mors ont souvent des formes en vé pour prendre les pièces prismatiques par leurs angles.

Mandrin deux-mors LADNER

Mais on peut imaginer des formes elliptiques pour serrer des pièces ovales que les trois-mors ou quatre-mors concentriques seraient bien incapables de tenir correctement.

En raison de leur application en série, la plupart du temps ces mandrins sont à serrage pneumatique ou hydraulique.

Le mandrin à six mors à serrage concentrique

Mandrin Bison six-mors

Le mandrin trois mors à tendance à déformer les pièces tubulaires minces au serrage. Le mandrin six-mors à serrage concentrique limite fortement les déformations. Souvent utilisé en petite série, il peut toutefois intéresser l'outilleur car il reste très polyvalent. Fréquemment à escargot, il peut aussi être commandé par un vérin.

Un six-mors hydraulique : le roi pour serrer des pièces creuses minces

Document LADNER

On n'y pense pas toujours, mais un mandrin à six mors concentriques peut être utilisé avec seulement deux, trois ou quatre mors.

Quel intérêt d'utiliser une partie seulement des mors me direz-vous ? Avec ce choix, on peut bénéficier d'un meilleur accès radial sur un diviseur de fraiseuse, par exemple.

Les mandrins à 2,4 et 6 mors à serrage concentriques sont des outils généralement réservés à des applications spécifiques.

Le mandrin quatre mors à serrage indépendant

Un mandrin quatre mors indépendants (document LADNER)

Ce type de mandrin a la particularité de n'avoir pas d'escargot. De l'extérieur, on voit rapidement que les carrés de manoeuvre sont dans les mors et pas dans le corps du mandrin. Chaque carré n'agit que sur un seul mors.

Ces mandrins sont conçus pour qu'on puisse régler la concentricité de la pièce ou celle d'un point quelconque de celle-ci (qui n'est pas nécessairement au centre.) C'est l'outil polyvalent idéal pour réaliser des parties excentrées ou au contraire pour améliorer le centrage.

Le quatre-mors indépendants est aussi un bon outil pour serrer sur des surfaces qui ne sont pas de révolution. Un exemple dans cette vidéo :

Mors

Sauf exception, ces mandrins sont livrés avec des mors réversibles qui permettent de prendre les pièces par l'intérieur ou par l'extérieur. A ma connaissance, il ne sont livrés qu'avec des mors durs. Pour ne pas marquer les pièces, on peut intercaler entre mors et pièces des morceaux de métal tendre (feuille de matière plastique, tôle cuivre ou alliage d'aluminium.) L'épaisseur de tôle est ensuite compensée par réglage.

Le quatre-mors indépendant fait partie de l'outillage de base d'un tour car il est polyvalent, alors que les deux, quatre ou six-mors concentriques sont des outils spécifiques.

Réglage d'un quatre-mors indépendants

Le réglage d'un mandrin à quatre mors indépendants est toujours une opération longue.

Excellente vidéo (comme toujours) de Marc Lecuyer

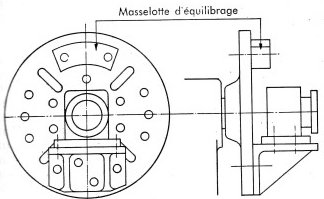

Mandrin quatre-mors à serrage indépendant et rainures en té

Il s'agit d'un mandrin quatre mors à serrage indépendant particulier. Il dispose de rainures qui permettent de brider des pieces sur sa face avant quand on ne peut pas utiliser les mors.

Certains modèles ont des lumières à la place des rainures.

À lui seul, il remplace donc un mandrin quatre mors à serrages indépendants et un plateau de bridage (voir plus bas la définition des plateaux de bridage.) Ces mandrins sont bien plus rares que les quatre-mors indépendants ordinaires.

Les rainures et les lumieres servent aussi pour fixer des masses d'équilibrage pour eliminer le balourd quand ont tourne des pieces dont le centre d'inertie n'est pas sur l'axe de broche.

Le mandrin à combinaisons

Le mandrin dit "à combinaisons" est un mandrin équipé d'un escargot plus de mors à réglage indépendants. On le reconnait donc facilement puisqu'il a beaucoup plus de carrés de manoeuve que les autres.

Mandrin Ladner trois -mors à combinaisons

Son réglage est encore plus complexe que celui du quatre-mors indépendants, mais il évite des changements de mandrins puisqu'il est capable de travailler en concentrique ou en excentrique. J'ai utilisé un trois mors Rohm à combinaisons sur un tour Cholet 550. Je trouve que pour mes usages ce type de mandrin conduit à de grosses pertes de temps car le réglage est vraiment compliqué.

J'ai eu un gros (400 mm) quatre-mors à combinaisons Rohm sur mon premier tour. Je le trouve un peu plus facile à régler que le trois-mors, mais il faut le régler à chaque fois. Du coup, s'il permet des réglages très fins, la plupart du temps il donne des résultats moins bons que les mandrins à serrage concentriques parce que le tourneur ne prend pas la peine de le régler. Un comble, non ?

Mandrin mobile

Il s'agit plus d'une curiosité que d'un accessoire courant. Mais j'ai trouvé le concept interessant. Ça doit tout de même coûter tres cher.

Modèle de chez Rohm

Pratt-Burnerd propose un produit concurrent appelé "Griptru".

Video en anglais sous-titrée en français

A propos des mors doux

Avant de quitter définitivement le monde des mandrins à mors, revenons un peu sur les mors doux.

Mors monoblocs ou semelles plus mors ?

Un mors monobloc a par définition un filetage dans la même matière que la partie qui serre la pièce. Par conséquent la partie qui se visse sur l'escargot n'est jamais très dure. Elle est donc assez sensible au passage de copeaux entre l'escargot et elle. les mors doux monoblocs doivent être renouvelés assez souvent. Or, ce qui coute le plus cher dans un jeu de mors doux, c'est la réalisation de la partie qui va se visser sur l'escargot. Pour éviter de jeter cette partie avec les mors doux usés, on a inventé les semelles trempées. La partie la plus noble du mors est trempée et conservée et seule la partie qui serre la pièce est remplacée.

Une semelle trempée

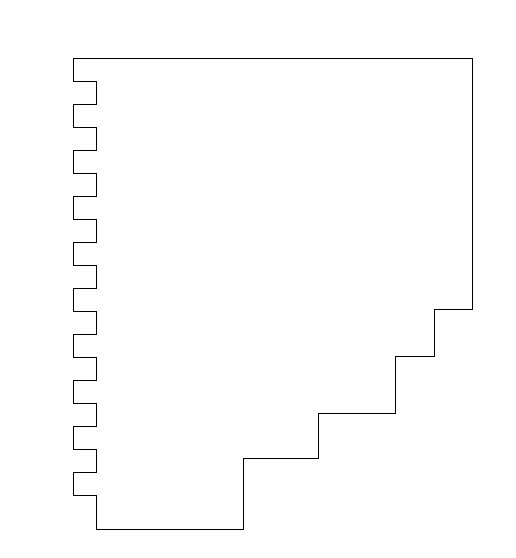

Les anciens modèles avaient souvent des encastrements prismatiques comme sur le modèle ci-dessus. Ce sont les plus économiques car il est facile de fabriquer ses mors rapportés. Les modèles plus récents ont souvent des encastrements en dents de scie (voir ci-dessous dans le paragraphe usinage des mors doux) qui rendent la fabrication locale bien moins rentable.

Mors doux monoblocs réversibles ou pas ?

Les mors rapportés sur des semelles trempées sont généralement (toujours ?) réversibles. Ce n'est généralement pas le cas des mors doux monoblocs courants. Mais il y a des exceptions. Ils sont un peu plus chers, mais leurs possibilités sont un peu augmentées. Pour reconnaitre les mors doux réversibles, il faut observer la forme des filets au dos du mors.

En bas sur la photo, un mors non réversible : les filets ont des flancs donc le centre du rayon de courbure est toujours du côté du centre du mandrin. il y a un flanc convexe et un flanc concave.

En haut sur la photo, un mors réversible : les deux flancs de chaque filet sont convexes. Les centres des rayons de courbure sont tantôt d'un côté, tantôt de l'autre du mors.

Les mors réversibles ont la particularité d'avoir deux numeros d'ordre. Suivant le sens où on le monte, un mors peut être soit le premier, soit le dernier.

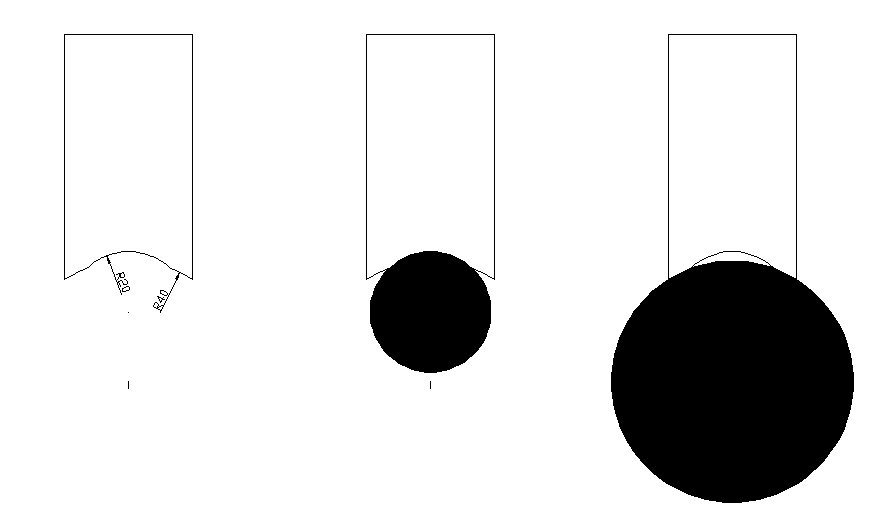

Usinage des mors doux

Qu'il s'agisse de mors monoblocs ou de mors rapportés sur des semelles trempées, il faut usiner les mors doux aux cotes des pièces qu'ils devront serrer.

Il faut d'abord se demander si on veut privilégier la perpendicularité de la face ou la coaxialité du cylindre de référence. Si c'est la perpendicularité, on usinera de larges portées peu profondes. Et on fera le contraire (portées étroites très profondes) pour privilégier la coaxialité.

Etant donné que l'usure de l'escargot est irrégulière, il faudra placer les mors dans la position où il seront utilisés. C'est aussi indispensable si on veut que le rayon de courbure des mors corresponde à celui des pièces.

Il faut rattraper le jeu du filetage de l'escargot dans le même sens que pour serrer la pièce : mandrin serré pour tenir des pièces par l'extérieur et mandrin ouvert pour tenir des pièces par l'intérieur. En effet, bien qu'on n'en parle peu, on peut très bien utiliser des mors doux pour reprendre une pièce par l'intérieur. C'est d'ailleurs pour ça que je n'ai pas parlé d'aléser les mors, mais de les mettre en forme.

Comme tous les mors ont forcément un jeu fonctionnel dans leur guidage, on ne peut pas usiner des mors doux en prenant pour référence une pièce maintenue au niveau de l'escargot. Si on ne procède pas ainsi, le jeu se rattrape dans le mauvais sens.

Lorsque le mors n'est pas alésé de part en part, on utilise généralement une "étoile" sur laquelle on vient serrer les mors à mi-profondeur.

Etoiles de ma fabrication

Les vis permettent d'ajuster la position des mors. Il n'est pas nécessaire que les vis dépassent toutes exactement de la même valeur. c'est l'escargot qui va assurer la localisation des mors et l'étoile prendra la position nécessaire.

La mise en place d'une petite étoile est souvent malaisée. Fabriquez vous un outil de pose avec un aimant vissé au bout d'un vieux tournevis.

Quand on n'a pas d'etoile, on peut utiliser un écrou ou une douille de clé à cliquet. On trouve facilement un diametre adapté.

Si le mors doit être alésé de part en part, le moyen le plus simple est d'utiliser un anneau à-travers lequel on pourra passer un outil pour aléser les mors prenant les pièces par l'extérieur. L'anneau doit comporter des goupilles axiales qui rentrent dans des alésages percés axialement dans les faces avant des mors doux. On serre le mandrin en butée sur ces goupilles avant de réaliser un alésage au diamètre des pièces.

Document Hoffmann qui commercialise le matériel nécessaire

La plage de réglage offerte par les excentriques de ce montage est assez limitée.

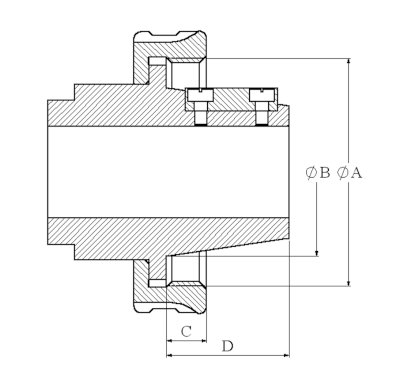

Je me suis inspiré de ce montage et du principe de l'étoile pour développer une déclinaison qui permet d'économiser au maximum les mors doux. Grâce à trois vis radiales, on peut régler la position des mors au plus juste avant de les aléser.

Alésage d'un jeu de mors au diamètre 10 mm de telle manière que la garde entre les mors soit réduite au strict minimum.

Les lamages des têtes de vis de fixation des mors sur leurs semelles sont alésés au diamètre des goupilles cylindriques. Sur ce mandrin Ladner de 250 mm, ajustement 20 H8 f7. Les vis prennent appui sur une entretoise de diamètre quelconque. Ici, il s'agissait d'une pièce épaulée de récupération. Sans ces vis, on devrait usiner l'entretoise à un diamètre précis.

Pour des mors qui prennent les pièces par l'intérieur, on procède de la même manière mais l'outil passe autour d'un anneau plus petit.

Document Hoffmann

Lors de l'usinage des mors, ne pas oublier que l'outil a forcément un rayon de bac. il faut réaliser des "piquages" (c'est-à-dire des dégagements) dans les angles pour que les congés de raccordement ne perturbent pas l'isostatisme de la pièce.

Réutilisation de mors doux monoblocs complètement usés

Les mors doux monoblocs en acier sont implicitement réalisés avec des nuances à faible teneur en carbone et éléments d'alliage. On peut donc facilement les souder. Même si ce n'est pas forcément esthétique, à condition que la partie qui se monte sur l'escargot soit en bon état, on peut les rénover en rapportant par vissage ou soudage des parties neuves en acier mi-dur. En dépannage, on peut même rapporter des parties en acier trempé.

Astuce pour diminuer le nombre de mors doux nécessaires

On se retrouve très souvent avec de nombreux diamètres différents à serrer en mors doux. La pratique la plus courante consiste à usiner des mors doux étagés, comme les mors durs pour économiser sur le budget qui y est consacré.

Mais il y a encore une possibilité d'augmenter le nombre de diamètres utilisables avec un jeu de mors donné. Et cette solution est assez peu connue. Il est tout à fait possible d'aléser à deux diamètres différents une zone donnée des mors doux à condition qu'ils soient assez larges. Le schéma ci-dessous montre comment on peut serrer des pièces de diamètre 20 et de diamètre 40 à la même profondeur et dans la même zone d'un jeu de mors. C'est d'autant plus intéressant que les jeux de mors de gros mandrins sont plus coûteux que ceux de mors de petits mandrins.

Le mandrin à pinces

Mandrin à pinces DIN 173e

Le mandrin à pinces est à l'origine conçu pour la production en série. Souvent a commande automatique et associé à un embarreur, il permet une forte augmentation de productivité.

Cependant, il a d'autres qualités qui le font apprécier aussi pour les travaux d'outillage et surtout pour les travaux de reprise. La coaxialité obtenue est nettement meilleure que celle qu'on obtient généralement avec un mandrin trois-mors durs. Les pinces trempées marquent nettement moins les pièces parce que la surface de contact est beaucoup plus grande. Certaines pinces (pinces entonnoir, voir plus bas) sont particulièrement adaptées pour tenir des rondelles

Il existe des pinces trempées et des pinces douces qu'on peut réusiner à la demande. Les pinces trempées sont proposées en section ronde, hexagonale et carrée en série. Les pinces dites "entonnoir" sont des pinces non-trempées qui ont un diamètre nettement supérieur à la taille de leur corps. Elles sont particulièrement bien adaptées pour la reprise de rondelles ou de pièces de dont le diamètre est nettement plus grand que la longueur sur laquelle on peut serrer.

Types de pince

Il existe des pinces dites "tirées"et des pinces dites "poussées". Les pinces tirées ont un filetage à l'arrière sur lequel se visse une tige de rappel qui plaque la partie conique de la pince dans le cône du mandrin ou celui de la broche. Ces pinces ne sont pas capables de positionner précisément une pièce sur l'axe Z du tour (axe de broche.) En effet, la pince s'enfonce plus ou moins dans son mandrin en fonction du diamètre réel sur lequel elle serre.

Pince tirée W25

Les pinces poussées n'ont pas cet inconvénient. Elle prennent appui sur une surface plane fixe et c'est le cône du mandrin qui se déplace pour venir les serrer. la localisation sur l'axe Z est bien plus précise, mais elles ont un autre inconvénient. La pièce mobile qui comporte le cône doit avoir un jeu fonctionnel pour coulisser librement. et ce jeu aussi-petit soit-il vient perturber la concentricité avec l'axe Z.

Pince poussée F48

C'est donc à l'utilisateur de décider s'il préfère de la précision en concentricité ou de la précision en longueur.

Ajoutons que les pinces tirées sont souvent plus petites que les pinces poussées. Mais il existe des pinces tirées en version entonnoir qui peuvent serrer des diamètres supérieurs à celui de leur corps à condition qu'ils soient courts. Ce n'est pas possible avec des pinces poussées. Evidemment, l'architecture entonnoir est moins rigide que celle des pinces normales.

Une pince "entonnoir" W16.

Pinces tirées

SCHAUBLIN W20, W25 voire plus petites (W16-W12). Plutôt réservées à des tours d'établi car leur capacité est très limitée. Elles sont assez chères.

Pinces 5C, 16C. pinces d'origine Hardinge, très répandues aux USA, elles deviennent de plus en plus répandues en Europe. Ce sont des pinces peu coûteuses (les 5C), assez précises et bien adaptées pour des petits tours. Elles serrent jusqu'à 27 mm.

Pince 5c : la pince typique de l'amateur éclairé mais peu fortuné.

Pinces W38. Pinces assez rares qui peuvent serrer des pièces jusqu'à 40 mm, voire plus en version entonnoir.

Pinces poussées

Pinces F35, F38 (Din 164e), F48 (Din 173e), F66 (DIN 185e) Ces pinces sont bien adaptées pour les tours de taille moyenne. Ces pinces coutent assez cher (Autour de 300 Euros pour une F66 neuve) Capacités maximales :

F35 : 30 mm

F38 : 32 mm

F48 : 42 mm

F66 : 60 mm

La majorité des mandrins pour pinces poussées sont conçus pour fonctionner avec des commandes hydrauliques ou pneumatiques. Les modèles à clé sont assez rares et relativement chers (1500-2000 €). Mais un bon mécanicien peut concevoir un dispositif de serrage à clé pour un mandrin initialement automatique. Je l'ai fait sur mon tour Cazeneuve, ça fonctionne très bien.

Autres pinces moins courantes

Un article de ce blog a été consacré aux pinces. Il est accessible avec le lien suivant

Schaublin SRS

Ceux qui recherchent le battement minimal pourront utiliser le système Schaublin SRS. Tarif à la hauteur de la precision atteignable.

Tournage sur cimblot

Le tournage sur cimblot est une technique dont on parle relativement peu dans le milieu des mécaniciens amateurs. C'est pourtant une façon de tenir une pièce que tout tourneur digne de ce nom doit absolument connaitre.

On lit parfois simblot, simbleau ou d'autres orthographes approchantes. En fait, ce mot qui est couramment employé dans les ateliers ne figure pas dans les dictionnaires usuels. Ceux qui me connaissent savent que je suis un ardent défenseur de la langue française (et de la langue anglaise que beaucoup de français utilisent n'importe comment...) j'ai choisi l'orthographe cimblot parce que c'est celle qu'on trouve le plus souvent dans les manuels scolaires qui étaient utilisés par l'Education Nationale.

Grâce au cimblot on peut facilement reprendre une pièce avec une excellente coaxialité, même si on ne dispose que d'un mandrin à mors durs qui présente un faux-rond important.

Le principe est simple et on pourrait très bien l'imaginer en lisant le paragraphe sur les mandrins trois-mors à serrage concentrique. Souvenez-vous de ce qui est écrit plus haut : "Par conséquent, si on est capable de réaliser entièrement une pièce sans la démonter toutes les entités usinées seront coaxiales."

Le cimblot est une pièce réalisée sur le tour qui présente la contre-forme de celle de la pièce. Tant qu'on ne la démonte pas du mandrin, elle tourne rond. toute pièce montée sans jeu sur le cimblot tournera forcément rond.

Le tournage sur cimblot peut par exemple être utilisé pour reprendre la face d'appui d'un mécanisme d'embrayage sur un volant-moteur.

Rénovation d'un volant de monoplace sur mon tour Graziano SAG 508

Le cimblot usiné dans un mandrin trois-mors (doux, mais ça n'a aucune importance) de 400 mm.

Le cimblot ne doit jamais être démonté entre son usinage et le montage de la pièce qu'il tiendra. Sur cette photo, on voit bien que le nez du cimblot a été usiné plusieurs fois. En effet, je réusine régulièrement des volants ou des disques de freins. Il n'est pas question de jeter des cimblots qui peuvent encore servir. Je les conserve et je les réusine légèrement à chaque montage.

Ceux qui ont l'habitude de renover des volants seront probablement surpris par la forme des copeaux. Les volants de competition ne sont pas en fonte, mais en acier.

Un volant de FR2000 rénové dans les règles de l'art

Un jour, on m'a demandé de réparer une arme à feu de collection. Pour réusiner la partie arriere du canon (désolé pour le vocabulaire approximatif, je n'y connais rien en armes), je devais obtenir une bonne coaxialité avec l'avant du canon. On ne pouvait pas se centrer sur l'extérieur du canon qui n'etait pas cylindrique. Le nez du canon a été monté sur cimblot et l'entraînement réalisé avec un manchon réalisé avec un morceau de tuyau muni de colliers à vis. Cette méthode d'ablocage pas vraiment académique a permis de sauver le vieux pistolet auquel mon ami tenait semble t'il beaucoup.

Ce genre de travail, considéré à tort la plupart du temps comme impossible, fait partie des choses les plus interessantes à faire avec un tour. Le montage ne coûte rien, mais donne satisfaction. Un usinage sur une fraiseuse aurait nécessité beaucoup plus de travail pour un résultat incertain.

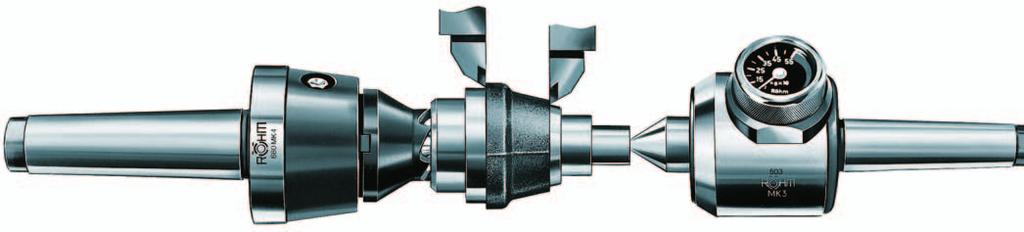

Tournage entre pointes

Le tournage entre pointes est une technique bien connue parce qu'enseignée à l'école. Il permet d'usiner des pièces sur toute leur longueur. Enfin, pas toujours puisqu'il faut souvent utiliser un toc. Le toc peut laisser des marques sur les pièces tendres. Le toc est aussi une source de balourd et d'accidents.

Personnellement, j'essaye d'éviter de concevoir des pièces qui nécessitent d'utiliser cette technique d'ablocage. Un bon moyen de ne pas tourner entre-pointes est souvent d'usiner une pièce plus longue serrée dans un mandrin quelconque et de recouper la partie qui a servi au serrage.

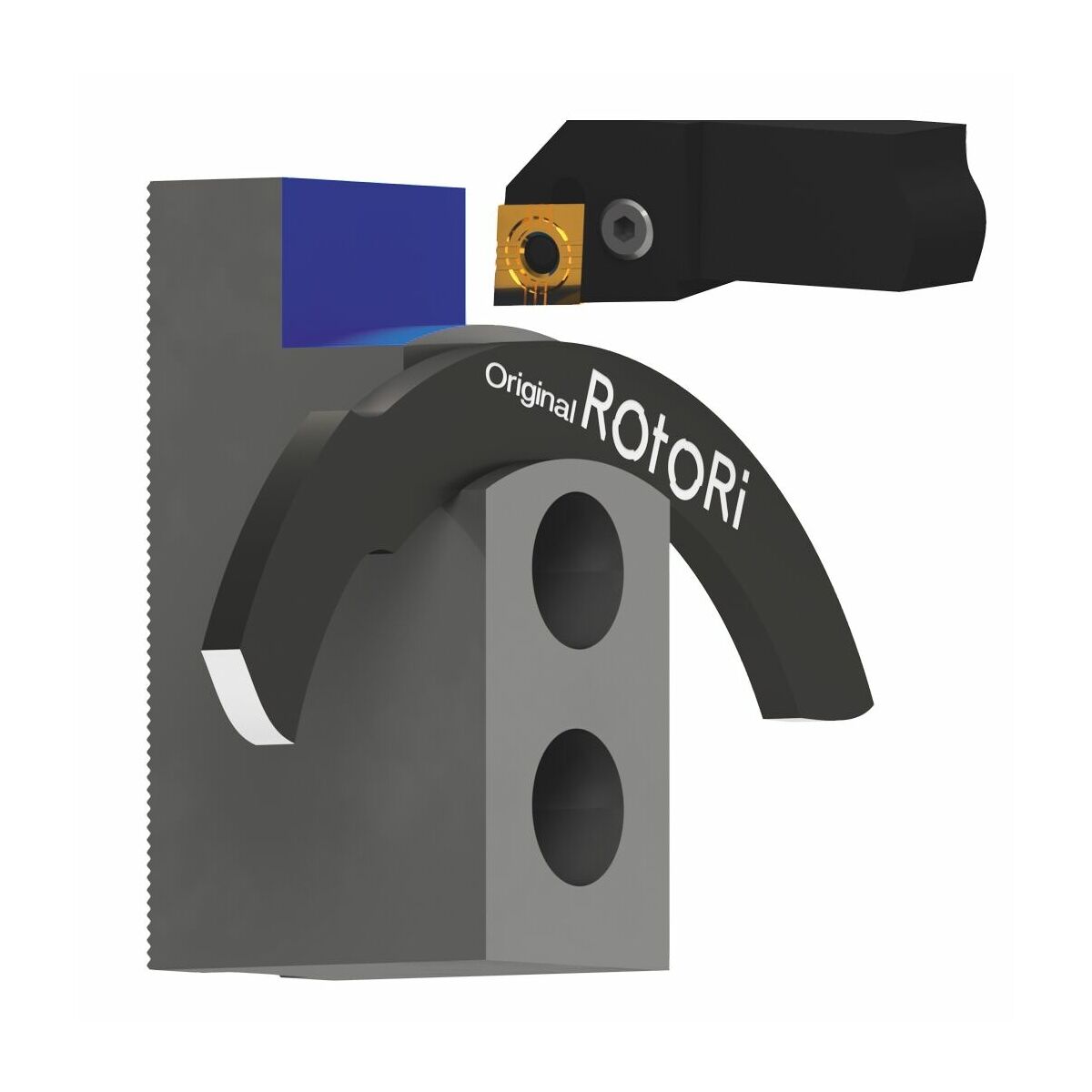

Plutôt que le toc, je suis nettement plus enclin à utiliser une pointe entraineuse.

Hélas, une pointe de qualité coûte relativement cher (1000 Euros environ) et ne sert généralement pas très souvent.

Un bon mécanicien peu fortuné peut fabriquer une pointe entraineuse artisanale en s'inspirant de celle-ci.

Enfin, pour ceux qui considerent que les pointes entraineuses sont des outils "pour faire des bricoles", voici un document de Ladner qui prouve le contraire.

Tournage de longs cônes à faible pente sans appareil à tourner conique.

Les courses des chariots porte-outils sont généralement trop faibles pour tourner de longs cônes. On ne dispose pas toujours d'un appareil à tourner conique. Et sur la majorité des tours (il y a quelques exceptions) il faut desaccoupler la vis du transversal pour les utiliser. La solution couramment utilisée consiste à tourner entre pointes en decalant les pointes. Sur certains tours, dont les Cazeneuve, ce n'est pas possible. La petite video suivante montre comment j'ai résolu le problème. L'idée n'est pas de moi. C'est la solution que suggère Cazeneuve dans ses manuels d'utilisation.

Les mandrins à expansion (Tobler)

L'utilisation des mandrins Tobler est en quelque sorte un mélange de tournage entre pointes, de tournage sur cimblot et de tournage en pinces.

Le mandrin est un arbre conique sur lequel coulisse une douille élastique d'alésage conique et dont l'extérieur est cylindrique. L'ensemble est trempé et entièrement rectifié.

Il permet de tenir une pièce par son alésage avec une excellente coaxialité.

C'est un outil de précision surtout utilisé en rectification.

Un vrai Tobler coûte assez cher. On peut néanmoins s'en inspirer pour fabriquer ses propres mandrins.

Ici, j'ai déjà repris des pieces par leur alésage avec un mandrin de ma fabrication. Il s'agit d'un rondin d'acier pretraité fendu en croix à la scie. Le diametre exterieur est tourné au diametre de l'alesage. À l'intérieur on realise un taraudage cylindrique au pas de gaz. Il suffit de visser un bouchon conique à l'interieur pour le faire gonfler. Ce mandrin ne peut pas être repris entre 2 pointes. On le prend en pinces ou en mors doux coté broche.

D'autres fois j'ai usiné un arbre avec une tres faible conicité (1/100 au diametre pour 10 à 20 mm de longueur.) On l'enfonce au maillet dans l'alesage. Il se coince et le coincement suffit pour prendre de faibles passes d'usinage. Pour realiser le cone, on peut par exemple tourner un cylindre parfait un peu plus gros et le rendre conique à la lime et en le toilant sur le tour. Mais souvent, il suffit de tourner un faible diametre en l'air pour que la flexion engendre un faible cône. Un bon tourneur doit connaître et savoir tirer partie des défauts de sa machine.

Plateaux de bridage

Un tourneur peut probablement considérer qu'il s'est approché très près du Saint Graal lorsqu'il maitrise bien le tournage sur plateau.

Le plateau est en fait une table circulaire rainurée ou percée de trous sur laquelle on vient brider la pièce à usiner. On peut ainsi, par exemple tourner un carter d'embrayage automobile pour monter un embrayage plus grand ou refaire une portée de roulement ou de joint.

L'utilisation la plus médiatique est sans conteste le montage de la pièce sur une équerre de fraisage elle-même bridée sur le plateau.

Ce type de travail est réservé à des tourneurs chevronnés. Il est particulièrement dangereux. Le montage doit être impérativement équilibré.

Dans certains pays, les tourneurs n'ont pas peur du danger. Dans cette vidéo, on voit le tourneur passer devant sa piece non-equilibrée lancée à haute fréquence de rotation.

Peut-être pensez-vous que ça n'a pas d'intérêt pour vous ? Et à votre avis, comment fait-on pour usiner un vilebrequin ?

Cette vidéo tombe à pic pour évoquer les outillages qu'on doit monter à l'autre extrémité ou au milieu de la pièce pour matérialiser l'axe de la broche.

Je vois malheureusement beaucoup trop de débutants qui se fiant à ce qu'ils voient sur internet font du travail en l'air sur des pièces longues.

On appelle travail en l'air le fait de tourner une pièce seulement tenue du côté de la broche. ça se fait couramment pour des pièces courtes, rigides et qu'on peut fortement maintenir. Dans tous les autres cas c'est imprécis et très dangereux.

Un de mes collègues, tourneur expérimenté s'est tué comme ça. On l'a retrouvé au pied de son tour dans une mare de sang.

Quant à moi, j'ai détruit une porte d'armoire électrique d'un tour semi-automatique Ernault-Somua à cause d'une barre qui dépassait trop de l'arrière de la broche. Je faisais de la petite série. Tout allait bien. Je travaillais à haute vitesse sur de l'acier très doux. Et une fraction de seconde plus tard, la barre était à l'équerre et la porte de l'armoire en acier défoncée... Personne n'a été blessé.

Contrepointe

Pointes seches

Sauf cas très particulier, il n'y a plus de raison de se priver d'une pointe tournante pour équiper sa poupée mobile. Néanmoins, quand on les utilise, il faut savoir que les pointes fixes doivent être lubrifiées, surtout si elles ne sont pas en carbure.

Pointes tournantes

Pointes premier prix

On trouve entre 20 et 50 Euros dans le commerce des pointes tournantes qui permettent à un amateur de réaliser en sécurité et avec une précision moyenne (et jamais indiquée) de nombreux travaux au tour.

En général, ces pointes ont des roulements à billes qui ne sont pas remplaçables. C'est donc du jetable.

Pointes de qualité "maintenance"

Souvent montées avec un roulement à rouleaux coniques à l'avant et une cage à aiguille à l'arrière, ces pointes sont démontables.

Elles peuvent être remises en état lorsque les roulements prennent du jeu. Ce sont plutôt des produits destinés à un usage professionnel intermittent. Budget : 100- 200 Euros. Précision courante 0,025 mm à l'état neuf.

Remise en état d'une pointe tournante de qualité courante

Pointes de qualité supérieure

Destinées à des professionnels de l'usinage qui les utilisent huit heures par jour, ces pointes comportent des roulements à contact oblique qui leur donnent une grande précision (5 microns), une butée à bille qui encaisse les efforts axiaux et une douille à bille à l'arrière. Les roulements à contact oblique permettent à ces pointes de supporter des fréquences de rotation significativement plus élevées que les autres. Ainsi, on peut utiliser la même pointe pour tourner de petits diamètres sur des pièces en alliage léger et pour supporter de très lourdes pièces. Avec du matériel plus rustique, il faudrait une petite pointe pour les hautes fréquences et une grosse pour supporter les charges lourdes.

Pointe Röhm à double cône type 106

Elles valent entre 300 et 700 Euros, mais on peut en trouver d'occasion à des prix plus abordables. une pointe de ce type d'occasion durera plus longtemps qu'une pointe ordinaire achetée neuve le même prix. C'est la pointe idéale pour obtenir des pièces de longueur moyenne. Pour les pièces très longues, leur usage est limité à des travaux sous fort arrosage car la dilatation de la pièce bloquée par la pointe la fera fléchir et le résultat sera moins précis.

Pointes hydrauliques

Ces pointes ont la faculté d'absorber les dilatations tout en conservant une excellente localisation. Elles coutent environ 1000 Euros.

Pointe Rohm avec indicateur de pression hydraulique.

Lunettes

Pour toutes les pièces dont la longueur est significativement supérieure au diamètre, l'usage d'une contre-pointe ne suffit plus à empêcher la flexion. Pour pouvoir travailler sur la face opposée au mandrin, on est bien obligé de ne pas utiliser une contre-pointe. Ne serait-ce que pour y réaliser un centre si la pièce ne peut pas passer dans la broche.

Les lunettes sont faites pour maintenir la pièce par son milieu.

Lunette à suivre

La lunette à suivre se monte sur le trainard. Elle suit les mouvements de l'outil. Elle sert d'appui à la pièce du côté opposé à celui ou travaille l'outil. En général elle n'a que deux touches. Une à l'opposé de l'outil et une au-dessus de la pièce pour encaisser la réaction à l'effort de coupe. Donc, on ne doit pas tourner en marche arrière avec un outil monté à l'envers quand on utilise ce type de lunette. Elle sert principalement à éviter les formes en tonneau.

Il existe des lunettes à touches (généralement en fonte ou en bronze, mais aussi en toile bakelisée chez Cazeneuve ou en polymere thermoplastique ou thermodurcissable adapté pour des montages sensibles) et des lunettes à roulements. Les modèles à touches sont plus adaptés pour suivre l'outil en s'appuyant sur la partie qui vient d'être usinée. Les lunettes à roulement sont à préférer si on les place devant l'outil sur la surface demi-finie car elles risquent de marquer la surface finie.

Les lunettes anciennes avaient la plupart du temps un réglage simple. Les meilleures lunettes ont un réglage micrométrique par vis.

Lunette à suivre à roulements et réglage micrométrique d'origine Colchester, modifiée pour montage sur Cazeneuve HBX 360. On achete souvent de bonnes machines avec un outillage incomplet. la lunette est typiquement le type d'outillage qu'on peut modifier facilement pour l'adapter sur un autre tour. On peut aussi facilement en fabriquer une.

Les touches doivent être abondamment lubrifiées.

Le rayon de courbure des touches doit correspondre à celui de la pièce.

Il est fortement conseillé de monter un écran devant la lunette pour empêcher un copeau de passer entre pièce et touches. il viendrait ruiner la travail.

La lunette doit être parfaitement dégauchie. Si elle ne l'est pas, une composante d'effort axiale peut tirer sur la pièce et avoir tendance à l'extraire du mandrin.

Attention à ne pas se faire happer par une manche en réglant la touche arrière !

Lunette fixe

La lunette fixe se monte sur le banc du tour. C'est typiquement le type de lunette qu'on utilise pour soutenir la pièce lorsqu'on travaille sur la face éloignée du mandrin. On peut aussi la laisser en complément de la pointe tournante pour augmenter la sécurité et diminuer les flexions de pièces très longues. Les lunettes fixes ont toujours trois points de contact avec la pièce. Elles travaillent comme un carcan. Ce sont celles qui, il me semble ont le plus de risque d'extraire la pièce du mandrin si elles sont mal réglées. La pièce se comporte comme une vis et la lunette comme un écrou.

Il existe aussi des lunettes fixes à touches et à roulement et des modèles à réglages simples ou micrométriques. Les règles de lubrification et de protection contre les copeaux et les risques corporels sont identiques à celles en usage pour les lunettes à suivre.

Le même HBX équipé d'une lunette fixe, également d'origine Colchester modifiée. c'est aussi un modèle à roulements et réglage micrométrique.

Une lunette fixe sans réglage micrométrique (Holzstar.)

Il s'agit typiquement d'un modèle d'amateur. Peu rigide, plus difficile à régler qu' un modèle à réglage micrométrique, elle ne dispose pas d'un bras mobile qui referme la lunette autour de la pièce comme le modèle monté sur mon Cazeneuve.

Une méthode pour ne pas marquer une piece rectifiée avec des touches de lunette dures. On peut aussi fabriquer des touches en polyéthylène.

Lunette à cylindre intégré

Commercialisées en France par Ladner notre leader national de l'outillage de haute qualité pour tours, ces lunettes sont plutôt encore réservées à des ateliers professionnels. Elle suppriment les temps de montage manuel.

Lunette maison pour tout petit diametre

Avec un peu de créativité, on peut trouver des solutions à de nombreux problèmes.

Autre realisation intéressante :

https://youtube.com/shorts/SaEpQq2qKfQ?si=XtcDxvPQAx2oBKvU

"Lunette" arrière

Parfois, on doit travailler sur une barre très longue qui dépasse à l'arrière de la broche. Des accidents tels que celui qu'on voit sur la vidéo suivante sont assez courants.

Si la barre a un faible diamètre et dépasse peu à l'arrière d'une broche avec un passage nettement plus grand que le diamètre de broche, on peut la maintenir au centre avec une bague de centrage.

Si elle dépasse nettement à l'arrière, elle doit se trouver dans un tube de protection. Le tube doit être immobilisé de telle manière qu'il ne puisse pas être deplacé par la barre.

J'ai vu une fois un tourneur utiliser une vraie lunette de tour fixée sur un lourd établi. Tout ce qui peut éviter avec certitude un accident est bon.

BONUS : standards de nez de broche de tours

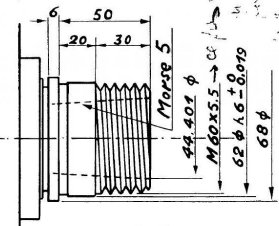

DIN 800

Nez de broches filetés.

Types :

M20 centrage 21 mm

M24 centrage 25 mm

M33 centrage 34 mm

M39 centrage 40 mm

M45 centrage 46 mm

M52 centrage 55 mm

M60 centrage 62 mm

M76 x 6 centrage 78 mm

M105 x 6 centrage 106 mm

Exemple : broche Mondiale Acura

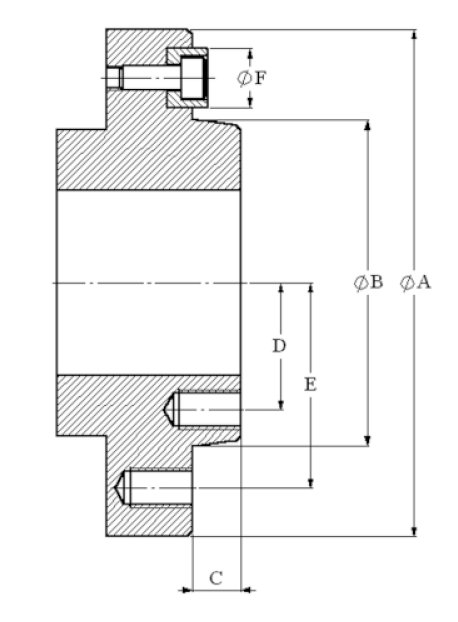

DIN 55021

Cône à 7°7' 30" de pente

Trous taraudés sur rayon D et percés sur rayon E

Types :

3, B maxi = 59,975

4, B maxi = 63,513

5, B maxi = 82,563

6, B maxi = 106,375

8, B maxi = 139,719

11, B maxi = 196,869

15, B maxi = 285,775

20, B maxi = 412,775

28, B maxi = 584,225

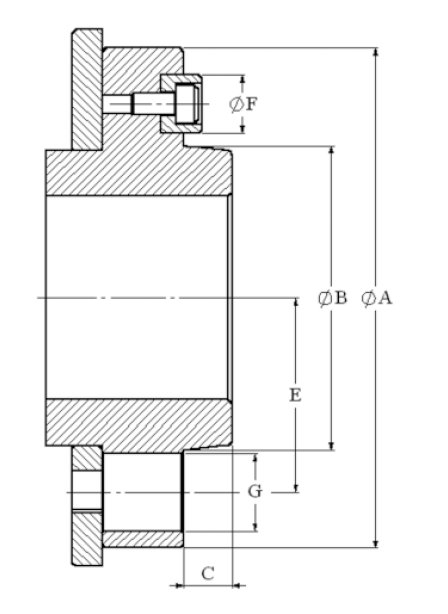

DIN 5526

Cône à 7°7' 30" de pente

Pas de trou sur rayon D trous percés non taraudés sur rayon E

Types :

3, B maxi = 59,975

4, B maxi = 63,513

5, B maxi = 82,563

6, B maxi = 106,375

8, B maxi = 139,719

11, B maxi = 196,869

15, B maxi = 285,775

20, B maxi = 412,775

28, B maxi = 584,225

DIN5527 et 5522, ISO 702 III

Cône 7°7'30"

Avec pion de localisation angulaire

Types :

3, B maxi = 59,975 F=75

4, B maxi = 63,513 F=85

5, B maxi = 82,563 F = 104,8

6, B maxi = 106,375 F = 133,4

8, B maxi = 139,719 F= 171,4

11, B maxi = 196,869 F = 235

15, B maxi = 285,775 F = 330,2

20, B maxi = 412,775 F = 463,6

DIN 5529 et ASA B5.9 D1 appelé couramment Camlock

La broche comporte trois ou six trous destinés à recevoir les broches que bloquent des cames embarquées. Le blocage est réalisé très rapidement par les cames.

Types :

3, B maxi = 59,975

4, B maxi = 63,513

5, B maxi = 82,563

6, B maxi = 106,375

8, B maxi = 139,719

11, B maxi = 196,869

15, B maxi = 285,775

20, B maxi = 412,775

Cazeneuve, Latimier, Haulin et Linz

Standards usines (qui ne sont standards que chez ces fabricants...)

Les petits mandrins sont fixés sur un cône court à faible pente (environ 3 degrés comme les cônes Morse par trois vis radiales.

Pour les gros quatre-mors et plateaux, on utilise des vis axiales pour plaquer plus fermement le mandrin contre la face avant du cône de broche.

Chez Cazeneuve, deux modeles : standard (diametre 160 depouille en moins pour HB et HBY) et HBX 360 (82 mm, dépouille en moins)

Conicité Cazeneuve : 2,8641 degrés (pente 1,432degrés)

En face avant, 4 taraudages M14 equidistants sur rayon 60 sauf pour l'HBX 360.

Certains Cazeneuve (en option en Europe et en série de l'autre côté de l'Atlantique) sont montés avec des broches Camlock.

Les fabricants de mandrin (Ladner, disparu en 2025) proposent des plateaux au standard Cazeneuve. Et evidemment les service pieces de rechange de Cazeneuve aussi.

Latimier a disparu. A ma connaissance, il faut fabriquer soi-meme ses plateaux. Ils sont differents des Cazeneuve.

Haulin a disparu. Le cône Haulin est à 15 degrés (7,5 degrés de pente.)

Sur les broches Cazeneuve, les vis radiales doivent etre serrees modérément. C'est la faible pente du cône qui tient le plateau. Ces vis speciales sont en acier trempé. En cas de grippage total, il faut imperativement utiliser un canon de perçage pour les forer avec un outil carbure.

Le demontage des mandrins des cones Cazeneuve necessite plus d'effort que celui des mandrins classiques à cause du coincement dû à la pente faible. Voici une vidéo qui explique comment procéder.

Précis

Nez fileté, non normalisé M36 x 4.

USAS B5.9 1967

Nez de broche comportant une clavette et un écrou épaulé fileté

Types :

L00, A = 3-3/4-6 unified profil spécial

L0, A =4-1/2 -6 unified profil spécial

L1, A = 6 -6 unified profil spécial

L2, A = 7-3/4 -5 unified profil spécial

L1, A = 10 -3/8-4 unified profil spécial

Dernière mise à jour : avril 2025

Lien vers suite de l'article : L'ablocage en fraisage

Lien vers article Choix d'un tour à l'usage des mecaniciens amateurs

A découvrir aussi

- Commandes du Dashboard des FR2000

- Arrivée d'une nouvelle fraiseuse (guide d'achat fraiseuse intégré)

- La peinture. Quatrième partie : la préparation des surfaces avant peinture

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres