Usinage à l'outil. Cinquième partie : l'usure des outils

INTRODUCTION

Dans la première partie de cet article, nous avons présenté les principaux matériaux pour réaliser des outils de coupe des métaux.

La seconde partie traite des revêtements utilisés sur ces matériaux pour en accroitre les performances.

Dans le troisième volet nous avons évoqué plus spécialement les plaquettes carbure amovibles, en particulier les critères de macro et micro-géométrie de ces plaquettes.

La quatrième partie expose certains critères qu'on peut prendre en compte pour choisir un outil.

Cette cinquième partie traite des modes de dégradation des outils et notamment des conditions d'exploitation qui conduisent à plus ou moins longue échéance à la ruine des outils.

VITESSE DE COUPE ECONOMIQUE

On sait bien que plus la vitesse de coupe augmente, plus la productivité tend à augmenter. Mais l'augmentation de la vitesse conduit aussi à l'augmentation de la puissance dissipée dans l'outil et dans la pièce. Si l'augmentation de la puissance de coupe est importante, la durée de vie de l'outil raccourcit. Rien ne sert de réaliser une pièce en un temps record si ensuite le temps gagné est largement dépassé par le temps nécessaire pour remplacer un outillage détruit.

La vitesse de coupe économique est un critère utilisé pour minimiser le coût d'une opération d'usinage. Elle prend en compte tous les coûts liés à l'usinage :

- Coût d'une arête de coupe (plaquettes) ou d'un réaffutage (outils acier principalement) ;

- Cout (de changement d'outillage)

- Coût d'exploitation de la machine (énergie, amortissement, services de maintenance, consommables, etc.

- Coûts de main d'oeuvre (opérateurs, encadrement, fonctions annexes : magasiniers, administratifs, etc.)

Le but est la minimisation du coût global par pièce usinée.

Autrefois, on considérait souvent que la vitesse de coupe économique pour un outil en acier rapide était celle qui permettait à l'outil de durer dix minutes (temps effectif de coupe.) Presque tous les ateliers d'usinage avaient des ateliers d'affutage importants à leur disposition puisque les outils devaient être réaffutés très souvent. Actuellement, on vise souvent 15 minutes pour une arrête de plaquette carbure et on jette la plaquette une fois toutes les arêtes usées.

Le mécanicien amateur ne subit pas en général l'ensemble de ces coûts. Le coût de l'arête de coupe est en général prépondérant. Ce point conduit généralement à rechercher une durée de vie maximale d'outil. Par conséquent la majorité des amateurs utilisent des vitesses de coupe plus faibles que les préconisations des fabricants d'outils. Cette vision est tout à fait justifiée. Attention cependant à ne pas utiliser de trop faibles vitesses. En effet, à très faibles vitesses, on constate souvent des états de surface déplorables. C'est d'ailleurs la raison principale pour laquelle on utilise généralement en finition des vitesses supérieures à celles dont on se sert en ébauche. Certains outils carbure qui craignent nettement moins les hautes températures que les outils en acier profitent de la diminution de la résistance mécanique de la matière travaillée avec l'élévation de sa température. C'est notamment le cas des outils à coupe négative. Dans ces conditions, réduire fortement la vitesse de conduit souvent à augmenter les efforts de coupe. A l'extrême des ruptures d'outil peuvent se produire.

Le critère utilisé par l'industrie pour caractériser l'usure des outils est généralement l'usure en dépouille.

MODES D'USURE DES OUTILS

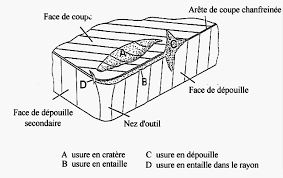

Document Ecole Nationale Superieure des Arts et Métiers

Usure en dépouille

L'usure en dépouille est le mode d'usure normal d'un outil de coupe. Elle est souvent symbolisée dans la littérature par l'abréviation Vb.

Document Sandvik Coromant

L’usure de la plaquette est liée à l’usure normale de tout type de matériau. L’usure en dépouille normale est le mécanisme d’usure le plus souhaitable car elle représente la forme la plus prévisible. Elle se produit de manière uniforme et progressive car la matière première use l’arête de coupe, comme l’usure d’une lame de couteau.

L’usure en dépouille normale commence lorsque des inclusions microscopiques dures ou du matériau écroui dans la pièce à usiner usent la plaquette. Les raisons de cette usure sont notamment l’abrasion à faibles vitesses de coupe et les réactions chimiques à des vitesses de coupe élevées.

L’identification de l’usure en dépouille normale se traduit par une marque d’usure relativement uniforme le long de l’arête de coupe de la plaquette. De temps à autre, le métal de la pièce à usiner s’étale sur l’arête de coupe et exagère la taille apparente de la marque d’usure sur la plaquette.

Pour ralentir l’usure en dépouille normale, il est important d’employer la nuance de plaquette la plus résistante, qui ne s’écaille pas, et l’arête de coupe la plus douce pour réduire les efforts de coupe et les frictions.

Source : Industrie mag.

L'usure en dépouille est le mode NORMAL d'usure d'un outil. Elle s'accompagne par un recul d'arête : l'outil enlève un peu moins de matière sur la pièce. En général, on tolère un Vb de 0,3 mm avant remplacement d'outil.

N.B. : Vb est mesuré sur la face de dépouille, ce qui pour une dépouille de 6 degrés donne un recul d'arête de 0,3 tan 6 ° soit 3 centièmes de millimètre.

Pour les outils qu'on réaffute, il est important de respecter ce critère. En effet, lorsque l'usure est plus importante il faut enlever beaucoup de matière sur l'outil pour le réaffuter. Outre le temps important consacré au réaffutage, il s'ensuit aussi des pertes de matière importantes qui impactent les coûts de manière significative.

Usure en cratère

L'usure en cratère (voir dessin de l'ENSAM) est celle qui se produit sur la face de coupe. Elle est due au copeau qui glisse sur la face de coupe. Elle se produit plutôt lors d'usinage d'aciers, souvent durcis.

Document Sandvik Coromant

Le frottement du copeau entraine non seulement une abrasion de la face de coupe mais également une usure chimique par diffusion. La matière de la plaquette part petit à petit dans le copeau. Les processus de diffusion sont toujours très dépendants de la température (voir première partie de l’article sur le soudage.) Aussi, le constat de ce type d'usure sur une plaquette montre que les températures atteintes sont trop importantes et que par conséquent la vitesse de coupe choisie l'est également. En cas d'usinage au carbure, on améliore généralement la situation en choisissant une nuance plus dure (indice plus faible, par exemple ISO P10 à la place d'ISO P20.)

En cas de très forte usure en cratère, il arrive que tout ou partie de l'arête de coupe s'arrache du reste de l'outil.

Arête rapportée

Lorsqu'on usine des matériaux tendres, notamment les aciers doux, les aciers inoxydables austénitiques et de nombreux alliages d'aluminium (surtout les plus tendres), il peut se produire un transfert du matériau de la pièce sur l'outil qui recouvre l'arête et y adhère fortement (soudure). L'outil ne coupe plus mais laboure la pièce en donnant des états de surface très mauvais.

Document Sandvik Coromant

En général, on diminue le processus en augmentant la vitesse de coupe. Traditionnellement, on luttait contre ce genre d'avatar en lubrifiant avec du pétrole. Cette technique peut souvent être utilisée pour des pièces unitaires en fraisage de surfaces horizontales, c'est plus difficile en tournage. En tournage ou fraisage de série, on s'orientera plutôt vers un fluide de coupe spécifique. Pour l'usinage avec des plaquettes carbure, il faut utiliser des plaquettes adaptées aux matériaux tendres.

Usure en entaille

Une entaille localisée affecte la face de coupe et la face en dépouille. Sa profondeur correspond à la profondeur de passe.

Document Sandvik Coromant

Cette usure est typique du travail de matérieux contenant du nickel et du cobalt : aciers inoxydables, refractaires, supéralliages. Elle est due à la soudure du copeau sur la plaquette puis à l'effondrement local de l'arête.

On ne trouve pas beaucoup de parades dans la littérature. Mais un vieux mécanicien m'a expliqué qu'il avait remarqué qu'il ne fallait jamais réaliser une ébauche d'Inconel avec une plaquette usée. Si c'est le cas, on ne parvient plus à réaliser une finition sans détruire des plaquettes même neuves. Ce que je conclus de ce savoir-faire pragmatique, sachant que les alliages de nickel sont très sensibles à l'écrouissage, c'est que l'usage d'un outil fatigué va écrouir le métal et qu'une fois écroui, il sera forcément plus dur à usiner. C'est mon avis. On n'est pas obligé de le partager, mais dans ce cas j'apprécierai qu'on me donne des arguments scientifiques prouvant que la cause est ailleurs. Moi, je fais confiance à l'expérience des anciens : ils savent comment. Et j'essaye de comprendre pourquoi.

Fissuration d'arête

Voici un problème que rencontrent beaucoup d'usineurs amateurs ou de petits ateliers d'outillage sans en avoir conscience. Ils n'en ont pas conscience parce qu'ils n'observent pas leurs plaquettes à la loupe.

Document Sandvik Coromant

La fissuration d'arête est le résultat de chocs thermiques subis par la plaquette. Typiquement ce sont de micro-tapures. On les atténue en fournissant un arrosage régulier et si possible abondant. Ou si ce n'est pas possible en supprimant totalement l'arrosage. Le pire que l'on puisse faire en la matière est de démarrer un usinage à sec et d'arroser abondamment en cours de passe alors que la plaquette est chaude.

Ecaillage ou rupture d'arête

Document Sandvik Coromant

La rupture d'arête est due à un manque de ténacité. On rencontre ce genre de problème, souvent bien plus grave (rupture de plaquette) souvent chez les mécaniciens amateurs qui travaillent avec des coupes interrompues, typiquement tournage d'un arbre cannelé traité.

On n'en parle assez peu (ou pas du tout ?) dans la littérature moderne, mais l'utilisation de machines mal entretenues ou insuffisamment rigides qui vibrent, broutent, a tendance à provoquer ce type de dégradation de plaquettes. Evidemment, les porte-à faux excessifs d'outils insuffisamment rigides sont aussi à mettre en cause. Les pièces mal abloquées (porte-à-faux importants, montages insuffisamment rigides conduisent à des résultats similaires. Parfois aussi la distraction : démarrage d'un tour en marche arrière. Plus rarement, l'utilisation de ferraille de récupération de très mauvaise qualité. ça m'est arrivé en réusinant des arbres de métiers à tisser du XIXeme siècle. Ils contiennent de gros amas de carbures et toutes sortes d'autres inclusions pas forcément métalliques. On devrait aussi se méfier des vieilles fonderies au sable qui sont parfois polluées par des parties de moule qui se sont détachées à la coulée.

La solution est de choisir une nuance plus tenace (Indice ISO plus fort, par exemple ISO P40 au lieu d'ISO P30.) Dans certains cas extrêmes, utiliser plutôt de bons outils acier que de mauvais outils carbure peut solutionner facilement le problème. Personnellement, le plus gros reproche que je fasse aux plaquettes carbure achetées sur Internet en Chine est d'être très sensibles à ce type de dégradation, même les nuances qui sont censées l'être peu. Par conséquent lorsque le problème survient avec une plaquette ISO 40 chinoise, on le règle souvent facilement en utilisant une plaquette de définition identique occidentale. C'est mon avis. Je sais que de nombreux amateurs ne le partagent pas. Je veux bien entendre leurs arguments, à une condition : ont -ils essayé des plaquettes occidentales sur une machine occidentale pour le même type de travail ?

On peut aussi réduire la profondeur de passe, voire l'avance.

Effondrement d'arête

Document Sandvik Coromant

L'effondrement d'arête est très courant sur les outils en acier, mais il se produit aussi avec les carbures. Il est dû à une surcharge thermique. On améliore la situation en choisissant des outils en carbure plutôt qu'en acier, en utilisant des plaquettes avec des revêtements épais (multicouches), en diminuant la vitesse et la section du copeau. Attention : les revêtements épais diminuent l'acuité d'arête.

AFFUTAGE DES OUTILS

L'affutage fait partie des techniques d'usinage par abrasion auxquelles un important dossier a été consacré sur ce site. Il est accessible avec ces liens :

Fabrication des pièces : enlèvement de matière par abrasion, première partie

Fabrication des pièces. Usinage par abrasion, seconde partie : technologie des abrasifs

Enlèvement de matière par abrasion 3ème partie : les outils abrasifs

Affutage à main levée des forêts

Vidéo (parfaite comme d'habitude) de Marc Lecuyer

Je ne fais qu'un seul reproche à la méthode enseignée par Marc Lecuyer : en dessous de 2,5 mm de diamètre si vous avez une bonne vue, 3 mm si elle est moins bonne, on a du mal à obtenir de bons résultats. Quel matériel utiliser ? Je cherche... Mais ne me proposez pas un truc de magasin de bricolage. Je préfère acheter des forets.

Affutage des forets sur affuteuse universelle

Le meilleur moyen d'affuter précisément des forêts est d'utiliser une affuteuse universelle ou un touret à meuler équipé d'un support qui permet d'obtenir facilement les dépouilles nécessaire.

Affutage d'un forêt de 14,5 sur affuteuse Cincinnati, Doc TRD.

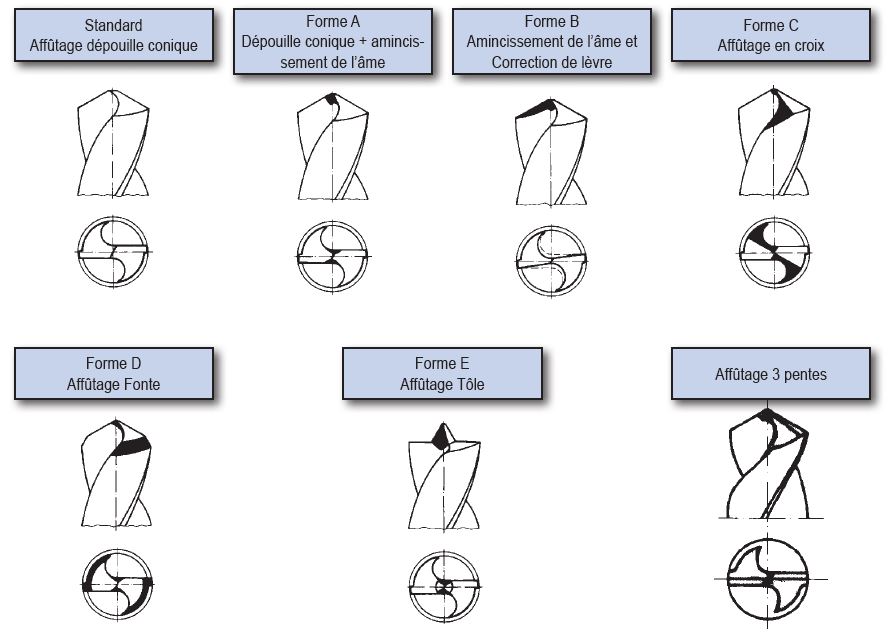

L'affutage manuel donne une dépouille tronconique. L'affutage sur affuteuse universelle ne permet pas d'obtenir facilement ce type de dépouille. Ici, on réalise des affutages à double dépouille (trois-pentes dans la figure ci-dessous), comme pour les fraises.

Un foret de 34 affûté sur l'affuteuse universelle Cincinnati à double dépouille et amincissement de l'âme.

Souvent l'amincissement de l'âme n'est pas réalisé ici parce parce qu'on réalise des avant-trous presque systématiquement.

Types d'affutages de forets, document 4mepro.

La depouille primaire aussi appelée "témoin" est réalisée à un angle faible (entre 8 et 12 °.) Ici, sauf spécification particulière, le tout-venant est affuté à 10 degrés précisémment. Etant donné que l'outillage de perçage travaille sur différents matériaux, cette précision n'a pas d'intérêt pour la coupe. Cependant, elle offre l'intérêt de réduire fortement les temps de réaffutage parce que lorsqu'on conserve l'angle on enlève un minimum de matière.

Une dépouille secondaire est systématiquement réalisée à 20 degrés. Là aussi, on essaye de régler précisémment la machine. En effet, la reprise d'un angle totalement différent peut nécessiter pas loin d'une demi-heure sur un forêt de 50 mm de diamètre.

Ainsi affuté, un forêt peut être réaffuté une ou deux fois en ne refaisant que la dépouille primaire. Ensuite, il faut refaire une passe sur la dépouille secondaire.

Avec l'affuteuse universelle, on peut aussi réaliser d'autres types d'affutage que nous n'employons normalement jamais à l'exception des corrections de lèvres pour les alliages cuivreux.

Affutage de forets sur affuteuse specifique

Il existe des machines à affuter les forets (et d'autres outils) specialement etudiees pour l'affutage à depouille tronconique. Elles reproduisent le geste de la main de l'affuteur manuel.

Par exemple, le modele CUOGHI APE40 qui equipe l'atelier est bien adapté pour les forets de 2 à 40 mm. Il existe des modeles pkus petits ou plus gros.

Ces machines coutent assez cher. En grande surface de bricolage et sur Internet on trouve des machines peu couteuses destinées à un usage occasionnel. Je ne sais pas ce que ça vaut réellement. Je n'en ai jamais utilisé.

Ici, un "Drill doctor"

Le principal avantage de ces petites affuteuses est d'être facilement transportables, notamment sur chantier.

Affutage des outils de tour sur touret

L'affutage des outils de tour sur touret est possible à main levée, mais les résultats sont assez moyens. Il est beaucoup plus facile d'utiliser un support orientable pour obtenir des angles exacts. Ce moyen permet également de diminuer les temps de réaffutage et la perte de matériaux coupant. On utilise des meules boisseau ou des meules plates épaisses. c'est la face de la meule qui est utilisée plutôt que la périphérie pour réaliser des dépouilles planes.

Un touret MAPE bien équipé pour l'affutage d'outils de tour (à gauche) et de forêts (à droite). Document Passion-usinages

Autres affutages sur affuteuse universelle

L'affuteuse universelle permet l'affutage de toutes sortes d'autres outils : de tour, fraises, scies, alésoirs,tarauds, lames de dégauchisseuse, de rabot, de cisailles etc.

Néanmoins, pour les fraises de petite taille, l'affutage est rarement rentable. C'est aussi la cas pour les scies circulaires et à rubans. Les miennes sont entretenues par une société spécialisée qui dispose de machines entièrement automatiques dix fois plus rapides qu'une affuteuse universelle.

Les lames diverses et les tarauds sont facilement affutés sur affuteuse universelle. Les alésoirs, bien qu'en théorie réaffutables ne le sont jamais ici. Un alésoir est un outil de précision qui nécessiterait trop de temps au regard du coût d'un outil neuf parfaitement affuté.

Ainsi ce termine ce sujet sur l'usinage à l'outil. j'espère que sa lecture vous aura appris des choses utiles.

Dernière mise à jour : juillet 2023

A découvrir aussi

- NOTIONS D'AERODYNAMIQUE QUATRIEME PARTIE

- Le soudage, sixième partie : métallurgie du soudage aciers alliés.

- La peinture. Seconde partie : technologies des pistolets

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres