Usinage à l'outil. Quatrième partie : critères de choix d'un outil

INTRODUCTION

Dans la première partie de cet article, nous avons présenté les principaux matériaux pour réaliser des outils de coupe des métaux.

La seconde partie traite des revêtements utilisés sur ces matériaux pour en accroitre les performances.

Dans le troisième volet nous avons évoqué plus spécialement les plaquettes carbure amovibles, en particulier les critères de macro et micro-géométrie de ces plaquettes.

Cette quatrième partie expose certains critères de choix. Nous considérons qu'il n'existe pas une hierarchie absolue entre ces critères. Chaque usineur peut donner le poids qui lui semble convenable à chaque critère. En grande série, la durée de vie de l'outil est beaucoup plus importante que sa polyvalence. Pour un atelier qui réalise des pièces uniques, c'est généralement le contraire qui s'impose.

MODE DE GENERATION DE SURFACE

Lorsqu'on réalise un chariotage au tour, la forme et les dimensions de la surface obtenue dépendent essentiellement des mouvements donnés à l'outil et à la pièce. La forme de l'outil intervient très peu. On parle de travail d'enveloppe.

Au contraire quand on réalise un filetage interne avec un taraud, la forme et les dimensions obtenues sont conditionnées par la géométrie et les cotes de l'outil. On parle alors de travail de forme.

Le travail d'enveloppe doit être privilégié lorsqu'on souhaite privilégier la polyvalence de l'outillage. Le travail de forme est préférable lorsqu'on souhaite minimiser les temps de réglage. Par exemple, dans le cas de la réalisation d'un filetage interne, le taraud en acier rapide permet de gagner du temps sur les réglages et en plus il ne nécessite pas de machine sophistiquée, alors que la fraise à fileter en carbure de tungstène offre la possibilité de réaliser plusieurs diamètres avec un seul outil et aura une durée de vie supérieure à celle du taraud.

FORME GENERALE DE LA PARTIE ACTIVE

A coût équivalent, plus un outil possède d'arêtes de coupe, plus il est économique.

Plus un outil est massif, plus il est résistant aux chocs et plus il évacue la chaleur générée au niveau de l'arête de coupe.

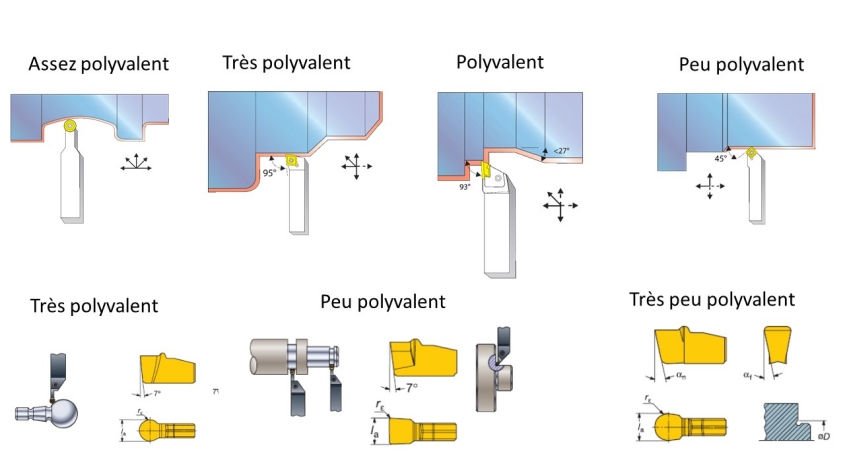

Généralement, plus un outil est fin, plus il est polyvalent.

Au tour et à la fraiseuse

On choisit des porte-outils pour plaquettes carrées plutôt que pour plaquettes triangulaires lorsque que le critère économique est important.

On choisit des porte-outils pour plaquettes rondes voire rhombiques plutôt que carrées lorsque le même outil va devoir usiner dans des directions différentes.

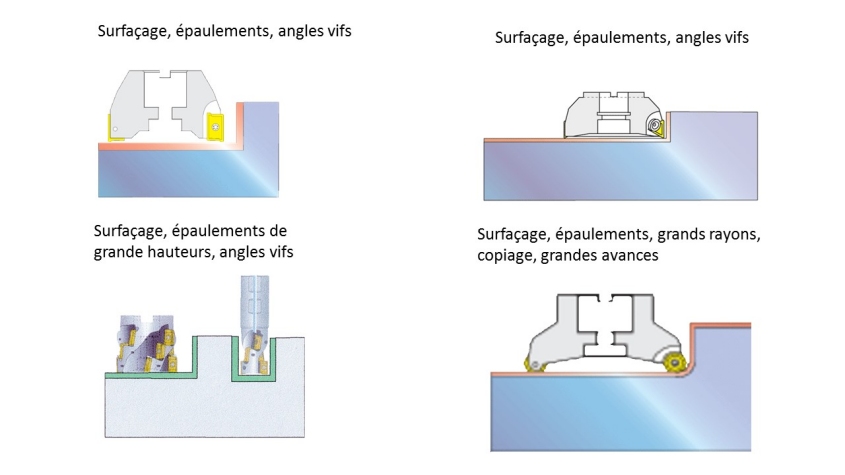

En fraisage, on choisit des plaquettes rondes ou octogonales quand l'outil ne fera que du surfaçage. Si l'outil doit réaliser des épaulements, les plaquettes triangulaires ou rectangulaires sont indiquées. Les outils de fraisage étant beaucoup plus chers que les outils de tournage, il faut bien considérer les possibilités et les limitations des tourteaux avant d'acheter.

On se laisse parfois tenter par une promotion sur un outil qu'ensuite on utilise peu parce qu'il n'a aucune polyvalence. Attention également aux promotions sur des outils qui utilisent des plaquettes non-normalisées. Nous en avons déjà parlé, mais une piqure de rappel n'est probablement pas de trop. On paye (ou pas) l'outil une bouchée de pain, et ensuite le fabricant a une rente à vie pour la fourniture de plaquettes spécifiques.

Dans l'illustration ci-dessus en bas à gauche, on voit des fraises dites "hérisson". On hésite souvent avant d'acheter ce type de fraise en raison de son coût et du coût des nombreuses plaquettes qui l'équipent. Cependant, par rapport à une fraise massive, les vibrations peuvent être fortement réduites. Je n'ai pas vraiment compris pourquoi. Mais je l'ai constaté avec une fraise de 25 mm de diamètre marque SECO, mise en concurrence avec une fraise (de finition à cinq dents) en acier rapide au cobalt. Par contre l'essai d'une fraise chinoise de technologie paraissant similaire a donné des résultats exactement inverses.

La fraise chinoise en question est facturée plus de dix fois moins cher que la fraise SECO. Mais après essai, je pense sincèrement qu'elle n'est bonne qu'à mettre à la benne à ferraille.

Dans cette video (publicitaire...) on voit un aperçu des performances de ces fameuses fraises herisson SECO.

L'état de surface obtenu (en roulant) sur l'épaulement avec une fraise hérisson est facettisé. Mais il l'est également (peut-être dans une moindre mesure) avec une fraise en acier rapide .

Perçage

Pour du travail de série, les forets à plaquettes sont souvent l'idéal. Mais leur coût et surtout leur rareté sur le marché de l'occasion les rend quasiment inaccessibles pour le prototypiste ou l'outilleur. Ils deviennent indispensables pour la retouche de pièces trempées. Les forets à plaquette ont aussi l'avantage d'offrir une rigidité supérieure à celle des forets à goujures hélicoïdales.

En ce qui concerne les forets en acier, il est souvent intéressant d'utiliser des outils avec un angle de pointe de 135 degrés au lieu de 118 lorsqu'on usine des aciers prétraités. La plus faible longueur des arêtes tranchantes se traduit par une section de copeau plus faible et par conséquent un apport thermique réduit dans la pointe de l'outil. En contrepartie, l'autocentrage du forêt est plus délicat qu'avec un angle plus fermé. le pointage est alors indispensable.

Dans la mesure du possible, on a intérêt à utiliser les forets hélicoïdaux les plus courts disponibles parce qu'ils sont plus rigides que les forêts plus longs. Cependant, il faut savoir que la section de l'âme d'un foret augmente d'autant plus qu'on s'approche de la queue. Par conséquent, un foret court est préférable à un foret long recoupé.

Petite combine d'outilleur : lorsqu'un foret helicoidal vibre, on obtient souvent un trou trilobé. S'il s'agit d'une fraise a chanfreiner, le chanfrein est réalisé en dents de scie. Il suffit de lettre un chiffon epais entre l'outil et la piece pour eliminer les vibrations. Les aretes tranchantes vont passer à-travers le chiffon qui servira d'emortisseur. Le resultat est surprenant.

CHOIX DES ANGLES CARACTERISTIQUES

Angle de coupe

Cela a déjà été expliqué dans les parties précédentes de cet article : un angle de coupe négatif permet de réaliser des économies sur le budget plaquettes, mais il génère des efforts de coupe supérieurs. Par conséquent, les outils donnant une coupe négative sont a proscrire dans les cas suivants :

- machines de faible puissance ;

- machines peu rigides ;

- montage de pièce peu rigide ;

- pièce peu rigide ;

- matériau très sensible à l'écrouissage lorsqu'il y a plusieurs passes (Attention aux supéralliages.)

Angle de dépouille

Normalement, on ne doit jamais utiliser de plaquette avec un angle de dépouille différent de celui pour lequel le porte plaquettes a été conçu. Attention aux plaquettes de fraisage qui peuvent avoir deux dépouilles lorsqu'ils génèrent deux surfaces en même temps (épaulements.)

Angle de direction d'arête

L'angle de direction d'arête est souvent donné d'une part par la plaquette et d'autre part par le porte plaquette. Ce qui suit est assez méconnu des usineurs occasionnels qu'il soient particuliers ou professionnels dont l'usinage n'est pas leur principale activité. Ce petit "secret" de professionnels de l'usinage est en fait facile à comprendre et à prendre en compte.

Nous allons prendre pour exemple l'un des cas les plus critiques : a réalisation à l'outil d'un alésage profond de petit petit diamètre, dans un tube à paroi mince. Cas triplement critique parce que d'une part un tube mince fléchit beaucoup sous un effort de coupe radial et d'autre part un alésage de petit diamètre exige un outil de faible section. Lorsque l'alésage est long, il faut en plus que l'outil de faible section ait un porte-à-faux important.

On a instinctivement tendance à utiliser un outil dont la direction d'arête est à 45 degrés. C'est une erreur et nous l'allons montrer tout à l'heure.

(Petit couplet "lafontainesque", juste pour les "cultureux"! Si vous n'avez pas compris, laissez tomber...) Allez, pour mourir un peu moins ignare, je vous balance la meilleure (à mon avis) de Jean de la Fontaine qui est vraiment d'actualité en ces temps de macronavirus :

"Le principal ennemi de la liberté est un désir excessif de sécurité."

Hélas, ça fait bien trente ans qu'on est gouvernés par un seul parti. Il n'est ni de droite, ni de gauche. Ce n'est qu'une façade. C'est en fait un ramassis de "pétochistes". Et dans leur spécialité, ils sont très forts, croyez-moi.

Après cet intermède "macronavirien", revenons à notre alésage.

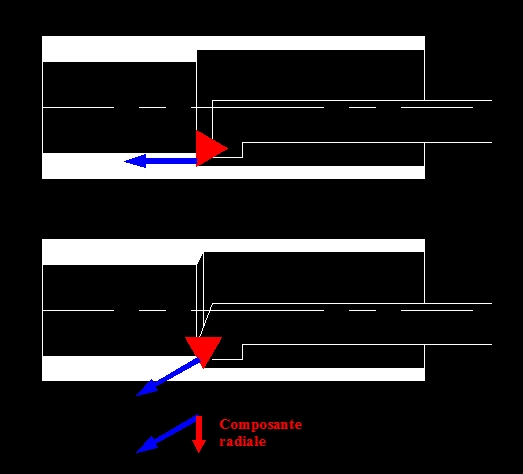

Ci dessous, des vues en coupe d'alésages identiques en cours de finition.

Les plaquettes sont représentées en rouge. Les efforts de coupe en bleu.

Lorsque la direction d'arête est perpendiculaire à l'axe de l'alésage, l'effort de coupe est axial et ni l'outil, ni la pièce ne peuvent fléchir.

Lorsque l'arête est inclinée, l'effort de coupe est oblique, donc avec une composante radiale symbolisée par la flêche rouge. Cette composante oblique fait fléchir l'outil et la pièce. La côte obtenue est inférieure à la côte attendue. La flexion de l'outil est constante si la surépaisseur usinée est constante. Par contre, celle de la pièce ne l'est pas. l'alésage obtenu sera d'autant plus grand que la zone observée se situe proche du mandrin. On réalise ainsi un superbe entonnoir, alors qu'il eut été si facile d'obtenir une pièce "parfaite" avec un outil à 90 degrés.

Tout ce qui précède concerne une approche macro-géométrique. Dans la réalité, les choses ne sont pas aussi parfaites. En effet, l'arête de coupe n'est pas intégralement à 90 degrés. Elle ne peut pas l'être parce qu'il existe forcément un rayon de bec. Et ce rayon se comporte localement comme une portion d'arête oblique. Il y a donc toujours une composante radiale d'effort. Et cette composante est d'autant plus importante que le rayon de bec est proche de la profondeur de passe. Or, le meilleur moyen de diminuer la flexion serait normalement la réduction de la profondeur de passe. Et c'est bien ce qu'il faut faire. Mais en réduisant le profondeur de passe, il faut aussi réduire le rayon de bec de l'outil. Un faible rayon de bec d'outil donne en général une pièce à l'apparence plus rugueuse. Pour compenser, il faut réduire l'avance par tour. Ce faisant, on peut généralement augmenter la vitesse de coupe ce qui conduit souvent à une réduction des efforts de coupe et par conséquent la flexion de pîèce et de l'outil. tout cela allant dans le sens d'une meilleure qualité géométrique.

La recette pour obtenir un alésage précis dans une pièce "critique" (en termes d'usinabilité opératoire) réside dans ces points :

- angle de coupe positif ;

- angle de direction d'arête nul ;

- rayon de bec le plus faible possible ;

- profondeur de passe faible ;

- avance faible ;

- vitesse maximale admissible ;

- refroidissement par arrosage, même s'il doit être externe pour des raisons de commodité, il minimisera les dilatations qui ne sont jamais identiques entre le début et la fin de la passe.

Parfois, ça ne suffit pas. Dans le cas de pièces très peu rigides, comme par exemple des silentblocs de compétition en polyuréthane, on est parfois obligé de les fretter dans un tube rigide pour augmenter leur rigidité. Ce n'est pas toujours facile, mais on s'en sort généralement parce que ce genre de pièce nécessite rarement autant de précision que les pièces métalliques.

Si ces précautions sont indispensables pour les pièces critiques, elles ne peuvent jamais nuire pour les pièces qui le sont moins : usinage sur l'extérieur de la pièce, parois épaisses, outils de forte section. S'en souvenir pourra vous être utile, j'en suis convaincu.

La cinquième partie de cet article traite de l'usure des outils et de leur réaffutage.

Lien vers la cinquième partie.

A découvrir aussi

- Alliages d'aluminium utilisés couramment pour la fabrication des monoplaces de compétition

- Filetages première partie : ce qu'il faut savoir pour la maintenance

- Fabrication des pièces. Usinage par abrasion, seconde partie : technologie des abrasifs

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres