Usinage à l'outil. troisième partie : géométrie et microgéométrie

INTRODUCTION

Dans la première partie de cet article, nous avons présenté les principaux matériaux pour réaliser des outils de coupe des métaux.

La seconde partie traite des revêtements utilisés sur ces matériaux pour en accroitre les performances.

Dans cette troisième partie, nous parlerons plus spécialement des plaquettes carbure amovibles. Le premier point abordé sera la désignation normalisée des plaquettes carbure. Ensuite nous parlerons des préparations d'arête. Si le premier point est assez connu du public, quoique pas forcément des débutants, les articles de vulgarisation axées sur les préparations d'arête sont nettement moins connus. Sauf de la communauté scientifique parce que de très nombreuses thèse doctorales et publications dans des revues avec comité de lecture s'y sont intéressé ces vingt dernières années.

Mais avant ça, comme c'est un sujet sur lequel on me sollicite très souvent, on va parler un peu de l'affutage des forêts à métaux.

AFFUTAGE DES FORETS A METAUX COURANTS (acier rapide et carbure)

Plutôt que de refaire ce qui existe déjà, je vous invite à visionner l'excellente vidéo de Marc Lecuyer.

Et celle-ci qui reprend les mêmes points, mais les angles de prise de vue me semblent meilleurs que ceux de la vidéo de Marc. Dans cette seconde vidéo, il s'agit dun affutage à dépouille tronconique complété par un amincissement de l'âme. On voit mieux le geste pour obtenir la dépouille à la fin de la vidéo.

L'affutage réalisé dans ces vidéos est réalisé à main levée et donne une dépouille tronconique. Mais lorsqu'on réalise le travail avec une affuteuse universelle, on a souvent intérêt à réaliser un affutage dit à trois pentes. Ce type d'affutage comporte deux dépouilles planes (au lieu d'une seule tronconique) et un amincissement de l'âme du forêt. Pour un foret à métaux d'usage général, on choisit une dépouille primaire de 8 à 12 degrés et une dépouille secondaire de 20 degrés. L'angle de pointe est réglé à 118 degrés pour l'usage général et 135 degrés pour le perçage d'aciers durs.

Ci-dessous, une video qui montre l'affutage d'un foret carbure par la méthode des trois pentes.

Cette longue vidéo interessera ceux qui veulent affûter mécaniquement leurs forets par la méthode des trois pentes qu'on appelle "four facet grinding" en anglais. Les vidéos qui traitent de ce sujet et qui sont libres d'accès sont assez rares sur Internet. Celle-ci est en anglais.

Dans mon atelier, les petits forêts en acier etaient affutés à la main avec dépouille tronconique, les forets carbure et les plus gros en acier (de 10 à 70) sont affutés à la machine avec double dépouille.

Depuis décembre 2022, je dispose d'une affuteuse semi-automatique à came Cuoghi. Les machines Cuoghi (italiennes) ou Bierley (anglaises) permettent d'affûter à la fois rapidement er precisemment les forets. Differents types d'affutages sont realisables. Ce sont des compagnes ideales. Un défaut ? Le prix...

AFFUTAGE D'UNE FRAISE DEUX TAILLES EN BOUT

L'affutage en bout d'une fraise deux tailles s'apparente à celui d'un foret avec la methode "four facet", mais l'angle de pointe se trouve dans l'autre sens. Un forêt est pointu, une fraise est légérement creuse (2 degrès de pente.) La dépouille est à double pente. La depouille primaire est souvent appelée témoin. On la réalise généralement à six degrés.

La dépouille secondaire n'est reprise qu'un affutage sur deux. Par conséquent, le témoin augmente légerement lors du second affutage.

Ici une vidéo réalisé dans l'atelier TRD. Elle concerne ce second affutage où seul le témoin est retouché.

DESIGNATION NORMALISEE DES PLAQUETTES D'USINAGE

Limites du système

La norme ISO 3364 définit une désignation normalisée pour les plaquettes en métal dur (pas seulement en carbure.) Cette désignation normalisée ne concerne que la géométrie des plaquettes. Pour les matériaux, chaque carburier est libre de choisir les désignations qui lui conviennent. Celui qui découvre un nouveau fabricant pourra toutefois guider son choix en s'appuyant sur les champs d'application tels qu'ils ont été présentés dans la première partie de cet article et définis par la norme ISO 10910 (P-M-K-N-S-H et 01 à 50.)

Les documents que nous présentons ci-dessous sont souvent connus dans leurs grandes lignes car publiés sous diverses formes par les détaillants ou les carburiers. Cependant, la plupart des synoptiques qu'on trouve sur les catalogues sont incomplets car les services commerciaux (surtout ceux des détaillants) ont une propension à ne pas présenter les produits qu'ils ne sont pas en mesure de fournir.

Nous tenons à vous mettre en garde sur les limites du système :

- Certains carburiers, notamment Sandvik Coromant, semblent avoir une aversion pour les designations normalisées, voire parfois pour les dimensions normalisées. Nous ne saurions que recommander à ceux qui ont choisi des porte-outils de cette marque de choisir leurs plaquettes chez ce fournisseur. Dans une moindre mesure, ISCAR, CERATIZIT et parfois SECO seraient aussi de mauvais élèves à ce sujet. En tout cas c'est notre ressenti. Trouver des plaquettes pour leurs excellents outils de fraisage chez leurs concurrents relève souvent d'un défi. Il est important de le savoir avant d'acheter l'outil. Une fois qu'on l'a, on est souvent marié pour le meilleur et pour le pire avec celui qu'on a choisi.

- En ce qui concerne les plaquettes de tronçonnage, la majorité des carburiers sont dans ce cas ;

- C'était également le cas pour les plaquettes de filetage, mais la tendance actuelle est à la convergence. Il reste un peu de chemin à parcourir. Il est fort probable que les carburiers qui ne rentreront pas dans le rang de cette harmonisation générale vont se retrouver isolés et à terme souffrir de leur stratégie de protectionnisme. Quel que soit le domaine, le protectionnisme est une vision court-termiste. L'Histoire (avec un grand H) nous apporte de très nombreux témoignages à ce sujet.

- Pour les petites têtes d'alésage micrométriques, même si les dimensions sont souvent normalisées, l'offre en plaquettes est souvent tellement limitée qu'on ne peut pas parler de réelle concurrence entre fabricants. Pour l'instant.

La norme ISO 3364

Il est interdit de publier les normes et même d'en faire des copies. Il faut bien gaver le panel d'experts qui les a rédigées. C'est en tout cas mon avis. Mais rien n'empêche de les commenter...

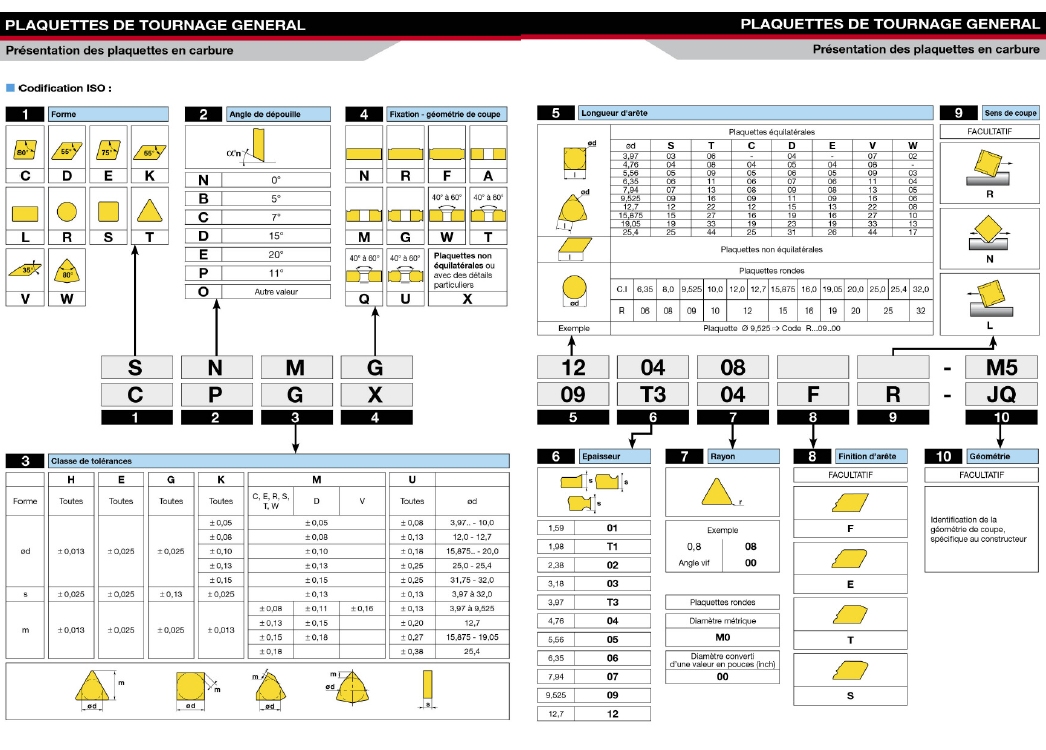

Il y a donc une foule de documents qui présentent la désignation normalisée des plaquettes, mais j'avoue que j'ai un petit faible pour celui que je présente ci-dessous que je considère comme l'un des plus complets et qui si je ne me trompe pas est celui de Mitsubishi.

Cliquer dans l'image pour la voir agrandie.

Quatre premiers caractères

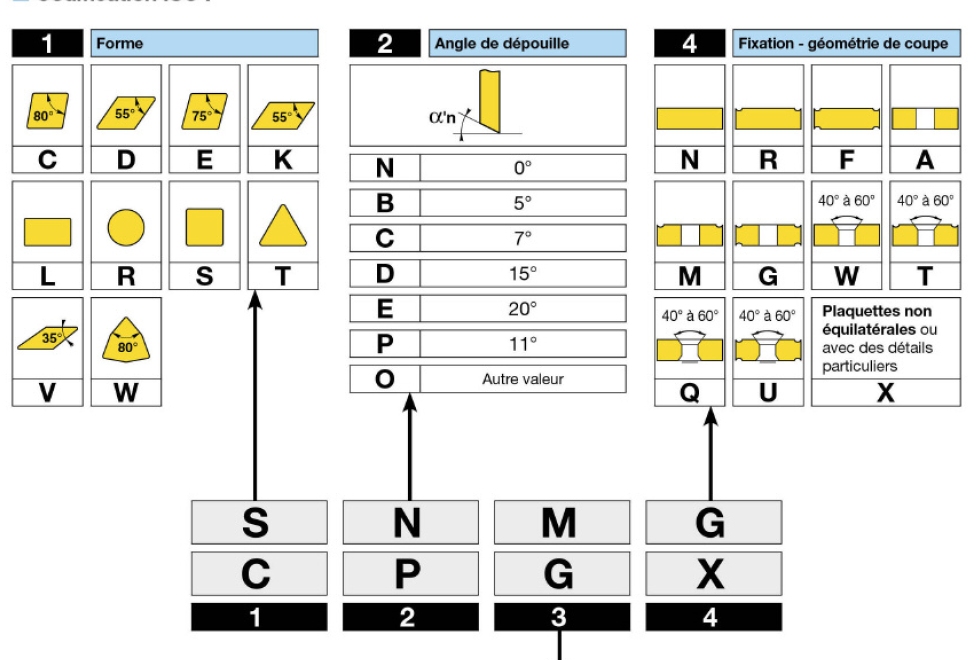

Selon la norme ISO 3364, les quatre premiers caractères de la désignation des plaquettes sont des lettres et désignent dans l'ordre :

- La forme générale de la plaquette ;

- l'angle de dépouille de la plaquette ;

- la tolérance dimensionnelle de la plaquette ;

- le mode de fixation de la plaquette.

N.B. : déjà à ce niveau-là, certains fabricants ont choisi d'équiper leurs porte-outils de plaquettes de type X. Ainsi, ils s'assurent une rente à vie puisqu'ils sont souvent les seuls à être en mesure de fournir des plaquettes. Par conséquent, il faut se méfier des outils offerts où vendus "à prix cadeau", parce qu'en fait le cadeau est surtout pour celui qui vendra les seules plaquettes qui s'adaptent sur l'outil.

En théorie, toutes les combinaisons sont possibles entre les quatre premiers caractères de la désignation normalisée. En pratique ce n'est pas le cas. Compte tenu que les plaquettes de dépouille nulle (type N) sont obligatoirement utilisées sur des porte-outils qui donnent à la face de coupe un angle négatif, ce sont celles qui encaissent normalement les plus grands efforts de coupe. Par conséquent, elles nécessitent des fixations robustes. En conséquence, il existe des plaquettes à dépouille nulle à fixation par levier (la majorité), à bride (parfois), mais pas de plaquette à dépouille nulle à fixation par vis. Ou plus exactement, s'il en existe, ce sont forcément des exceptions.

Une autre combinaison est improbable : celle d'une plaquette dépouillée et à fixation de type G ou U car une telle architecture correspond à des plaquettes réversibles ce qui est géométriquement impossible.

Remarque : il n'existe pas de possibilité de montage correct sur un porte-outil d'une plaquette

- de forme différente ;

- de dépouille différente ;

- de fixation différente ;

de celles prévues à l'origine. Même si la plaquette rentre dans le logement, elle sera mal calée.

Par contre, en tournage on peut monter des plaquettes de tolérances différentes. Et c'est aussi vrai en fraisage à condition que toutes les plaquettes équipant un outil aient une tolérance réduite. Dans le cas contraire l'outil fonctionnera mais certaines plaquettes risquent de prendre des copeaux plus importants que les autres. Un tel montage peut presque toujours être accepté en ébauche, mais plus rarement en finition.

L'utilisation de plaquettes de tolérances réduites n'a de réel intérêt en tournage que pour les travaux de série. Cependant, paradoxalement il arrive que des plaquettes à faible tolérance se vendent moins cher que d'autres à tolérance plus large. Là, on n'est plus dans la technique, mais dans des considérations commerciales.

Six caractères suivants

La norme ISO 3364 affecte les six caractères suivants qui sont des chiffres (du cinquième au dixième caractère) aux dimensions des plaquettes. dans l'ordre :

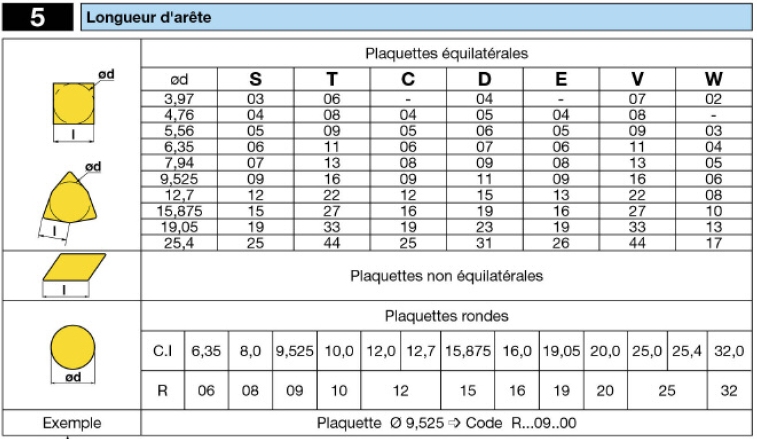

- les deux premiers caractères correspondent à la dimension nominale d'arête de la plaquette. C'est un peu compliqué car la codification dépend de la forme de la plaquette (premier caractère de la désignation) et le plus simple est de se reporter au tableau ci-dessous (zoom du document précédent.)

Fréquemment, on dit qu'une plaquette peut prendre des passes maximales correspondant au tiers de sa longueur d'arête. C'est à mon avis beaucoup, un quart me semble un peu plus raisonnable. Exception, évidemment, pour les plaquettes à fileter qui travaillent uniquement par faibles passes. Donc dans un cas général, l'amateur qui ne cherche pas la productivité maximale n'a pas grand intérêt à s'équiper de plaquettes de taille supérieure à 16. En effet, le coût des plaquettes de taille supérieure est en général très nettement supérieur. Pourquoi acheter une arête dont on n'utilisera qu'une partie ? L'exception vient encore des plaquettes à fileter. En effet, les plaquettes de taille 16 sont limitées à un pas de 3 mm. Pour les pas plus gros, on est obligé d'utiliser des plaquettes plus grosses et le porte-plaquette qui va avec...

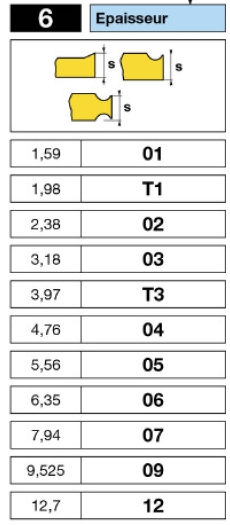

- les deux caractères suivants correspondent à l'épaisseur de la plaquette. Là aussi, la codification n'est pas évidente et on a intérêt à se reporter au tableau ci-dessous.

Là aussi, mieux vaut rester dans les dimensions courantes si on ne veut pas payer ses plaquettes bien plus cher. A partir de la taille 5, les prix augmentent fortement. En-dessous de 3, c'est aussi le cas, mais généralement quand le problème se pose on n'a pas vraiment le choix pour des raisons d'encombrement.

- Les deux caractères suivants correspondent au rayon de bec de la plaquette exprimé en dixièmes de millimètres.

Remarque : il n'existe pas de possibilité de montage d'une plaquette de longueur d'arête non appropriée sur un porte-outil. Il peut parfois être possible de monter une plaquette d'épaisseur différente, cela dépend entre-autres du type de fixation et demande une vérification de la montabilité. En fraisage, la règle d'identité des plaquettes équipant un outil doit être respectée.

Il est toujours possible de monter une plaquette de rayon de bec différent sur un porte-outil. Et c'est même souhaitable. On choisit en ébauche d'importants rayons de bec car ce sont ceux qui rendent les plaquettes les plus robustes. Il y a cependant une limite à cette règle : la profondeur de passe doit toujours être supérieure au rayon de bec.

On choisit en finition de faibles rayons de bec car ce sont ceux qui en minimisant les efforts radiaux permettront d'atteindre la précision dimensionnelle maximale. Evidemment, lorsqu'un congé de faible rayon est souhaité sur la pièce, on est obligé de choisir un faible rayon de bec pour l'obtenir. Pour l'alésage de tubes (minces), il est fortement conseillé de choisir de faibles rayons d'arête pour éviter les flexions de pièces qui nuiraient à la précision de l'alésage.

Quatre derniers caractères

Les quatre derniers caractères sont ceux pour lesquels on trouve le moins d'information dans les catalogues des revendeurs. Ce sont des caractères facultatifs, mais ils n'en sont pas moins importants pour cela. C'est même souvent à notre avis là que se cachent les détails qui font la différence entre une plaquette qui va donner des résultats moyens et la plaquette qui va permettre d'approcher l'excellence.

- Le onzième caractère correspond à la préparation d'arête qui est ll'objet du second volet de cette troisième partie consacrée l'usinage à l'outil. Nous y reviendrons donc un peu plus tard.

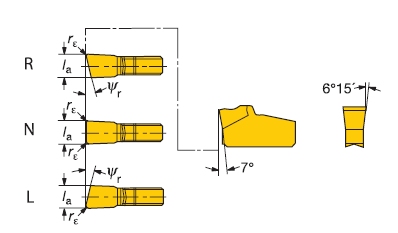

- Le douzième caractère correspond à la direction d'arête : R : Right (droite), N : neutral (neutre) L : Left (gauche.) Souvent négligée à tort, cette direction fait pourtant parfois la différence entre une plaquette quelconque et celle qui fait parfaitement le job.

Par exemple, pour une plaquette à tronçonner, choisir la bonne direction d'arête va conditionner le côté où va se trouver la bavure de tronçonnage.

Document Sandvik Coromant

En choisissant la bonne direction, on évite l'ébavurage de la pièce une fois tronçonnée. L'autre côté de la coupe restant sur le tour, l'ébavurage est nettement moins contraignant.

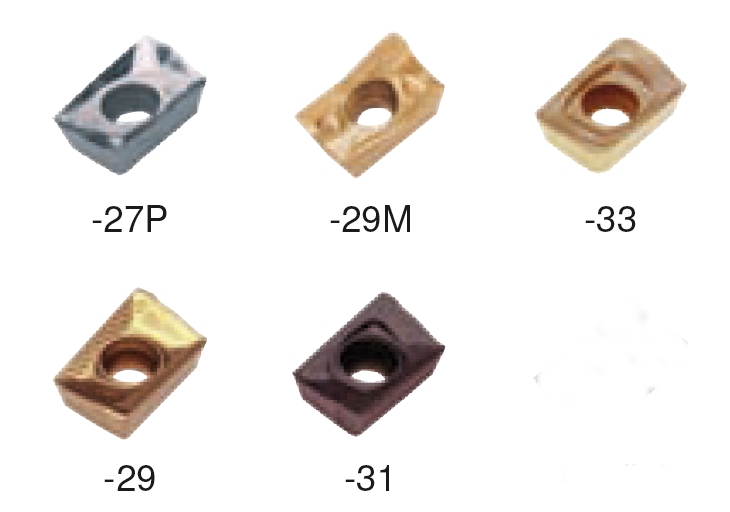

- Les deux derniers caractères sont laissés à la disposition du carburier pour identifier les spécificités de la géométrie. Quelques exemples ci-dessous:

Différentes géométries pour plaquettes APKT, document Ceratizit

PREPARATIONS D'ARETE

Je lis parfois les commentaires des internautes qui achètent de l'outillage par correspondance. Souvent on lit : fraise de bonne qualité, c'est un vrai rasoir, je me suis coupé en la déballant. Ce genre de remarque me fait régulièrement sourire, parce qu'une fraise pour usiner le métal n'a pas nécessairement besoin d'être tranchante comme un rasoir.

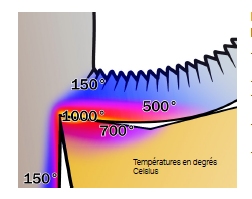

Autrefois, on s'ingéniait à essayer d'obtenir des arêtes aussi fines que possible pour minimiser les efforts de coupe. Ce postulat est tout à fait licite. Et il a toujours de l'intérêt pour les usinages réalisés avec des machines peu rigides (machines en mauvais état, petites machines de bricolage chinoises.) Cependant, un outil très acéré a du mal à évacuer la chaleur et a tendance à surchauffer dans la zone de l'arête tranchante. Et de la chaleur, il s'en dégage puisque la puissance dissipée par la coupe se retrouve intégralement transformée en chaleur qui se répartit entre le copeau, la pièce, le fluide de coupe et... l'outil !

N.B. : les petites machines chinoises n'étant généralement pas équipées pour l'arrosage, la part du flux thermique absorbé par l'outil augmente.

Dans l'outil, c'est justement le voisinage de l'arête tranchante qui est le plus sollicité thermiquement.

Document SANDVIK COROMANT

De plus, les zones les plus minces de la plaquette sont aussi celles qui résistent le moins bien aux chocs. Si ce point est peu important en tournage à coupe non-interrompue, il le devient lorsqu'il y a des interruptions ou pour les opérations de fraisage.

Et en définitive, la finesse extrême d'une arête neuve ne peut pas persister longtemps. Plutôt que de réaliser une arête "idéale" (de rasoir) qui va se transformer de manière non maitrisée, il est préférable de viser une géométrie certes un peu moins optimale du point de vue des efforts de coupe, mais qui aura de fortes chances d'être conservée. Cette guerre entre l'optimum en termes de mécanique et l'optimum en termes de thermique conduit à la philosophie qui gouverne la préparation d'arête.

La préparation d'arête est un sujet auquel s'intéressent les carburiers depuis quelques années, mais les utilisateurs n'en avaient pas conscience. La recherche universitaire s'y est beaucoup investie. C'est d'ailleurs lors de mon passage au CNRS que j'ai rencontré Joel RECH qui m'a ouvert les yeux à ce sujet. Depuis j'ai découvert que de nombreux travaux avaient eu lieu ou étaient en cours. A ma connaissance, les thèses doctorales qui ont concerné ou pris en compte l'impact des préparations d'arêtes ne manquent pas :

- Thèse de Naoual SABHKI soutenue à Nancy en 2018

- Thèse de Florent BARELLI soutenue à Toulouse en 2016 ;

- Thèse de Theo DORLIN soutenue à Cluny en 2016 ;

- These de Sebastien CAMPOCASSO soutenue à Paris en 2013 ;

- Thèse de Rami MOHAMMAD soutenue à Toulouse en 2011 ;

- Thèse de Pierre NAISSON, soutenue à Grenoble en 2011 ;

- Thèse de Gaétan ALBERT soutenue àBordeaux en 2010 ;

- Thèse de Brigitte VASQUES soutenue à Tours en 2008 ;

- Thèse de Frédéric VALIORGUES soutenue à saint Etienne en 2008 ;

- Thèse de Joel RECH soutenue en 2002 ;

- Thèse de Medhi REMADNA soutenue à Lyon en 2001.

Et ça rien qu'en France ! J'en oublie d'ailleurs probablement. Mais cet inventaire n'est là que pour montrer que le sujet intéresse toujours et encore au plus haut point les scientifiques et aussi les industriels puisqu'ils financent généralement leurs travaux. J'invite ceux qui ont un peu de temps libre à lire ces thèses. J'avoue que je ne les ai pas toutes lues. Mais pour en avoir parcouru ou approfondi plusieurs, beaucoup d'ailleurs, dans toutes sortes de domaines, je sais que d'une part c'est très formateur et d'autre part c'est bien plus sympathique que la télé-irréalité qui à mon avis ne fait rêver que les imbéciles. "C'est mon avis et je le partage" comme le disait si bien humoristiquement celui qui est devenu le professeur RECH...

Pendant longtemps, il a fallu lire la littérature scientifique et universitaire pour trouver des informations.

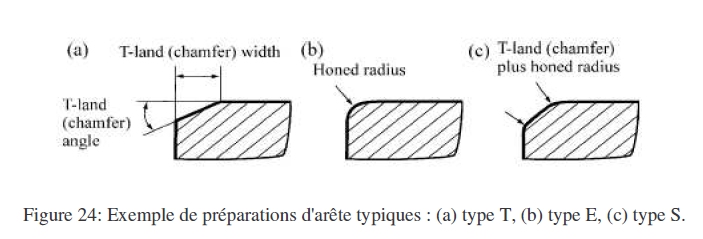

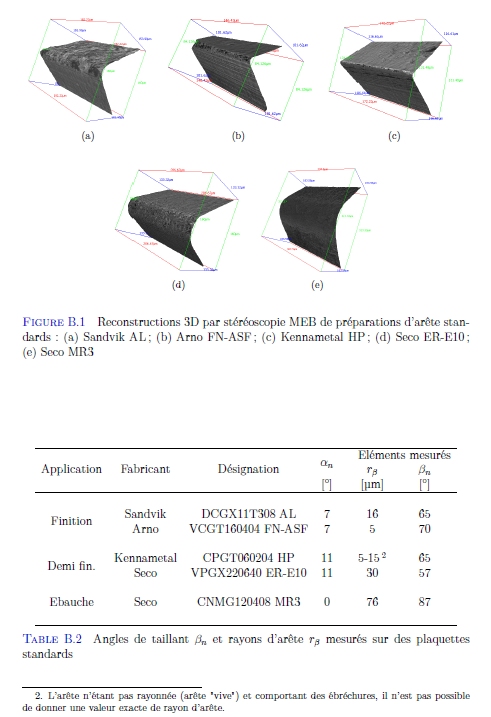

Préparations d'arêtes typiques (extraite de la thèse de B. VASQUES)

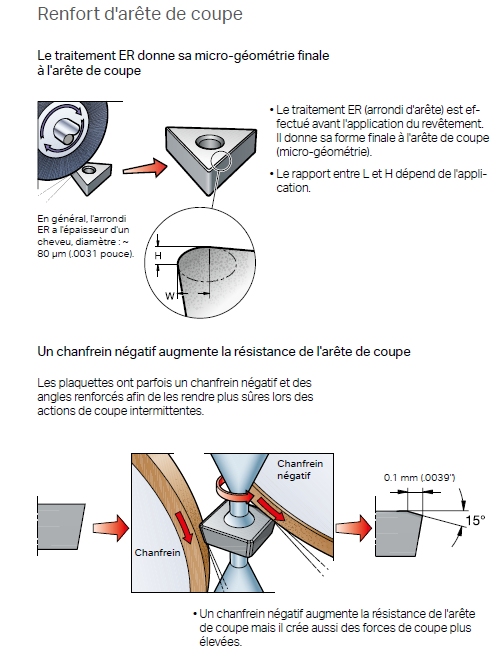

Mais désormais les connaissances les plus importantes sont à la portée du grand-public via les catalogues de certains carburiers eux-mêmes. Ci-dessous, des informations communiquées par SANDVIK COROMANT.

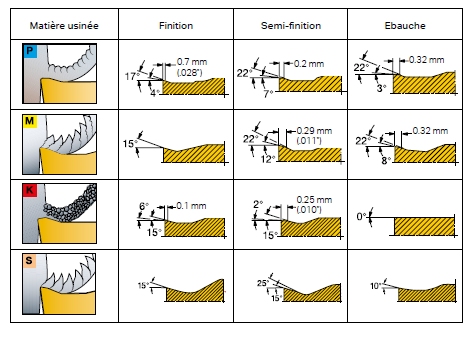

Sandvik Coromant, qui décidément n'est pas avare d'informations, publie également ce tableau particulièrement intéressant puisqu'on y voit à la fois le brise-copeau (macro-géométrie) et la préparation d'arête (micro-géométrie.) Par contre, il n'y a pas d'information sur d'éventuels rayons d'arête.

Ci-dessous, un extrait de la thèse de Sebastien CAMPOCASSO

Usure des outils en fonction de la préparation d'arête (extrait de la thèse de Joel RECH)

Nul doute que les carburiers sérieux mettent en oeuvre sur leurs produits "premiums" des solutions pour obtenir des arêtes à la géométrie bien maîtrisée et proposent des géométries adaptées à l'usage auquel les plaquettes sont destinés. Mais qu'en est-il des plaquettes vendues à vil prix sur des sites qui font la promotion de commerçants qui tiennent plus du camelot que du magasin de fournitures industrielles ?

Déjà, rien ne prouve a priori que les plaquettes "de marque" vendues 10 Euros la boite ne soient pas des contrefaçons. Mais même en admettant qu'elles soient effectivement produites par ou pour le compte des marques qu'elles revendiquent, ne sont-ce pas des produits de qualité inférieure fabriqués exclusivement pour une clientèle occasionnelle ? La désignation normalisée ne garantit en fait que la forme et le dimensionnel. La nuance revendiquée est censée garantir la composition du substrat et celle du revêtement. Mais en ce qui concerne la rectification de l'arrête, la forme optimale de son rayon ou du plat nécessaire au fonctionnement optimal pendant la durée de vie escomptée, quelle garantie a t'on ?

Ci-dessous, des zooms d'une photo où des plaquettes ont été placées côte à-côte. Sur la première photo, une plaquette CCMT 060204 UE6020 Mitsubishi Materials, "made in Japan" (c'est inscrit sur la boite) achetée en Chine à bas prix (très récemment.)

Sur la seconde photo, une plaquette CCMT 060204 f2 TP200 SECO "made in Sweden", achetée en France à peu près 20 fois plus cher que la précédente.

Ces plaquettes sont neuves.

Malheureusement, il n'a pas été possible de trouver deux plaquettes de marques et modèles strictement identiques mais de provenances différentes parce qu'ici il y a très peu de plaquettes achetées en Chine. Mais peut-être êtes-vous en mesure de le faire ? Je serais ravi que vous puissiez me communiquer les résultats des recherches que vous pourrez entreprendre. Idéalement, il faudrait réaliser des photos sous loupe binoculaire. Or, je n'en ai plus depuis que j'ai arrêté mon activité professionnelle.

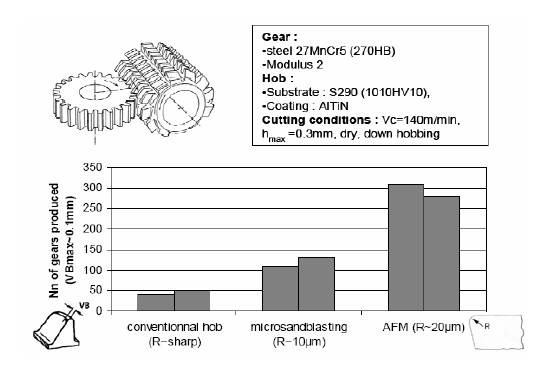

Microgéométrie des plaquettes CBN

Le lien suivant renvoie vers un article de Gear Solutions consacré aux problématiques spécifiques à l'usinage dur avec plaquettes CBN.

Fin provisoire de ce chapitre sur la géométrie des plaquettes d'usinage.

Dans la quatrième partie, on parlera du choix d'un outil en fonction :

- de l'usinage qu'on souhaite réaliser ;

- de la machine qu'on va utiliser et de l'ablocage de la pièce.

Normalement, tout ça devrait se déduire de ce qui a été dit précédemment. Mais il n'est de vaccin sans piqure de rappel. Et puis, il y a quelques subtilités que seuls les professionnels de l'usinage maitrisent.

Merci de votre attention.

Derniere mise à jour decembre 2022

A découvrir aussi

- De nouvelles soupapes pour les très hauts régimes

- Arrivée d'une nouvelle fraiseuse (guide d'achat fraiseuse intégré)

- Usinage à l'outil. Quatrième partie : critères de choix d'un outil

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres