Usinage à l'outil. Seconde partie : les revêtements d'outils

INTRODUCTION

Dans la première partie de cet article, nous avons parlé des matériaux utilisés pour la fabrication des outils de coupe des métaux.

Cette seconde partie est consacrée aux revêtements utilisés sur les substrats qui ont été présentés dans la première partie. Ces revêtements ont plusieurs intérêts :

- ils peuvent favoriser le dégagement du copeau en diminuant le coefficient de frottement ;

- ils peuvent diminuer le risque d'adhésion du copeau (arête rapportée) ;

- ils peuvent rendre l'arête de coupe plus dure ce qui lui permet de pénétrer des matériaux plus durs et également de résister à l'abrasion ;

- Ils peuvent protéger contre les phénomènes d'oxydation à haute température ;

- ils peuvent servir à diffuser la chaleur ou l'orienter préférentiellement vers le copeau pour éliminer les pics de température dans l'outil.

Dans ce qui suit, nous allons très rapidement parler des traitements qui permettent uniquement de favoriser le glissement du copeau avant d'aborder ensuite ceux qui ont en plus d'autres impacts.

TRAITEMENTS D'OUTILS FAVORISANT UNIQUEMENT LE GLISSEMENT DU COPEAU

Les traitements favorisant uniquement le glissement du copeau sont surtout utilisés pour les forêts et les tarauds. Les matières à copeaux longs (aciers doux, et alliages d'aluminium) sont souvent sources de bourrages qui conduisent à des ruptures d'outils.

Les goujures des outils peuvent être phosphatées ou polies. On reconnait souvent un forêt non revêtu de qualité au fait que ses goujures sont polies. Ou plus exactement, un foret dont les goujures sont particulièrement rugueuses doit généralement être considéré comme un outil de piètre qualité.

Traitement vapeur

Traitement souvent réalisé sur les forets et tarauds. Lien vers article

TRAITEMENTS D'OUTILS PERMETTANT (ENTRE AUTRES) L'AUGMENTATION DE LA VITESSE DE COUPE ET LA DUREE DE VIE DES OUTILS

Dépôts en surface de type PVD

Les matériaux des outils peuvent être revêtus par procédé PVD. PVD est l'abréviation de l'anglais Plasma Vapour Deposit.

Il s'agit principalement d'une technique de revêtement par vaporisation. Le matériau solide précurseur est bombardé sous vide par un faisceau d'électrons, de telle manière qu'il emette des atomes de ce matériau.

Ces atomes libérés pénètrent alors dans la chambre de réaction où le substrat de revêtement a été placé entre 400 et 600 °C. Pendant le transport, les atomes peuvent réagir avec des gaz pour produire un matériau de revêtement ou les atomes eux-mêmes peuvent devenir le matériau de revêtement. Les atomes tels qu'émis ou ayant réagi se déposent sur le substrat en formant une fine couche.

Les revêtements PVD constituent un dépot qui recouvre le substrat en acier rapide ou carbure. Ils ont donc une épaisseur qui modifie un peu la géométrie d'arête. Ils sont généralement plus tenaces que les revêtements CVD.

Revêtements de type CVD

CVD est un dépôt chimique en phase vapeur. C'est une méthode pour déposer un solide et former un film mince à partir d'un matériau en phase gazeuse. Même si cette méthode est quelque peu similaire au PVD, il existe une certaine différence entre le PVD et le CVD.

Le matériau de revêtement est envoyé dans une chambre de réaction sous forme de vapeur à une certaine température. Là, le gaz réagit avec le substrat, ou il se décompose et se dépose sur le substrat. La réaction se produit sous vide pour garantir qu'il n'y a pas de gaz autre que le gaz réactif. La température du substrat est déterminante pour la réaction chimique.

Les revêtements CVD sont généralement moins tenaces, mais plus durs que les revêtements PVD.

Quelques revêtements courants d'outils

Vitesse de coupe

Les vitesse indiquées dans ce qui suit sont calculées par simulation numérique à l'aide du logiciel FS WIZARD sur la base de la vitesse optimale (= 100 % ) pour usinage avec un outil HSS non-revêtu dans les conditions suivantes :

Fraisage (rainurage) d'un acier 42CD4 prétraité dans les conditions suivantes :

- Fraise HSS 4 dents de 20 mm de diamètre avec rayon de 0,5 mm

- Profondeur de coupe 2 mm.

HSS : Vc =100 %

HSS Co : Vc = 120 %

Carbure : Vc = 353 %

Revêtement nitrure de titane (doré)

Le nitrure de titane (TiN) est le plus ancien revêtement PVD utilisé sur les outils de coupe. C'est aussi le plus polyvalent. La couche déposée mesure entre 2 et 4 microns.

Document Voelkel

Revêtement doré très couramment employé autant sur les aciers rapides que sur les carbures de tungstène. Le nitrure de titane est un composé chimique de formule TiN. Il s'agit d'une céramique ultraréfractaire très dure et résistante à la corrosion. Dans l'air, l ne présente les premiers signes d'attaque chimique qu'à des températures supérieures à 600 °.

Le nitrure de titane présente une dureté de 1 800 à 2 800 Hv, un module d'élasticité de 251 GPa. Ces valeurs sont à comparer à celles des aciers rapides et carbures de tungstène :

Acier rapide trempé : environ 850-900 Hv et 210 GPa

Carbure de tungstène jusqu'à 1500 Hv (plaquettes dures) mais souvent moins (plaquettes tenaces).

Le TiN présente un coefficient de frottement de l'ordre de 0,5.

Le dépôt est réalisé entre 450 et 550 °C. N.B. : attention aux outils de bricoleurs vendus à prix cassés : si l'acier de base n'est pas autotrempant, il sera revenu lors du traitement PVD !

Convient pour les aciers jusqu'à 1100 MPa (fraises acier au cobalt), les alliages d'aluminium.

Les vitesses correspondantes calculéees avec FS Wizard sont respectivement :

110 % pour de l'HSS revêtu TiN

132 % pour de l'HSS Co revêtu TiN

388 % pour du carbure revêtu TiN.

Certains carburiers déposent du nitrure de titane par procédé CVD. Vraisemblablement en multicouche. Probablement à plus haute température qu'en CVD. Donc a priori uniquement sur carbures. Ils revendiquent une meilleure résistance à l'usure et une plus grande détectabilité de l'usure.

Revêtement en carbure de titane (gris)

Employé seul, c'est aujourd'hui un revêtement dépassé. Il fut le premier revêtement CVD utilisé (source Sandvik Coromant.) Est peut-être encore utilisé pour les revêtements multicouches.

Le carbure de titane est gris. C'est une céramique ultraréfractaire (point de fusion 3150 °C) résistante à la corrosion dans l'air jusqu'à 800 °C

Matériau ultra-dur de module d'élasticité 460 GPa

Pas de donnée disponible sur notre logiciel pour le calcul des vitesses de coupe.

Revêtement en carbonitrure de titane (gris bleuté à reflets violets)

Le Carbonitrure de titane (TiCN) a commencé à être utilisé après le TiN.

Le TiCN a une dureté pouvant atteindre 3000 Hv et un coefficient de frottement de l'ordre de 0,2. La couche est comprise entre 1 et 3 microns et réalisée entre 450 et 550 °C.

Utilisation : usinage d'aciers jusqu'à 1100 MPa, inox, alliages d'aluminium à moins de 10 % de silicium.

Ce revêtement semble de moins en moins employé au profit du TiN, moins cher, et du TiAlN plus performant. Il offre néanmoins un avantage de poids pour le mécanicien amateur : il y a des stocks d'outils neufs à vendre et comme la demande semble beaucoup faiblir du côté des industriels, il y a parfois des opportunités à saisir. Avec le TiCN, on a beaucoup moins de chances de tomber sur un outil de pacotille recouvert d'une finition dorée, comme c'est le cas de nombreux outils "titanés" vendus au grand-public.

Vitesses calculéees :

HSS Cobalt + TiCN = 143 %

Carbure + TiCN = 420 %

Revêtement en nitrure d'aluminium-titane, majoritairement titane (Violet sombre, presque noir)

Le revêtement TiAlN a une dureté d'environ 3100 Hv. Son module d'élasticité avoisine 35 GPa Il est déposé entre 450 et 550 °C. La couche varie entre 2 et 4 microns. Elle a un coefficient de frottement d'environ 0,6.

Convient pour l'usinage des aciers jusqu'à 1100 MPa (fraises acier) certains fabricants revendiquant jusqu'à 1400 MPa pour des fraises à 8% de cobalt, 65 HRc (Fraises carbure), les inox, fontes, alliages d'aluminium, cuivreux, plastiques.

Résiste à 1000 degrés, ce qui permet d'usiner à sec (avec des carbures.)

Revêtement haut de gamme couteux.

Vitesses calculéees :

HSS Cobalt + TiAlN = 204 %

Carbure + TiAlN = 600 %

Revêtement nitrure de silicium-titane (Bronze)

Revetement TiSiN. Ce nouveau revêtement ultra-dur est en train de prendre de plus en plus de place sur le marché. Il est déposé à 450-550 °C.

Document Balzers

Dureté 3500 à 3800 Hv, module d'élasticité environ 38 GPa, coefficient de frottement environ 0,4.

Résiste jusqu'à 1100 °C. Permet l'usinage à sec.

Particulièrement performant dans les inox.

Revetement trop recent, pas de donnée de simulation disponible. En extrapolant d'après des données fournisseurs, serait capable de 900 % dans des inox austénitiques avec fraises carbure revêtues.

Revêtement en nitrure d'aluminium-titane, majoritairement aluminium (gris ou bleu métallique)

Revetement AlTiN Revêtement extrêmement récent.

Document Dormer

Fraises chinoises revêtues AlTiN

Dureté 3500 Hv, epaisseur 2 à 4 microns, déposé entre 450 et 550 °C.

Les revêtements bleutés sont plutôt utilisés sur les productions asiatiques et seraient selon certains auteurs plus spécialement destinés à l'usinage des alliages d'aluminium et les gris sur les produits européens. Les bleus pourraient être plus fins (1 µm) et sont souvent commercialisés sous le nom de NaCo : Nano Coatings.

Il existe aussi un Naco Gold. C'est un revêtement bicouche : AlTiN + TiN.

Et aussi un NaCo3 tricouche. (Source Pannonplatit.)

Revendiquent l'usinage jusqu' à 70 HRc pour certaines productions.

Résistent jusqu'à 1200 °C. Certains auteurs indiquent que ces revêtements doivent fonctionner de préférence à sec.

Vitesses calculées par simulation

HSS Co + AlTiN = 286 %

Carbure + AlTiN = 840 %

Nous avons testé plusieurs outils d'origine asiatique (bleus). Il s'agissait de fraises carbure. Le premier essai a consisté à percer une touche de micromètre en acier trempé très dur sur un tour (fraise de diamètre 4 mm dans la poupée mobile.) Resultat parfait malgré une vitesse de coupe relativement faible (tour à 2000 tours/minute au maximum de ses capacités.) Le second essai a eu lieu sur une perceuse. Il s'agissait de percer un trou dans une lame à tronçonner Sandvik. Perçage diamètre 5 mm à 2600 tours / minute (machine de perçage à fond) réussi.

Pour l'instant nous n'avons pas d'expérience en fraisage.

Revêtements multicouches

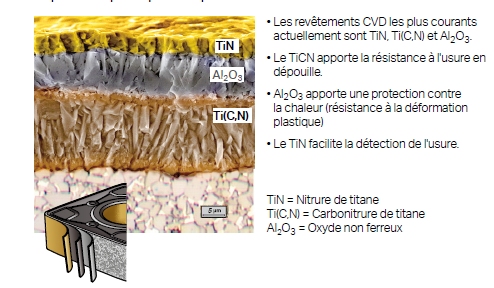

Si les revêtements monocouche sont très utilisés sur les outils monoblocs, il n'en est pas de même pour les plaquettes à jeter. De nombreux carburiers utilisent les qualités des différents revêtements en les associant pour former des multicouches. L'alumine (Al2O3) est une céramique, en fait un oxyde d'aluminium extrêmement dur, isolant et réfractaire. C'est l'un des matériaux qu'on peut associer à ceux que nous avons présentés.

Ci-dessous un exemple extrait du catalogue Sandvik Coromant

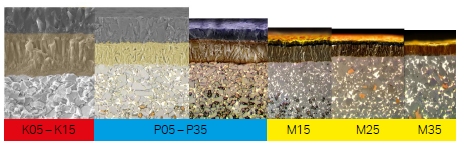

Les bons carburiers adaptent les revêtements multicouches à l'utilisation des plaquettes. Ci-dessous un autre document extrait du catalogue Sandvik Coromant.

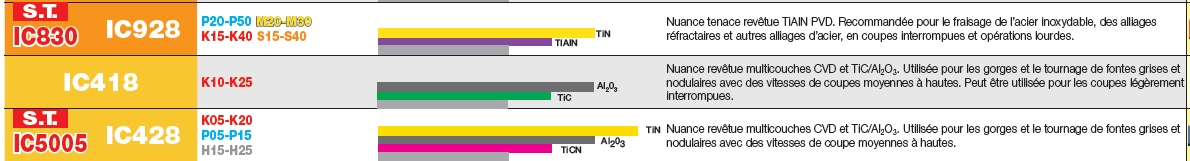

D'autres exemples, extraits du catalogue ISCAR qui montrent que les carburiers sérieux adaptent les revêtements en fonction des nuances des plaquettes.

Il est clair que cette technologie qui ne se voit qu'à l'usage a un coût. Si acheter cher n'est pas l'assurance d'avoir un produit de très haute technicité, en revanche acheter a vil prix est quasiment celle de pas avoir ce qui se fait de mieux. Sachant cela, chacun voit midi à sa porte. Il est clair qu'un outil peu sollicité n'a pas forcément besoin d'être de qualité premium, mais d'autres, comme les plaquettes à tronçonner méritent largement qu'on les choisisse en portant une grand attention à leur qualité. Sans ça, on va au devant de déboires qui peuvent aller jusqu'à faire perdre toute confiance en soi.

A contrario, est-il nécessaire d'acheter des forêts revêtus pour un usage courant ? Nous pensons que non. En effet, dans la vie d'un forêt, il est normalement appelé à subir de nombreux réaffutages. Or, l'affutage enlève le revêtement. On paye donc un revêtement qui n'accompagnera pas l'outil pendant toute sa vie. Et j'avoue que j'ai un petit sourire aux lèvres quand je vois des bricoleurs acheter des forets HSS laminés revêtus TiN au prix où ils pourraient avoir des forêts HSS Co taillés non revêtus. Tout ce qui brille n'est pas d'or !

Une autre remarque qui me semble importante : il n'est pas suffisant de choisir de bons revêtements pour faire de bons outils, encore faut-il choisir la bonne épaisseur. A force de multiplier les couches l'ensemble finit par avoir une épaisseur conséquente. Or, si en ébauche une forte épaisseur de revêtement permet d'isoler quelque peu le corps d'outil de la source de chaleur produite par la coupe, cette épaisseur devient vite gênante pour les usinages de finition. Les plaquettes de qualité sont rectifiées avant le revêtement. Les plaquettes de finition ont des arêtes acérées (nous verrons ça en détails dans la troisième partie de ces pages consacrées aux outils de coupe.) la multiplication de couches trop épaisses sur une arête fine finit par la transformer en une géométrie imprécise ce qui contribue à augmenter fortement le copeau minimal.

Il suffit d'observer une plaquette à bas coût avec une loupe pour constater que ses arêtes ne sont pas comparables à celles d'une plaquette de grande marque de référence identique.

Enfin, pour certaines applications, notamment l'usinage du bois qui demande des arrêtes particulièrement vives, il est généralement préférable de choisir des plaquettes non revêtues. C'est le cas de la plupart des plaquettes à bois. En ce qui concerne l'usinage de certaines nuances d'alliages aluminium-magnésium, nous n'avons pas de retour d'expérience, mais il vaut certainement la peine de se poser la question car ces nuances se coupent mal et sont très favorables à l'apparition d'une arête rapportée.

Par contre, en ce qui concerne ce qu'il ne faut pas faire, de l'expérience, on commence à en avoir pris, à nos dépens. Les outils carbure modernes sont capables de travailler rapidement pendant longtemps. Même si leur plage de fonctionnement s'est considérablement élargie depuis l'apparition de leurs prédécesseurs il y a presqu'un siècle, ils n'apprécient pas de travailler en sous-vitesse et encore moins les vibrations trop intenses. Il ne faut pas hésiter à les faire travailler dans les conditions les plus proches possibles de celles indiquées par les fabricants. Les états de surface seront meilleurs et les outils dureront plus longtemps. Sinon, autant acheter des outils en acier, non revêtus.

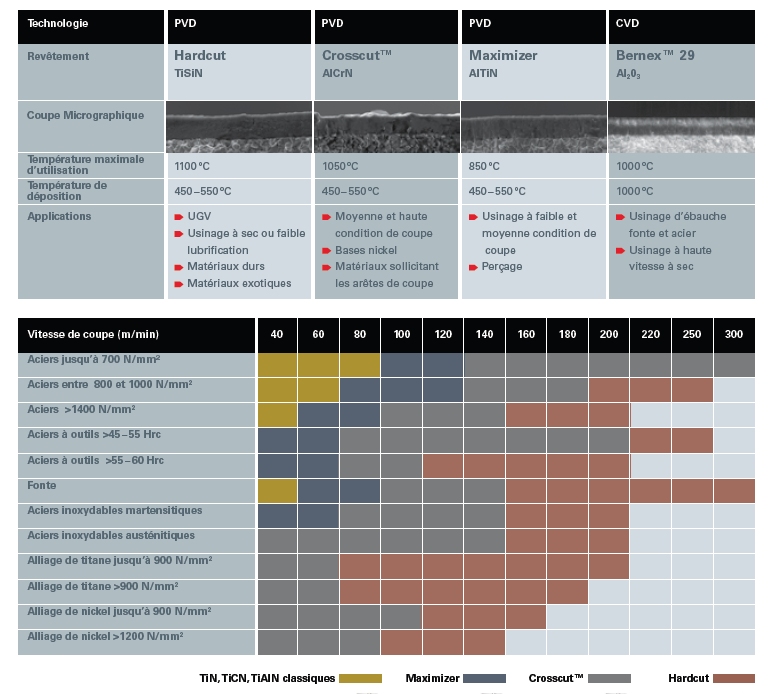

Ci-dessous un document de Ionbond, société qui fait du revêtement à façon, qui montre qu'avec de bons revêtements on peut travailler beaucoup plus vite.

Fin de cette seconde partie. Nous parlerons géométrie d'outil dans la suivante.

A découvrir aussi

- Détermination de la température de trempe d'un acier

- Métrologie dimensionnelle. Première partie : spécifications du plan

- Traitements thermiques à la portée d'un petit atelier d'usinage : dispositions pratiques et méthodes de travail

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres