La peinture. Quatrième partie : la préparation des surfaces avant peinture

Dans la première partie de cet article, nous avons présenté les types de revêtements de finition les plus employés en carrosserie automobile.

Dans la seconde partie, on a parlé du matériel de projection : les pistolets.

Au cours de la troisième partie, les problématiques liées à la pulvérisation des couches de finition, peintures et vernis ont été abordées.

Nous allons revenir sur ce qui doit être fait avant de peindre pour préparer les surfaces devant recevoir les produits de finition. Mais avant de parler préparation de surface, on va discuter un peu, mais sans rentrer dans les détails toutefois, des éventuelles réparations qui peuvent être réalisées sur les pièces qui seront peintes ensuite.

REPARATIONS AVANT PEINTURE

N.B. : Avant de commencer la réparation proprement dite, on a intérêt a passer les zones voisines au nettoyeur haute- pression. En effet, un véhicule qui a circulé comporte quasiment toujours des accumulations de boue, poussières ou autres polluants qui pourront se détacher sous l'effet de la pression de pulvérisation et venir se déposer sur la laque fraîche. Il faut particulièrement se méfier des corps creux car un tourbillon s'y créé et le spray ressort souvent par où il est entré en entraînant avec lui ce qu'il trouve sur son passage.

Réparations d'éléments en tôle d'acier ou d'aluminium

Lorsqu'un élément de carrosserie est métallique et qu'il doit être réparé avant peinture, il y a quelques points de passage incontournables avant d'attaquer la préparation de surface proprement dite.

Terminologie

Généralement, on répare un élément métallique par débosselage. Pour celà, on martèle la tôle avec differents outils que nous appellerons ici "marteaux" pour simplifier puisque ce n'est pas le sujet principal d'aujourd'hui. Donc, nous appelerons "marteaux" les battes, postillons, marteaux à pannes et autres instruments qui servent à remettre en forme les tôles, souvent en utilisant un tas sur la face opposée. Comme pour les "marteaux", dans ce qui suit, on appellera sans distinction "tas" tous les outils (tas, palettes, cuillers, et tables) qui sont utilisés conjointement aux "marteaux" pour remettre en forme les tôles.

Ordre des défauts de surface

Dans un contexte général on caractérise les défauts d'une surface en fonction de leur ordre. Cette vision scientifique, basée sur des considérations mathématiques qui sortent du cadre de ce sujet est surtout utilisée par les ingénieurs et techniciens. Elle n'est généralement pas celle des carrossiers réparateurs en ce qui concerne la terminologie. Mais dans la pratique, à l'instar de monsieur Jourdain qui faisait de la prose sans le savoir, ils savent bien caractériser les défauts de forme pour choisir la méthodologie corrective adaptée.

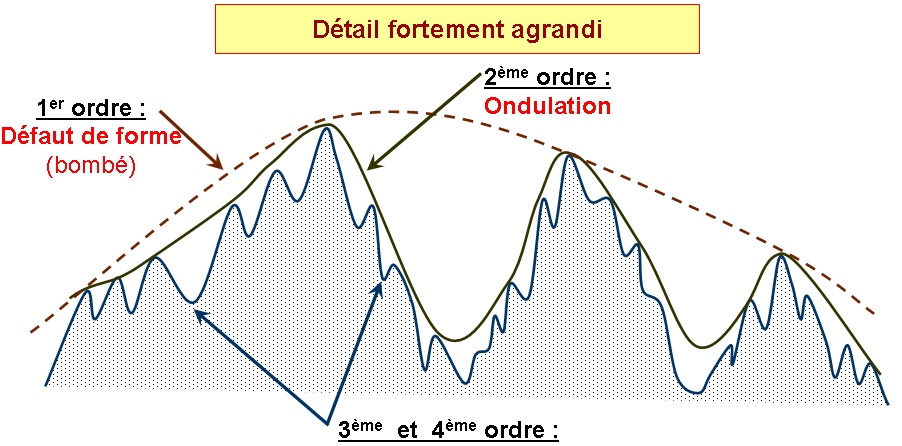

L'image ci-dessous représente schématiquement l'amplitude de l'écart entre la surface réelle et la surface théorique. Peu importe la forme théorique, on ne s'intéresse qu'à l'écart entre réel et théorique. La courbe bleue représente cet écart. L'échelle est non-linéaire; c'est-à-dire que les proportions ne sont pas respectées. Les défauts de second ordre (de l'ordre du millimètre, c'est-à-dire vaguelettes) sont beaucoup plus petits que les défauts du premier ordre (de l'ordre du centimètre, c'est-à-dire trous et bosses). Les défauts du troisième ordre (de l'ordre du dixième de millimètre, c'est-à-dire rayures profondes et arêtes vives) sont beaucoup plus petits que les défauts du second ordre. Les défauts du quatrième ordre (de l'ordre du centième de millimètre, c'est-à-dire rayures de ponçage) sont beaucoup plus petits que les défauts du troisième ordre.

La remise en forme de la tôle se fait en deux étapes :

- D'abord une traction qui a pour but de ramener à une forme plus proche de l'origine les zones qui ont subi des déformations importantes (plis et enfoncements en général.) Cette traction est exercée soit avec un vérin, généralement hydraulique, mais pas obligatoirement, soit avec un appareil à inertie qui agit la plupart du temps sur des clous qu'on à préalablement soudés sur la tôle. C'est le fameux tire-clou.

Cette étape n'est obligatoire que lorsque les tôles sont très déformées. Elle a pour but d'éliminer les défauts du premier ordre (plis) seulement.

- Ensuite, un "planage" * réalisé avec les marteaux et les tas (quand la face envers est accessible, sinon travail au tire-clou.)

- * On utilise le terme planage, même pour les surfaces courbes.

- Le planage est destiné à éliminer les défauts du second ordre (ondulations.) Si les tractions allongent relativement peu les tôles, ce n'est pas le cas du planage. La tôle soumise à une forte contrainte de compression entre le marteau et le tas passe dans le domaine plastique et a tendance à s'allonger tout en perdant localement un peu d'épaisseur. On se retrouve donc avec un excès de tôle local qui empêche de retrouver le profil d'origine. Cet excès local se concrétise soit par une bosse, soit par un creux, mais on ne parvient pas à l'éliminer par martelage. C'est même le contraire : plus on martèle plus le défaut augmente. Tout ce qu'on peut faire en martelant c'est choisir si on aura une bosse ou une dépression.

On voit beaucoup de bricoleurs choisir la solution de la dépression qui est ensuite comblée avec du mastic polyester, souvent improprement appelé Sintofer. En fait Sintofer est une marque déposée.

Là, c'est mal parti... Saint Toffer priez pour nous !

Les couches épaisses de mastic (plus de quelques dixièmes de millimètre) ne tiennent pas indéfiniment sur les tôles. Et si la peinture les cache juste après la "réparation", elles finiront pas se décoller un jour où l'autre.

Nous, on ne travaille pas comme ça !

La solution, c'est la chaude de retrait ou rétreint. J'en ai déjà parlé dans l’article sur la thermomécanique du soudage et je ne vais pas m'étendre là dessus. La vidéo de l'AFPA ci-dessous en montre le mode opératoire.

J'ai écrit que je ne m'étendrais pas, mais j'invite vraiment les curieux à utiliser le lien ci-dessus (les liens sont en orange dans le texte) s'il veulent avoir une explication scientifique à ce que nous montre très bien l'AFPA sur le plan pragmatique mais sans en expliquer les fondements théoriques. C'est dommage. On peut très bien choisir un métier manuel et aimer comprendre et réfléchir.

Le chalumeau peut être remplacé par une électrode en carbone alimentée par un générateur de soudage. Cette solution s'avère nettement plus économique car les gaz de soudage coûtent cher en France (souvent à cause de la location des bouteilles, voir 3ème partie de l’article sur le soudage.)

Mais, il y a une alternative intéressante pour planer des surfaces peu endommagées, surtout si on ne veut pas investir beaucoup. On trouve dans le commerce des battes et des tas quadrillés. Leur surface au lieu d'être lisse, ressemble à un mini-gaufrier. Lorsqu'on les utilise, l'excédent de tôle vient remplir les espaces évidés de ces outils et la tôle se rétreint naturellement.

Un tas quadrillé de chez BETA

Une fois les défauts du second ordre éliminés avec les outils quadrillés, des défauts du troisième ordre persistent (le quadrillage.)

On ne mastique jamais sur des défauts du troisième ordre. Si on sent une arête avec l'ongle, le mastic n'épousera pas parfaitement la tôle et finira par se décoller. Tous les défauts du troisième ordre (qu'ils soient dus au travail du réparateur ou non) doivent être éliminés AVANT masticage. On utilise des meules, des disques à lamelles, des disques à poncer à gros grain (80) pour cela.

Une fois cette action réalisée, il ne reste que des défauts du quatrième ordre (rugosité.) Au contraire des précédents, les défauts du quatrième ordre sont souhaitables parce qu'ils augmentent l'adhérence des mastics en créant de microscopiques contre-dépouilles.

On peut alors dégraisser les tôles, les sécher et les mastiquer. Si le travail a été bien fait l'épaisseur du mastic ne dépasse en aucun endroit un millimètre et la tenue du mastic est assurée pour la vie de l'auto.

Decollement de mastic Document LECHLER

Corrosion

Avant l'apprêt garnissant, Eliminez toute trace de corrosion. Traitez toute trace d'oxydation même mineure avec un convertisseur de rouille. S'il y a de la corrosion perforante, la résine polyester ralentira le processus de dégradation mais le l'arrêtera pas. on peut découper le morceau pourri et faire une greffe de tôle saine ou en cas d'attaque légère réparer à l'étain. Attention il s'agit d'étain en targettes qu'on dépose au chalumeau, pas de mastic polyester qu'on appelle parfois improprement "étain".

Réparations d'éléments en composites

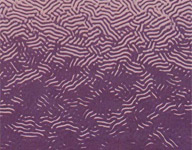

Qu'il s'agisse d'époxy-carbone ou de polyester-fibre de verre, la règle édictée à propos des tôles métalliques reste valable : pas de plâtras de mastic polyester. On fait de la carrosserie-peinture, pas de la platrerie-peinture ! On ne répare pas les composites avec du mastic polyester. Et même pas avec du mastic fibré. ça ne tient jamais dans le temps. Si on mastique un composite pour le réparer on obtiendra un bel aspect après la réparation. Mais après quelques mois, peut être quelques jours sur une auto de course qui vibre beaucoup on obtiendra des défauts de ce type :

C'est ce que vous voulez ? Non. bien sûr.

Donc pas de mastic. Interdit! Forbidden ! Verboten ! Je ne vais pas vous le dire en russe, je ne sais pas...

Généralement les pièces en composites accidentées sont cassées. On ne peut pas obtenir la résistance initiale en essayant de les coller bout à bout. Il faut qu'il y ait une continuité dans le fibrage. On ne peut pas essayer de maintenir les morceaux en renforçant la face cachée. Très vite des fissures réapparaissent sur la face visible. La seule solution viable est d'amincir les pièces sur d'importantes surfaces et de refaire le composite d'origine en croisant les couches de renfort, comme à l'origine. Les renforts en sous-couche doivent être plus petits que les renforts en surface pour qu'il n'existe pas de zone de raccordement précise. on travaille d'abord sur une face, puis on amincit l'autre et on procède à sa réparation. La réparation terminée, la pièce a retrouvé sa résistance d'origine.

Pour les pièces très massives et rigides (pare-choc de camion, par exemple) on peut mastiquer localement les défauts du second ordre préalablement poncés pour éliminer ceux du troisième ordre pour parfaire la forme, mais toujours en respectant la règle du millimètre d'epaisseur au maximum et en éliminant les défauts du premier, second et troisième ordre.

Pour les pièces légères et souples (typiquement carrosseries de voitures de course ou carénages de motos de piste, qui en plus vibrent beaucoup) le mastic est tout simplement interdit. Le composite doit approcher la forme terminée à deux ou trois dixièmes près. On répare donc exclusivement à la résine et à la fibre. Résine et fibre doivent être identiques (chimiquement parlant) à celles d'origine. Pas de polyester sur époxy ou de fibre de verre sur carbone par exemple, sinon la résistance ne sera plus garantie.

Une pièce correctement réparée ne doit pas être significativement plus lourde que celle d'origine (au poids des apprêts et peinture près.)

Il y a peut-être des "professionnels" qui vous diront le contraire. Je sais que ça existe. Si votre carrossier vous dit ça, la meilleure solution c'est de changer. Non, pas l'élément en composite... Changez de... carrossier.

PREPARATTION DE SURFACE PROPREMENT DITE

Apprêt garnissant

Les mastics éventuels ayant été poncés au grain 120 la pièce ne doit présenter aucune arrête vive (défaut de troisième ordre) mais quelques rayures et défauts mineurs persistent.

Petite astuce au sujet du planage et du ponçage des mastics... N'hésitez pas à passer la main sur votre travail. On sent bien les défauts en palpant la tôle. Vous allez me dire que ça, vous le saviez déjà ! Mais avez vous essayé avec la main gauche (si vous êtes droitier) ? Essayez, vous l'adopterez ! La main qui travaille le moins a généralement moins de force, mais plus de sensibilité. L'aviez-vous remarqué ?

On peut combler ces défauts avec des gels-coat (pour les composites) ou des apprêts garnissants. L'apprêt garnissant va combler toutes les petites lacunes et après nouveau ponçage la surface sera parfaitement lisse. Le ponçage est réalisé au grain 400 de manière uniforme.

Défaut de ponçage visible sous la laque Document LECHLER

On ne passe de l'apprêt garnissant que dans les zones qui ont été réparées. Ailleurs, c'est inutile, couteux et ça alourdit inutilement les pièces.

Bien qu'il existe certaines compatibilités en fonction des technologies de produits, je recommande d'utiliser des apprêts qui viennent de chez le même fournisseur que les produits de finition. On évite ainsi de voir les fonds (les apprêts) friser lorsqu'on passe la laque.

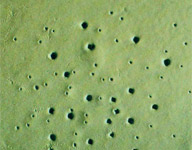

Frisure Document LECHLER

L'apprêt garnissant polyuréthane est un produit assez visqueux. on doit donc utiliser un pistolet avec une grosse buse pour le pistoler. De par sa grande viscosité, il coule peu. De plus en cas de coulure d'apprêt, les conséquences sont limitées puisqu'il est toujours possible de le poncer avant de peindre. Quand on débute, on est donc tenté de charger de grosses couches d'apprêt garnissant. C'est une erreur. L'apprêt pistolé en couches très épaisses va subir un séchage stratifié. Le solvant va d'abord s'évaporer en surface et rapidement une peau va se former. A ce stade, le solvant n'est pas encore évaporé en profondeur. Le solvant qui se trouve sous la peau va perforer cette peau pour pouvoir s'évaporer. La couche d'apprêt garnissant va se trouvée criblée de cratères qu'on ne pourra jamais éliminer et que les laques n'arriveront JAMAIS à boucher. Il faut donc pulvériser en couches moyennes et renouveler l'opération au fur et à mesure que les couches sèchent.

Cratères dans un apprêt. documents LECHLER

Après laquage

Si vous découvrez ce défaut, ne perdez pas votre temps. Remettez le mastic où la tôle à nu et recommencer l'apprêt en chargeant moins à chaque couche.

Les gels-coat et les apprêts polyester ne sont pas sensibles à ce genre de problème parce qu'ils ne contiennent pas de solvant. Par contre, leur durée de vie en pot une fois le durcisseur incorporé est extrêmement courte. Et elle l'est d'autant plus que la température est élevée. Par temps chaud, ne préparer que la quantité qu'on pourra pistoler en moins de deux minutes. Et nettoyer immédiatement le pistolet. Sinon, vous n'aurez plus jamais l'occasion de le nettoyer parce que vous le jetterez...

Comme indiqué plus haut, une fois l'apprêt garnissant ou le gel coat durci, on le ponce, de préférence à l'eau, au grain 400.

Ici, ponçage mecanisé a sec au grain 400 d'une crash-box en composite nid d'abeilles aluminium, epoxy- fibre de carbone. La partie cachée sous le papier est celle où le composite carbone époxy est laissé nu pour l'esthétique. Atelier TRD.

Ensuite, on procède comme avec un élément en tôle neuf.

Plus d'informations sur les abrasifs de ponçage, mais aussi meulage et rectification avec ce lien

Apprêt à grain fin

Qu'il s'agisse d'une tôle nue, ou d'une pièce réparée et apprêtée localement au garnissant, on doit la poncer sur toute sa surface au grain 400 à l'eau. Il ne doit persister aucune zone où l'ancienne peinture brille. Souffler la pièce pour la sécher pour vérifier l'absence de zone brillante. Il en reste toujours et encore... Une fois que toute la surface est mate, on va pouvoir la dépoussiérer parfaitement et pistoler un apprêt dont l'objectif est d'obtenir une homogénéité du fond avant peinture et de favoriser l'accroche sur tôle nue.

Certains fabricants proposent des apprêts de différentes couleurs. Le choix de la teinte se fait en fonction de la couleur de la laque. Consulter le fabricant.

Apprêt conventionnel

L'apprêt conventionnel se passe et se seche comme une laque, mais on ne cherche pas à le faire briller. Par contre, on évitera à tout prix de faire de la peau d'orange.

Comme pour les peintures, il existe des produits monocomposants et d'autres bi-composants.

Une fois dur, on le ponce au grain 600 ou 800 pour obtenir un aspect mat, lisse et uniforme.

Il existe des apprêts phosphatant qui augmentent la résistance à la corrosion.

Les apprêts pour tôles d'aluminium, tôles zinguées sont spécifiques. Les tôles d'alliages d'aluminium doivent subir une attaque chimique avant pistolage de l'apprêt. Les produits d'attaque sont vendus par les fournisseurs pour carrossiers.

Apprêt "mouillé sur mouillé"

L'apprêt mouillé sur mouillé est une innovation (pas toute récente) qui évite le ponçage avant laquage. On le passe dans la cabine juste avant de peindre et sans le laisser sécher on enchaine les couches de laque et de vernis.

J'avoue que j'étais un peu réticent avant d'en avoir utilisé. Un peu sous la contrainte... Une couche de plus sans possibilité de rattraper une erreur par ponçage m'inquiétait. En fait, j'ai trouvé ce type de produit très agréable d'utilisation. Et je dois bien avouer que le résultat a été parfait. Il s'agissait de laquer des dérives d'aileron en nid d'abeille d'aluminium. On colle les numéros de course sur ces pièces. Et on les décolle après les courses. L'adhésion des laques sur les alliages d'aluminium est notoirement délicate. Décider de placer des numéros de course sur des pièces en aluminium laqué comportait donc un risque.

Les pièces ont d'abord subi un décapage chimique, puis rinçage et séchage. Ensuite apprêt mouillé sur mouillé puis deux couches de laque polyuréthane bi-composant brillant direct. j'ai vendu l'auto six ans et quelques dizaines de numéros collés-décollés plus tard , ça n'a jamais bougé.

FINITION

Une fois toutes ces étapes franchies, tout est prêt pour la finition présentée dans la Troisième partie de cet article.

Séchage de la laque de finition sur deux crash-box. Laque polyuréthane bi-composants brillant direct. Pistolet HVLP Deltalyo DL3000. Notez le faible brouillard en dehors de la zone laquée. Atelier TRD.

Merci de votre intérêt. Bon travail.

A découvrir aussi

- Interpréter les usures de dents de couples coniques pour les régler

- Filetage quatrième partie : étude des assemblages vissés, théories de serrage et de résistance des matériaux appliquées

- Enlèvement de matière par abrasion, quatrième partie : minimiser les risques de brûlures de rectification ou affutage

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres