Fabrication des pièces. Usinage par abrasion, seconde partie : technologie des abrasifs

Technologie des abrasifs

Préambule

Dans la première partie de cet article nous avons évoqué les mécanismes de la coupe à l’outil et montré que les meules et autres abrasifs utilisent des processus similaires. C’est le gradient de contraintes en amont immédiat de l’arête de coupe qui en générant une contrainte de cisaillement supérieure à la limite à la rupture du matériau travaillé qui provoque la séparation des atomes qui constituent la matière.

Dans cette seconde partie, nous allons parler de ce qui constitue l’outil travaillant par abrasion : l’abrasif, le liant et on y pense moins souvent, mais c’est pourtant important, la porosité de l’outil. Comme dans la première partie, on parlera de meule, mais la plupart des remarques sont valables pour outres outils abrasifs : les papiers, toiles, disques à poncer, pierres à huile, pâtes à rôder ou à polir, etc.

L’abrasif

L’abrasif est caractérisé par sa dureté qui doit par nature être supérieure à celle de la pièce travaillée.

Le diamant

C’est est le matériau le plus dur connu. Il s’agit d’une variété allotropique cristallisée du carbone. Pur, c’est un produit assez rare, donc très cher. Le diamant pur est transparent et incolore.

Pour que du carbone cristallise sous forme de diamant il faut qu’il refroidisse extrêmement lentement et sous très fortes pressions. C’est à cause de ce refroidissement lent absolument nécessaire que le diamant est si rare. Des millions d’années sont nécessaires pour former un diamant naturel.

On trouve aussi des diamants dont la pureté n’est pas complète. Ils peuvent ainsi être plus ou moins colorés. Ils sont légèrement moins durs que le diamant parfait.

Les diamants sont des matériaux très durs, mais aussi très fragiles aux chocs. Les diamants sont d’excellents conducteurs thermiques (50 fois plus conducteurs que le fer.). Du fait de leur constitution (du carbone pur), les diamants ont un gros inconvénient lorsqu’ils servent à rectifier de l’acier : à haute température ils diffusent dans le fer de l’acier. En quelque sorte, on fait de la « cémentation de riche. » Les meules s’usent, ce qui n’est pas souhaitable vu le coût de cet abrasif. Il est donc plutôt utilisé de nos jours pour rectifier des céramiques, elles- mêmes très dures.

A cause de prix du diamant, les meules diamant sont constituées de substrats métalliques recouverts d’un fin bandeau diamanté.

Le nitrure de bore cubique (CBN)

Le nitrure de bore cubique, en abrégé en anglais CBN, est le second matériau connu dans l’ordre de dureté. Seul, le diamant peut couprer le CBN. Le CBN est aussi très fragile. Soumis à des chocs, les grains de CBN se fragmentent facilement laissant apparaître de nouvelles faces et de nouvelles arêtes très vives. Le CBN est aussi un très bon conducteur thermique. Cette qualité est essentielle pour l’usinage par abrasion. Le CBN se lie facilement avec les métaux. Cette qualité permet d’utiliser des métaux comme liant. Les métaux étant par nature conducteurs thermiques, les meules CBN sont très bonnes conductrices de la chaleur. Comme le CBN très dur s’use lentement et que son liant métallique résiste bien aux efforts, les meules CBN s’usent généralement très lentement. En conséquence, elles sont la plupart du temps constituées d’un disque ou d’un cône métallique sur lequel un bandeau de CBN est déposé avec son liant. Le nickel est souvent choisi comme liant. C’est un matériau dont la conductivité n’est pas exceptionnelle (environ double de celle du fer, donc moindre que celle de l’aluminium ou celle du cuivre), mais elle est toutefois nettement plus grande que celle des résines, des silicates ou des élastomères (caoutchoucs) utilisés pour la fabrication des meules traditionnelles.

Le CBN est un abrasif moderne. Il commence à se répandre dans l’industrie, mais parmi les rectifieurs ayant pignon sur rue, il reste encore quelques réticents qui hésitent à lui faire confiance. Sans vouloir dénigrer la très grande compétence de ces rectifieurs, souvent basée sur des dizaines d’années d’expérience de terrain, je pense que ceux qui n’essayent pas ont tort de ne pas utiliser plus volontiers ces nouveaux abrasifs qui sont plébiscités par la communauté scientifique pour leurs indéniables qualités.

Mon avis personnel, c’est que dans les entreprises concernées, il va probablement falloir attendre le départ à la retraite de certains décideurs pour voir évoluer la situation. Et ça me semble très dommageable parce qu’en partant, ils emmèneront une grande partie de leur expérience qui aurait pu être mise à profit pour « acclimater » les ateliers aux nouveaux abrasifs. Sans eux, la transition sera probablement plus difficile qu’elle ne l’aurait été s’ils avaient accepté de prendre un peu plus de risques… je parle de ça parce que cette situation, je l’ai vécue… Et pourtant j’ai un très grand respect pour le savoir-faire de ces vieux briscards dont je n’ai pas le centième de l’expérience.

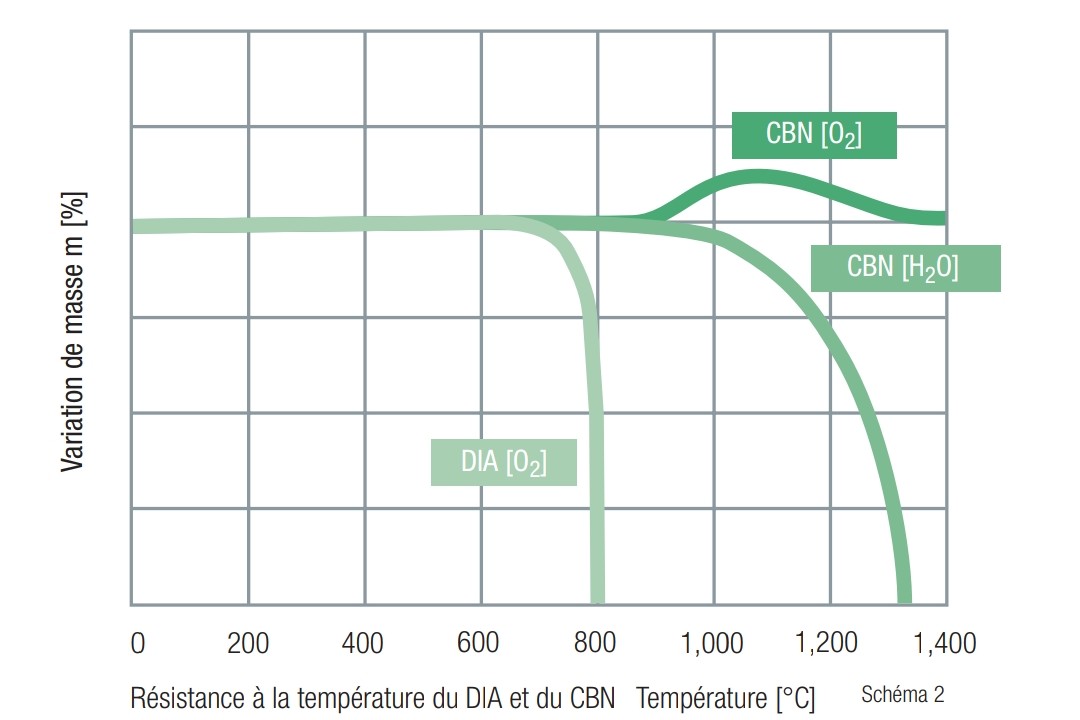

En termes de resistance à l'oxydation, le CBN supplante le diamant. Le diamant ne resiste pas à plus de 700 degrés. Le CBN conserve son intégrité jusqu'à 900 sous arrosage à l'eau et 1000 à sec.

Document Wendt (groupe 3M)

Voilà pourquoi on l'emploie volontiers pour rectifier à sec

Borazon est une marque d’abrasif CBN.

On trouve sur Internet beaucoup de produits chinois vendus à bas prix pour des produits à abrasif « diamond » qui semblent être en réalité des meules CBN (ou pire) avec des liants de plus ou moins bonne qualité.

Le carbure de silicium (SiC)

Le carbure de silicium, en abrégé SiC (silicium carbide) est moins dur que le CBN. C’est un matériau très utilisé, et depuis longtemps. Il constitue généralement les « meules vertes » qui servent couramment à l’affutage des outils en carbures métalliques. Il est moins bon conducteur que le CBN et généralement associé à un liant silicaté lui-même nettement moins conducteur que les métaux-liants.

Souvent appelé « carborundum ». Cette désignation est à proscrire car Carborundum est en fait une marque qui produit des meules en SiC… et aussi avec d’autres abrasifs. Méfiez-vous des « meules Carbo. » vendues à bas prix sur Internet ! Il y a de tout…

Les meules de tronçonneuse à matériaux de construction (meules à béton) sont constituées de SiC avec un liant résinoïde. Elles sont donc marron. Bien que prévues pour un autre usage, elles peuvent dépanner pour couper des aciers.

À qualité équivalente, les meules en carbure de silicium sont normalement moins chères que les meules en CBN. Pour des usages particuliers, elles peuvent être reprofilées puisqu’elles sont massives. Ce n’est généralement pas le cas des meules CBN qui n’ont qu’un fin bandeau d’abrasif.

L’alumine

L’alumine est un oxyde d’aluminium. Souvent appelé corindon ou Al2O3 (qui est sa formule chimique.) On l’appelle aussi émeri (notamment dans les pâtes à roder.) En bijouterie, on l’appelle saphir ou rubis. C’est aussi un abrasif très dur, mais cependant moins que le SiC. Il existe du corindon blanc, du corindon rose et du corindon noir. Les meules corindon sont généralement de ces couleurs lorsqu’elles ont des liants silicatés. Toutefois, les meules à tronçonner les métaux (« meules de disqueuse ») ont généralement un liant résinoïde et sont donc marron. Contrairement aux meules en à tronçonner en SiC, elles ne sont pas adaptées pour couper des bétons et s’usent très vite lorsqu’on s’en sert pour cet usage sans réellement parvenir à ses fins.

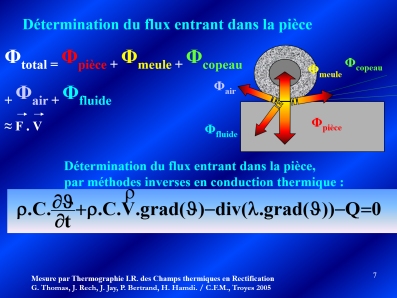

L’alumine de bonne qualité est un bon abrasif économique pour les aciers car elle est réfractaire. Cependant l’alumine est aussi un excellent isolant. Et cela impacte fortement la dissipation des calories dans l’interface meule-pièce. Ci-dessous un petit schéma extrait de l’une des présentations que je faisais dans les conférences d’ingénierie mécaniques auxquelles j’ai participé. Elle montre que la chaleur dissipée dans l’interface meule-pièce peut être évacuée par différents chemins :

- Une partie part dans les copeaux. D’où les étincelles qui sont des copeaux incandescents.

- Une très faible partie est dissipée sous forme de rayonnement.

- Une partie part dans le liquide d’arrosage, Quand il est employé.

- Une partie est évacuée dans la meule, qui sert de radiateur.

- Une partie part dans la pièce. C’est celle qui nous dérange.

L'illustration ci-dessous est extraite d'une présentation que j'avais faite au Congrès Français de Mécanique à Troyes en 2005. Double cliquer dans l'image pour l'agrandir.

La puissance dissipée dans l’interface meule-pièce est égale à la force nécessaire à la coupe (voir première partie de cet exposé) multipliée par la vitesse périphérique de la meule (lorsque c’est la périphérie qui travaille.) C’est donc une grandeur assez constante à iso-paramètres de coupe. Le flux thermique qui va être dissipé dans la pièce va donc dépendre très fortement de deux paramètres :

-ce qui part dans le fluide de coupe ;

- ce qui est évacué dans la meule, puisque la partie rayonnée est toujours assez faible.

On comprend vite que la conductivité thermique de la meule va fortement impacter les températures atteintes par la surface de pièces pendant le meulage ou la rectification. Il est clair qu’une meule à abrasif alumineux est très nettement moins performante qu’une meule CBN pour ce critère. On ne dispose pas toujours d’une meule CBN, notamment parce que ce sont des produits chers. Dans ce cas, l’utilisation d’une meule SiC (« meule verte ») adaptée peut fortement réduire l’échauffement de la pièce. Et ce type de meule est souvent nettement plus abordable que les meules CBN. De plus, comme il s’agit de meules massives, pour un usage de bricoleur (bricoleur très averti, évidemment) on peut acheter d‘occasion des meules de grand diamètre usées et les monter sur des machines acceptant de plus petits diamètres. Il faut cependant bien vérifier que ces meules supportent les fréquences de rotation de la broche sur lesquelles on va les monter.

L’oxyde d’aluminium « céramique » est un corindon broyé en poudre fine et ré-aggloméré ensuite. Il a la propriété de mieux se fragmenter que l’alumine naturel. Ainsi, des arêtes nouvelles se forment seules ce qui réduit la proportion de labourage dans le travail de la meule. La coupe est dite « froide » parce qu’à iso-enlèvement de matière, la puissance dissipée dans l’interface meule-pièce est réduite. Selon des fabricants dignes de foi, ces meules (en général bleues) nécessitent de moins fréquents diamantages. Hélas, je n’ai jamais mesuré de température dans les pièces avec ce type d’abrasif. Pourtant j’en ai déjà utilisé pour rectifier des pièces de voitures de course. Je n’ai donc pas d’avis fiable à ce sujet, mais je pense qu’en raison de l’architecture des meules, une meule CBN est probablement un bien meilleur choix pour éviter les surchauffes de pièces, mais qu’en contrepartie, une meule « bleue » reviendra souvent moins cher que la meule CBN.

L’oxyde de zirconium

L’oxyde de zirconium est un abrasif moderne apparu il y a quelques années. Généralement les meules et autres outils abrasifs à l’oxyde de zirconium sont de couleur bleue. En pratique ces outils sont constitués d’un mélange de corindon (2/3) et d’oxyde de zirconium (1/3). L’oxyde de zirconium est moins dur que le corindon mais plus tenace. C’est souvent un excellent compromis pour les roues à lamelles.

TRD n’utilise quasiment plus de meule corindon à liant résinoïde sur les meuleuses portatives. Nous préférons les disques à lamelles qui permettent l’obtention de bien meilleurs états de surface que les meules conventionnelles pour meuleuses portatives. Avec les disques à lamelles, on peut choisir la taille de grain, de 40 à 120 au minimum. Avec les meules bakélisées, ce n’est normalement pas possible.

Autres abrasifs

Il existe beaucoup d’autres abrasifs, comme le verre en poudre (le fameux papier de verre.) ce sont à mon avis des produits la plupart du temps peu performants et il convient de les oublier pour les applications qui nous intéressent. Nous n’en parlerons pas plus ici.

Le liant

On a évoqué un peu plus haut les différentes catégories de liants. Pour les meules d'affutage et de rectification on peut normalement choisir la dureté de la meule. ça n'a pas de rapport direct avec la dureté de l'abrasif. Une meule dite dure est une meule dont l'abrasif résiste longtemps, et une meule tendre est une meule dont l'abrasif cède rapidement. Cela permet de gérer la vitesse à laquelle les grains actifs se renouvellent. Habituellement, plus l'abrasif est dur, plus le liant est tendre et vice versa.

Pour la rectification, on choisit traditionnellement des meules moins dures que pour l'affutage et encore moins dures que pour le meulage au lapidaire. Il faut le savoir pour choisir la bonne meule. surtout quand on achète de l'occasion. Souvent les amateurs achètent de vieilles meules de rectification pour faire de l'affutage, voire de l'ébarbage. Elles coupent généralement bien, mais s'usent un peu plus vite que les "bonnes" meules de touret.

La porosité

La porosité correspond à l'aptitude de la meule à retenir le fluide de coupe et à absorber les micro-copeaux produits par le processus d'abrasion. Plus le volume de copeaux est important, plus il faut une meule poreuse. C'est un peu la même chose qu'en usinage. plus la matière usinée est tendre, plus l'espace entre les dents d'une fraise est important. A iso-diametre, une fraise pour alliages d'aluminium a moins de dents qu'une fraise pour acier trempé. En rectification, on choisit des meules plus poreuses qu'en affutage. En ébarbage, on préfère des meules plus poreuses qu'en rectification.

Fin de la seconde partie. Dans la troisième partie on parlera des outils abrasifs et de leur choix. C'est elle qui va nous permettre de choisir la meule la plus adaptée en fonction du travail à accomplir... et aussi du budget qu'on peut y consacrer. Mieux vaut une "bonne "meule d'occasion, qu'une "mauvaise" neuve. ...

A découvrir aussi

- Puissance délivrée par un moteur

- Usinage à l'outil. Première partie : les matériaux des outils

- Guide d'achat d'un tour à l'usage des mécaniciens amateurs et professionnels

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 133 autres membres