Enlèvement de matière par abrasion 3ème partie : les outils abrasifs

ENLEVEMENT DE MATIERE PAR ABRASION 3ème partie : L’OUTIL ABRASIF

Dans la Fabrication des pièces : enlèvement de matière par abrasion, première partie, nous avons évoqué les mécanismes de la coupe à l’outil et montré que les meules et autres abrasifs utilisent des processus similaires. C’est le gradient de contraintes en amont immédiat de l’arête de coupe qui en générant une contrainte de cisaillement supérieure à la limite à la rupture du matériau travaillé qui provoque la séparation des atomes qui constituent la matière.

Dans Fabrication des pièces. Usinage par abrasion, seconde partie : technologie des abrasifs, nous avons parlé de ce qui constitue l’outil travaillant par abrasion : l’abrasif, le liant et on y pense moins souvent, mais c’est pourtant important, la porosité de l’outil.

Cette troisième partie présente les désignations normalisées des meules et les critères de choix de l’outil le plus adapté en fonction du type de travail à réaliser.

Désignation normalisée des meules

On peut parfois avoir des informations sur la constitution d’une meule en se référant à sa couleur, mais c’est souvent très insuffisant pour choisir la meilleure meule.

Un stock de meules. Photo Norton (Saint gobain abrasives)

Les fabricants de meules utilisent parfois des désignations spécifiques. Mais il existe aussi des désignations normalisées qui permettent de comparer deux meules de fabricants différents.

La désignation normalisée est de la forme suivante où C désigne un chiffre et L une lettre :

C1C2C3L1C4C5C6L2C7L3C8C9C10

|

Où

C1C2C3 désigne l’abrasif utilisé L1 désigne le type d’abrasif utilisé

Le tableau ci-dessous présente quelques désignations courantes (source : Norton)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

C4C5C6 correspond à la taille des grains

La taille de grains Mesh est le nombre de grains qu’on peut aligner sur une longueur d’un pouce (25,4 mm.)

Un grain de taille 600 a donc un diamètre d’environ 25,4 / 600 = 42,3 microns.

Ci-dessous, les applications en meulage, rectification, affutage et ponçage.

De 14 à 36 grains grossiers (ébarbage)

De 46 à 60 grains moyens (affutage de l’acier)

De 80 à 220 grains fins (affutage carbures, ponçage des mastics polyester en carrosserie)

De 240 à 600 grains très fins (finition carrosserie avant peinture, ponçage des apprets)

De 800 à 1200 grains très fins (finition de haute qualité en carrosserie, entre couches laque de chine, ponçage de coulures en carrosserie)

De 1200 à 3000 : grains ultra-fins (existe seulement en ponçage pour finition des pièces en carbone-époxy non vernies, polissage des phares).

La designation européenne frequemment utilisee pour les superabrasifs en taille de grain evolue à l'inverse de la designation americaine Mesh.

Source : 3M

L2 correspond à la dureté (ou grade) de la meule. C’est une lettre comprise entre A et Z.

Rappelons que la dureté de la meule n’a pas de rapport avec la dureté des grains abrasifs qu’elle contient (voir seconde partie de ce dossier.)

A à D : extrêmement tendre (exceptionnellement rare)

E à G : très tendre

H à K : tendre

L à O : moyenne

P à S dur

T à Z extrêmement dure.

Comme cela a déjà été dit dans la seconde partie de cet article, on utilise des meules tendres pour rectifier les matériaux durs et des meules dures pour rectifier les matériaux tendres. En effet, un matériau dur use plus les grains et émousse leurs arêtes tranchantes. Il faut donc renouveler les grains plus souvent. La partie active de la meule tendre se régénère plus vite que la meule dure.

C7 correspond à la porosité de la meule.

1 à 4 : meule dense

5 à 7 meule normale

8 à 11 : meule ouverte

12 à 18 : meule très ouverte

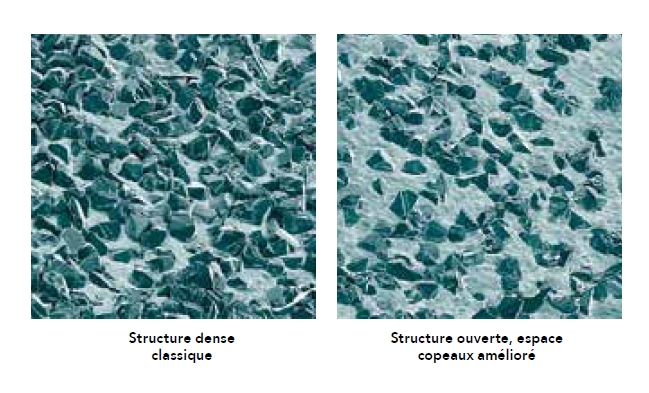

Densité des grains (Document Dr KAISER, fabricant de meules)

Les meules transfèrent d’autant plus de liquide d’arrosage et évacuent d’autant plus les copeaux qu’elles sont ouvertes. En conséquence, en rectification sous arrosage, on utilise des meules plus ouvertes qu’en affutage à sec. En ébarbage, il faut aussi des structures ouvertes pour accueillir les copeaux.

L3 correspond au type de liant.

V : agglomérant vitrifié

RE : liant résinoïde

S : agglomérant silicaté

C : agglomérant élastomère.

Les liants résinoïdes sont très utilisés sur les meules de meuleuses portatives : meules à tronçonner ou à ébarber. On reconnait généralement facilement ce type de meule à leur couleur marron. Les liants résinoîdes ont une durée de vie limitée dans le temps. Certains fabricants conseillent de ne pas conserver de meules à liant résinoïde plus de trois ans.

Les liants vitrifiés sont cuits au four et par conséquent permettent aux meules de tourner bien plus vite que les liants silicatés. Les luants vitrifiés ne vieillissent pas.

Les élastomères sont plutôt utilisés pour des meules de polissage. Les élastomères sont sensibles au vieillissement.

Les agglomérants silicatés sont de moins en moins utilisés.

C8C9C10 sont à la disposition du fabricant pour différencier des meules

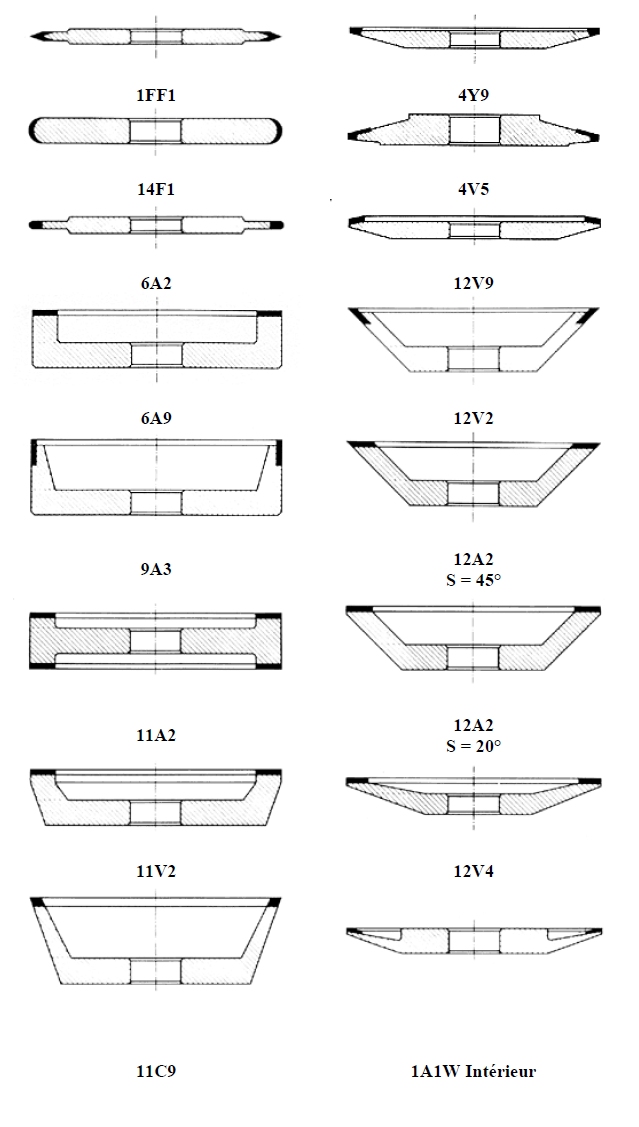

Formes des meules (document AVIAC)

Choix types de meules

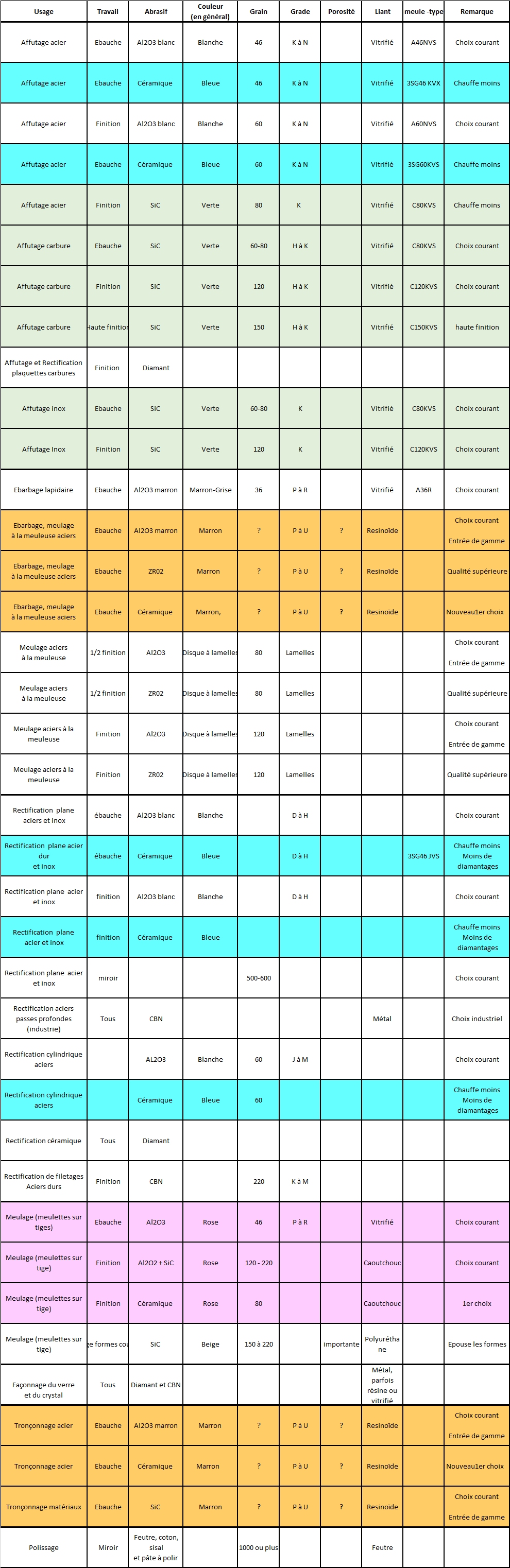

Le tableau-ci-dessous présente des meules couramment utilisées pour les travaux indiqués. Parfois, on choisit d’autres meules pour privilégier un paramètre. À ce niveau, ça devient une affaire de professionnel qui travaille beaucoup avec des abrasifs. Le particulier ou l’artisan utilisateur occasionnel a intérêt à choisir les meules indiquées parce que ce sont les plus courantes. Donc, souvent les moins chères qui sont adaptées à l’usage indiqué.

Le tableau ci-dessous est basé sur notre expérience. En aucun cas nous n'assumons les conséquences des choix que des lecteurs pourraient faire en l'utilisant. Mais c'est avec ce qui est indiqué que nous travaillons.

Une vidéo historique relative à l'affutage des outils en carbure de tungstène trouvée sur le site de l'Institut National de l'Audiovisuel :

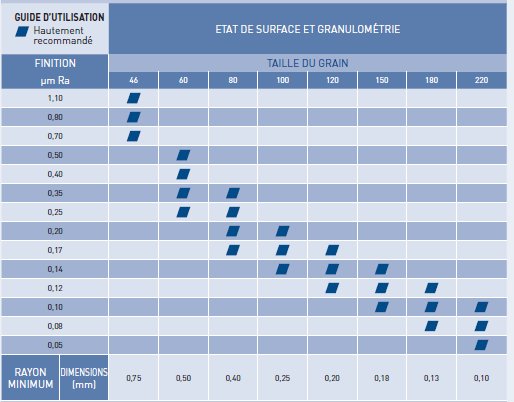

Choix de la taille de grain en rectification

Document NORTON

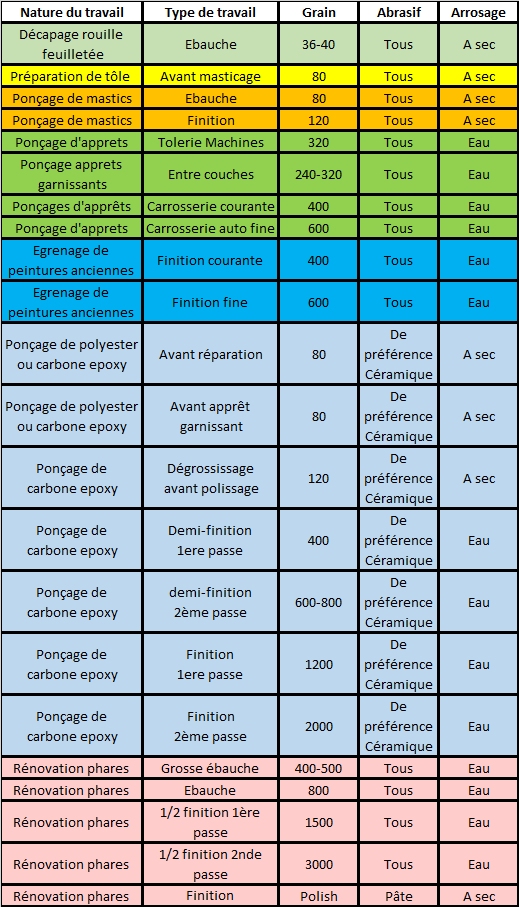

Choix des abrasifs pour ponçage

Les consommables de ponçage ne figurent pas dans le tableau ci-dessus.

En règle générale, il convient d'utiliser le plus gros grain possible pour un type de travail donné pour augmenter la durée de vie de l'outil abrasif.

Pour le ponçage, on peut se reporter au tableau suivant en sachant que pour l’usage courant, on utilise généralement du corindon, mais que le marché des abrasifs céramique est en plein développement (3M Cubitron II, Norton SG, Hermes Ceramit, etc.) Les disques céramiques sont quasiment inévitables pour la préparation des pièces en carbone époxy qui sont très abrasives.

Pour avoir pas mal travaillé la fibre de carbone, nous sommes d'ardents partisans des abrasifs céramiques. Avec le corindon, on a souvent l'impression que le carbone ponce le disque... Au minimum, nous conseillons des disques de grande marque plutôt que des produits à bas coût qui s'avèrent très peu efficaces, voire plus coûteux puisqu'on en use autant qu'un curé peut en bénir pour poncer les pièces en fibre de carbone.

J'avoue que je n'ai jamais essayé de faire intervenir un évêque, mais je pense que même le pape n'a pas le pouvoir de faire des miracles. Son patron, peut-être, mais je n'ai pas son numéro de téléphone...

Les abrasifs céramiques sont souvent associés à des liants anti-encrassements. L’ensemble permet d’augmenter significativement la durée de vie des disques à poncer. Pour l’amateur qui ne souhaite pas investir dans une gamme étendue de granulometries, ils peuvent être un bon compromis puisque généralement 4 types de grains suffisent à couvrir les besoins courants parce qu'en s'usant moins vite, les disques céramiques peuvent être choisis avec un grain plus fin pour le même volume de matière enlevé.

L'efficacité des disques, principalement leur résistance à l'encrassement est fortement améliorée par leur perçage lorsque le plateau de la ponceuse est aussi perforé.

Le ponçage à l'eau diminue l'encrassement des disques, mais il n'est pas obligatoire, même en finition.

A défaut, le soufflage régulier des disques permet de les faire durer un peu plus. Les disques plus fin que 800 s'usent et s'encrassent toujours très vite.

Lorsque le ponçage n'est pas manuel, il faut choisir une ponceuse excentrique. Ce sont les seules qui donnent une bonne finition. les ponceuses avec forte excentration (5 mm)travaillent plus rapidement que celles à plus faible excentration (2,5 mm).

Signalons qu'en ponçage de demi-finition ou de finition l'utilisation d'une interface mousse entre le plateau de la ponceuse et le disque abrasif permet d'obtenir de biens meilleurs résultats.

L'interface mousse s'avère indispensable pour éviter de découvrir des arêtes de tôle sur les pièces nervurées. En évitant de multiples couches d'apprêt, l'interface mousse est très vite amortie.

Nous avons testé un certain nombre de modèles; A notre avis, seuls ceux de grandes marques résistent quelques temps. Hélas, aucun n'est éternel. Tous, finissent par se délaminer. L'utilisation de colle néoprène permet de les réparer et ainsi de doubler leur durée de vie. Il est donc bon d'en avoir plusieurs d'avance pour permettre à la colle de sécher en cas d'avarie.

Dans la quatrième partie de cet article, nous parlerons des brûlures de rectification, d'affutage ou de meulage, et des méthodes à adapter pour les éviter.

A découvrir aussi

- Peut-on rouler au Fioul ?

- Le soudage, sixième partie : métallurgie du soudage aciers alliés.

- Métrologie dimensionnelle. Quatrième partie : estimation et contrôle de la rugosité

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres