Le Soudage. Première partie : présentation des procédés de soudage

PREAMBULE

On me sollicite fréquemment pour le choix de matériel de soudage. D'autre part, je lis beaucoup d'âneries sur de nombreux forums sur Internet. S'il y a des intervenants très pointus sur les forums, je constate souvent qu'hélas, leurs messages sont noyés au milieu d'un flot d'interprétations hasardeuses de la part d'autres internautes. Internet est un véritable photocopieur. Qu'un internaute écrive une bêtise et d'autres s'empressent de la colporter, et parfois d'en amplifier l'impact. En quelques semaines, une pensée infondée devient une "vérité" à laquelle tellement de gens adhèrent qu'il devient difficile de ne pas y croire.

Pourquoi serais-je plus compétent que d'autres me direz-vous ? Bien que je ne me considère pas comme expert de ce domaine, je revendique d'en connaître bien les principaux critères et mécanismes parce que j'ai :

- d'une part utilisé personnellement une bonne dizaine de procédés de soudage, de brasage fort ou tendre dans mes activités liées à la compétition automobile ;

- d'autre part développé des produits de grande série faisant appel à des assemblages soudés par au moins 5 procédés de soudage différents que j'ai mis en oeuvre lors du développement de leurs moyens de production à haute cadence

- suivi avec un très grand intérêt le Cours Technique Général de l'Institut de Soudure en 1995 et 1996

- Collaboré avec des soudeurs qu'il s'agisse d'artisans ou de sociétés importantes comme SAFMATIC, L'INSTITUT DE SOUDURE ou TECHMETA.

Dans le cadre de mes études d'ingénieur au Conservatoire National des Arts et Métiers, après avoir obtenu une Maîtrise en mécanique, le Diplôme d'Etudes Supérieures Techniques, on m'a demandé de rédiger un mémoire d'une cinquantaine de pages en vue de présenter l'Examen Probatoire qui conditionne l'entrée en cycle ingénieur menant au Diplôme d'Ingénieur du Conservatoire National des Arts et Métiers. Pour ce mémoire, j'ai choisi de travailler sur le sujet du soudage.

De nombreuses illustrations de cet article et des suivants ont été récupérées dans ce mémoire. Pourquoi refaire ce qui a déjà été fait ?

Néanmoins, je ne peux parler que des choses liées à mon expérience et des conclusions que j'en ai tirées. Je ne suis pas infaillible. Je reste convaincu qu'il me reste encore beaucoup à apprendre sur le soudage. Mais partager le fruit de mon expérience m'a tout de même semblé utile pour faire gagner un temps précieux à ceux qui débutent ou veulent se perfectionner un peu. Je remercie mes lecteurs de bien vouloir me faire part de leurs remarques qui seront prises en compte dès que possible si elles sont pertinentes et argumentées de manière scientifique.

Dans la première partie de cet article, nous allons commencer par quelques définitions nécessaires à une bonne compréhension de ce qui va suivre avant de faire un tour d'horizon des principaux procédés de soudage.

Les procédés les plus adaptés à la construction ou la réparation de voitures de compétition seront un peu plus détaillés dans le seconde partie et les suivantes.

Pour terminer, on parlera de soudabilité métallurgique (voir définition ci-dessous) et de thermomécanique. Ce sont des notions assez théoriques, mais leur maîtrise est indispensable à celui qui a la prétention d'être un soudeur qualifié. Ce n'est pas forcément le cas de tout le monde. Mais lorsqu'il s'agit d'autos de course, la vie des pilotes est en jeu. Celle des commissaires et des spectateurs aussi. Sans connaissances suffisantes, mieux vaut s'abstenir de souder des pièces de voitures de course.

DEFINITIONS PREALABLES

Qu'est-ce que le soudage ?

La définition apprise à l'Institut de Soudure me convient parfaitement. Elle émane d'experts indiscutables.

Réaliser une opération de soudage, c'est réaliser une continuité métallique entre deux pièces.

Implicitement, le brasage est considéré comme un procédé de soudage.

Soudabilité

On appelle soudabilité métallurgique l'aptitude d'un matériau à être assemblé par soudage. Avec l'expérience, on s'aperçoit que certains matériaux dit peu ou non soudables quant on se réfère à certains procédés conventionnels peuvent le devenir en utilisant d'autres procédés.

On appelle soudabilité opératoire l'ensemble des conditions qui conduisent à la réussite de l'opération de soudage.

Soudage / brasage

Dans une opération de brasage la continuité métallique est réalisée par un métal d'apport qui fond, le ou les métaux de base ne subissent pas de fusion. ==> ce qu'on appelle vulgairement soudure à l'étain est en fait du brasage à l'étain.

Brasage tendre : le métal d'apport fond à une température inférieure à 450 °C (typiquement métal d'apport à base d'étain.)

Brasage fort : le métal d'apport fond à une température supérieure à 450 °C et inférieure à 850°C. (typiquement, métal d'apport à base de laiton, d'argent.)

Dans une opération de soudage, une partie du métal de base est portée à température de fusion.

Le Soudo-brasage est réalisé avec des métaux d'apport qui fondent entre 850 °C et 1000 °C.

Soudage autogène

Dans le langage populaire, le soudage autogène est à tort assimilé au soudage au chalumeau. La définition technique est très différente. Dans une opération de soudage autogène, il n'y a pas de métal d'apport. Ce sont les pièces en fondant qui réalisent elles-mêmes le joint soudé.

On entend parfois parler de "brasage autogène." Si vous avez bien compris ce qui est écrit ci-dessus, vous pouvez être sûr que celui qui vous tient ce langage n'est pas un spécialiste, loin s'en faut...

PROCEDES DE SOUDAGE

SOUDAGE A LA FORGE et ses dérivés

Le soudage à la forge est le plus ancien procédé d'assemblage assurant une quasi-continuité métallique. Le forgeron chauffe à banc les pièces à assembler et les martèle l'une contre l'autre. Les hautes températures facilitent la diffusion d'atomes d'une pièce dans l'autre. Les fortes pressions également. L'absence d'air à l'interface des pièces est indispensable à une bonne diffusion.

Une variante moderne du soudage à la forge assez méconnue

Au retour de vaisseaux spatiaux ayant séjourné dans le vide, on a constaté que des soudures s'étaient produites en des points où de fortes pressions avaient été appliquées. Ces soudures avaient pour origine la diffusion du matériau d'une pièce dans l'autre favorisée par l'absence d'air. Et ces soudures s'étaient produites sans que les températures soient nécessairement aussi élevées que celles qui auraient été nécessaire sur la planète terre. Des matériaux qu'on a du mal à assembler par les procédés de soudage conventionnels s'étaient soudés.

Métaux colaminés

En passant au laminoir ensemble (l'une sur l'autre) deux tôles de nature différentes, par exemple un alliage d'aluminium et un acier inoxydable, on peut obtenir des vitesses d'allongement très différentes entre les deux matériaux laminés. A l'interface des deux matériaux, une forte vitesse différentielle génère des frottements intenses qui élèvent la température suffisamment pour que grâce à la pression exercée par le laminoir les deux tôles se soudent spontanément. Les tôles colaminées peuvent ensuite être embouties ou roulées sans qu'une décohésion survienne.

On peut ainsi assembler des matériaux dont les températures de fusion sont très différentes, ce qui est impossible avec des procédés conventionnels.

Soudage par magnétoformage

Il s'agit d'une variante du procédé précédent. Une seule des deux tôles est ferromagnétique. On soumet les pièces à un très fort champ magnétique qui déplace la pièce ferromagnétique fermement plaquée contre l'autre pièce pendant que celle-ci est retenue. Un frottement intense à l'interface conduit à des résultats similaires à ceux obtenus par colaminage.

Soudage par explosion

Dans cette variante, l'énergie de déplacement de l'une des pièces par rapport à l'autre résulte d'une explosion. Ce type de soudage est particulièrement intéressant pour les matériaux altérables à chaud : titane,magnésium, zirconium et les assemblage faisant intervenir des matériaux à points de fusion très différents (aluminium sur acier, par exemple.)

L'ensemble des procédés précédemment cités n'étant normalement pas employés dans la fabrication des voitures de compétition, nous ne développerons pas plus ce sujet.

SOUDAGE A LA FLAMME

En 1902, l'invention du chalumeau Picard révolutionne le soudage en envoyant presque le soudage à la forge au musée.

Dans le chalumeau, on produit un mélange de gaz qui brûle en produisant des températures nettement plus élevées que les températures de fusion des matériaux à assembler. Le joint soudé porté à fusion et ensuite refroidi prend le nom de cordon de soudure lorsqu'il est continu. Lorsque le soudage intervient seulement de proche en proche, on parle plutôt de points de soudure.

Souvent, le cordon de soudure est constitué d'un mélange des métaux fournis par les pièces à assembler (soudage autogène.) On peut aussi ajouter du métal, identique ou différent de celui des pièces assemblées. L'apport d'un métal différent peut permettre d'obtenir une métallurgie différente dans le cordon pour lui donner des propriétés recherchées. Ce métal est désigné sous le nom de métal d'apport, les matériaux des pièces étant appelés métaux de base.

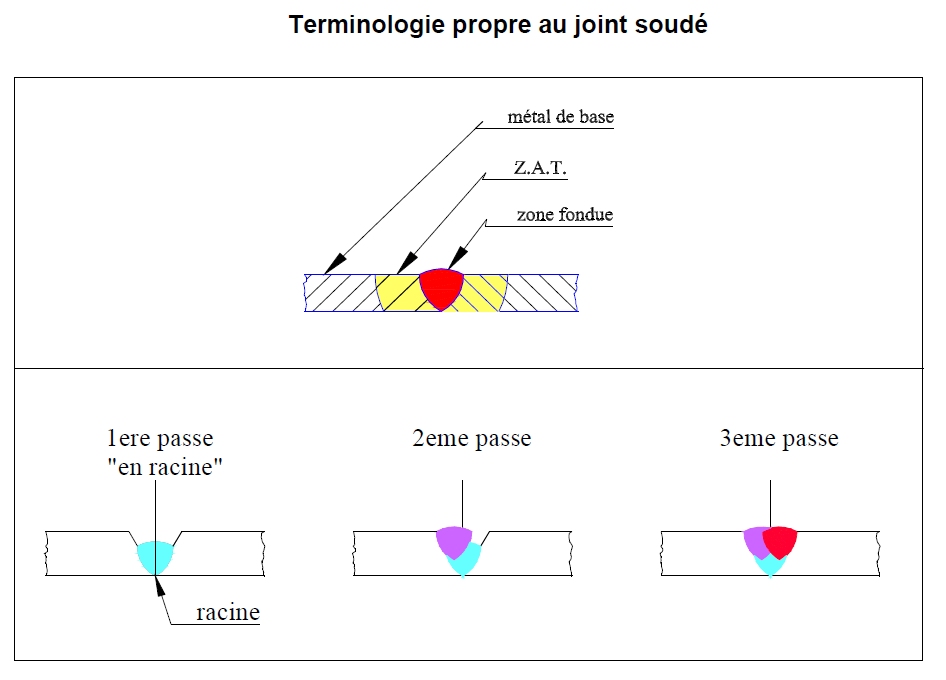

De part et d'autre du cordon, se trouve une zone qui n'a pas été portée à fusion, mais qui a subi une élévation de température, avec souvent des conséquences métallurgiques. Lorsqu'on étudie un joint soudé, il est d'usage d'appeler zone fondue (ZF) le cordon et zone affectée thermiquement (ZAT), la zone qui a subi une élévation de température sans jamais fondre.

Le chalumeau est un outil très employé également pour le brasage et le soudo-brasage.

Un chapitre de la quatrième partie de cet article sera consacré au soudage à la flamme au chalumeau. Peu employé sur les voitures de course modernes, le soudage et le brasage au chalumeau ont été très utilisés dans la fabrication ou la réparation jusqu'à la fin des années 70 où ils ont été supplantés par des procédés à l'arc électrique, principalement MIG et MAG. Ils restent l'une des rares solutions applicables pour la réparation de voitures de rallye ou de piste brasées comme l'étaient la majorité des voitures de compétition historiques. En effet, la température de fusion de la brasure originelle empêche toute tentative de réparation par soudure à l'arc. L'arc (3100 °C environ) volatilise la brasure ce qui provoque l'impossibilité d'obtenir la colonne de plasma dans laquelle se maintient l'arc. La maîtrise d'un arc erratique devient impossible. Nous l'avons appris à nos dépens en réparant une Ford Escort Zakspeed Groupe 2 des années 70. La réparation de carrosserie à pris cinq fois plus de temps que prévu.

SOUDAGE A L'ARC ELECTRIQUE

Soudage à l'électrode enrobée

En 1904 , le suédois Oscar Kjellberg, invente le soudage à l'électrode enrobée. Dans ce procédé, un arc électrique jaillit entre une électrode métallique et les pièces à assembler. L'arc atteint une température de 3100 °C , soit un peu plus que celle des flammes de chalumeaux. Cette température élevée provoque la fusion locale des pièces et également celle de l'électrode dont l'extrémité fond et se mélange avec le métal des pièces pour former un bain de fusion.

L'enrobage de l'électrode, constitué de matières moins denses que le bain de métal liquide fond également et flotte sur le métal liquide en formant le laitier. En surnageant sur le bain de métal liquide, le laitier isole le bain de l'oxygène contenu dans l'air et évite ainsi son oxydation qui serait très rapide en raison des températures élevées. En déplaçant progressivement la pointe de l'électrode, on fond d'autres zones des pièces et on permet à la partie fondue de se solidifier. Une fois le cordon complètement refroidi, le laitier qui se trouve en surface doit être enlevé. Certaines électrodes sont composés de matériaux dont les coefficients de dilatation sont tels que le laitier se décolle très facilement, souvent spontanément.

L'opérateur tient sa torche de manière à donner une inclinaison d'environ 45 ° à l'électrode; il déplace sa torche en tirant pour que l'arc s'établisse dans une zone où il n'y a pas encore de laitier.

Soudage sous flux ou soudage à l'arc submergé

Il s'agit d'une variante du précédent. l'électrode est introduite sous une couche de flux pulvérulent qui se transforme en laitier qui recouvre le joint soudé. Ce procédé industriel est utilisé pour l'assemblage de très fortes épaisseurs. Nous n'en parlerons pas plus car il n'a probablement aucune application dans le domaine automobile.

Soudage à l'électrode réfractaire TIG (Tungsten Inert Gas)

Comme dans de nombreux domaines, ce sont les militaires qui ont contribué le plus au développement du procédé TIG. Ce procédé, breveté en 1924, est ensuite développé à l'occasion de la seconde guerre mondial et crève l'écran en 1944.

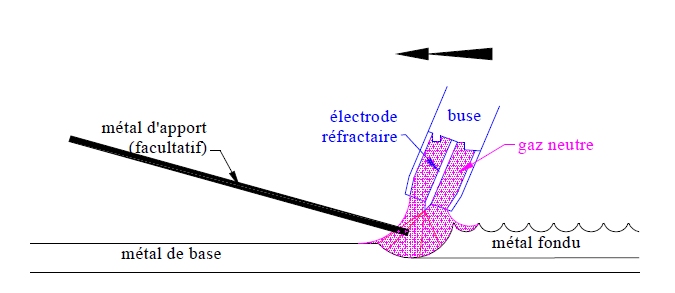

En TIG, l'électrode est constituée d'un matériau réfractaire et en principe ne fond pas (sauf mauvais emploi, évidemment.) L'arc s'établit entre l'électrode et les pièces. Comme il n'y a pas de laitier, la protection du bain de fusion contre l'oxydation est assurée par un gaz inerte, généralement de l'argon qui s'écoule à travers une buse entourant l'électrode.

Contrairement au soudeur à l'électrode enrobée, le soudeur TIG déplace sa torche en poussant.

Nous parlerons en détails du procédé TIG dans la seconde partie de ce document sur le soudage. Le TIG est le procédé le plus universel : le TIG soude tous les matériaux métalliques. C'est le procédé employé dans l'armement, le nucléaire, l'industrie de pointe et évidemment dans les plus belles réalisations destinées aux sports mécaniques. Mais le TIG est aussi un procédé qui nécessite des connaissances et de l'expérience. On n'est pas obligé de partager mon avis, mais personnellement, je pense qu'un bon soudeur TIG ne devrait pas générer de défaut de soudage sans s'en apercevoir, au moins quand il soude sans métal d'apport, puisqu'il a une vision totale de son bain de fusion.

Le TIG est un procédé haut de gamme, mais il nécessite des pièces d'une propreté poussée, extrême même quand on soude sans métal d'apport. La moindre trace de corrosion, même simplement d'oxydation superficielle réduit rapidement tous les espoirs à néant. Quand il n'est pas possible d'obtenir cette propreté "clinique", mieux vaut utiliser un autre procédé. En effet, dans l'enrobage des électrodes ou dans les métaux d'apport destinés au MIG-MAG se trouvent des adjuvants au pouvoir fortement désoxydant. Avec les électrodes enrobées, les oxydes se retrouvent normalement dans le laitier qui est ensuite éliminé. En MIG-MAG, nous en reparlerons plus en détails, un processus comparable est mis en oeuvre. En TIG sans métal d'apport, ces adjuvants ne sont pas apportés au bain de fusion. S'il y a des oxydes, ils seront dilués dans le bain de fusion et emprisonnés dans le cordon.

Si le TIG est un excellent procédé de soudage manuel, il peut aussi s'automatiser et même être robotisé.

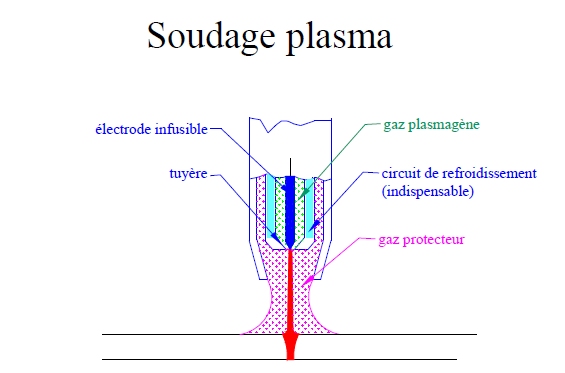

Variante du procédé TIG : soudage TIG Plasma

L'invention de la torche à plasma en 1924 est legerementl antérieuan à l'invention du TIG. Au départ, il s'agissait de faire de la projection métallique. La torche plasma ressemble à une torche TIG mais un second gaz est injecté dans la torche. Ce gaz est appelé gaz plasmagène. C'est souvent de l'argon, parfois de l'air (pourpla decoupe) Dans une torche TIG plasma, les températures peuvent atteindre 20 000 degrés. Le plasma est encore mal connu. Il est considéré comme l'un des quatre état de la matière : solide, liquide, gazeux et plasma. Le plasma est un état s'apparentant au gazeux, mais très fortement ionisé. S'il apparait sur terre, il n'est pas un état stable comme les trois autres. C'est cependant un état naturel, qu'on rencontre par exemple au voisinage des éclairs de foudre.

Si le refroidissement liquide des torches TIG n'est pas toujours indispensable, il l'est pour les torches plasma en raison des très hautes températures atteintes.

Nous ne détaillerons pas plus ce procédé qui n'est qu'assez peu employé dans l'artisanat et par conséquent dans le domaine de la mécanique de compétition. Par contre, la découpe de tôle par torche plasma est un procédé qui convient bien aux productions en petites séries ou en pièces unitaires; il est fort probable que certains ateliers de préparation en soient équipés. Nous n'en parlerons pas plus puisqu'il ne s'agit pas de soudage.

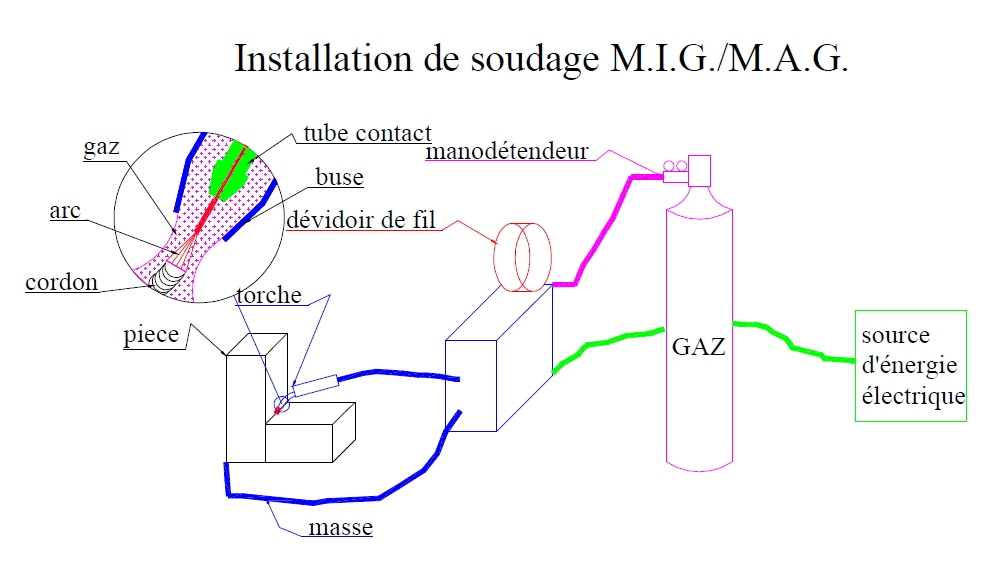

Soudages MIG et MAG

Les procédés MIG (Metal Inert Gas) et MAG (Metal Active Gas), apparus dans les années 40, sont aussi des héritiers de la seconde guerre mondiale. Dans une torche MIG-MAG, l'électrode est constituée par le métal d'apport qui arrive automatiquement sous forme de fil. Le fil est remplacé au fur et à mesure qu'il fond. Par conséquent, on ne peut pas souder sans métal d'apport en MIG ou en MAG.

La plupart du temps, le procédé MAG est choisi plutôt que le MIG, parce que les gaz de protection utilisés sont moins chers que ceux utilisés en MIG en contrepartie, le MAG offre moins de possibilités d'utilisation que le MIG.

Le procédé MIG-MAG est très facilement automatisable. Pour les mêmes raisons que nous détaillerons dans la seconde partie de cet article, le MIG-MAG est nettement plus tolérant en termes de distance torche-pièce que les autres procédés. Ce point lui a valu le surnom de semi-automatique ou semi-auto, comme on l'appelle communément. Cette qualité en fait un excellent outil pour les soudeurs débutants. Pour les soudeurs confirmés, le MIG-MAG s'avère souvent plus performant que le TIG lorsque l'accès est malaisé. A l'extrême, on parvient à réaliser des soudures en aveugle ce qui est problématique avec un TIG non automatisé.

Le MIG-MAG est également nettement plus tolérant en termes de propreté des pièces avant soudage. Bien qu'une soudure de bonne qualité métallurgique réclame des pièces propres, on parvient assez facilement à réparer par exemple des silencieux corrodés avec le procédé MIG-MAG et les réparations sont durables. Avec un TIG, c'est quasiment impossible.

Le MIG-MAG déforme aussi moins les tôles que le TIG. ce point sera détaillé dans un futur chapitre consacré à l'aspect thermomécanique du soudage.

En raison de sa bonne aptitude à s'affranchir des problèmes de propreté et des faibles déformations engendrées, le procédé MIG-MAG est l'outil idéal pour les travaux de réparation de carrosserie automobile.

En contrepartie de tous ces avantages, le procédé MIG-MAG peut donner des cordons de bel aspect malgré des soudures de piètre qualité. Cela ne se produit normalement pas lorsque le soudeur est expérimenté.

Des déclinaisons du MIG-MAG ont été développées pour l'industrie, comme par exemple, le procédé MIG-bifil qui permet de tirer 6 mètres de cordon à la minute avec une seule torche. Ces installations spéciales n'entrent pas dans le cadre de cet article.

Le procédé MIG-MAG sera abordé plus en détails dans la seconde partie de cet article.

Soudage par décharge de condensateurs

Le soudage par décharge de condensateurs est un cas particulier du soudage à l'arc. A ma connaissance, il est limité au soudage en bout de goujons sur des tôles.

Le goujon possède une tête terminée par un téton de petites dimensions. On applique le goujon contre la tôle avec un puissant ressort, puis on le connecte à une batterie de condensateurs préalablement chargés en l'écartant grâce à un électro-aimant. Un arc se forme immédiatement volatilise le téton et fond le goujon et la tôle. quelques centièmes de second plus tard, on coupe l'alimentation de l'électro-aimant. Le ressort plonge le goujon dans le bain de fusion et maintient l'interface plaquée jusqu'à complet refroidissement qui est très rapide, la tôle servant de radiateur.

Ce procédé automatisable permet une grande productivité. Il est adapté aux aciers, aux inox et aux alliages d'aluminium.

Pour l'avoir utilisé entre 5 et 10 ans en ambiance industrielle, sur inox austénitique et sur alliage d'aluminium 5754, je sais qu'on peut obtenir d'excellent résultats, notamment sur des tôles d'aluminium émaillées sur la face opposée au côté soudé, mais qu'il exige une maintenance qui peut paraitre excessive. En effet, lors de la plongée du goujon dans le bain de fusion de très nombreuses projections sont émises. Cela pollue beaucoup. Tôt ou tard des projections pénètrent dans la tête de soudage, malgré des soufflets de protection. à cause de ces projections, les grippages de tête sont fréquents. Il n'est pas nécessaire que la tête se bloque pour que le procédé ne fonctionne plus correctement. Il suffit que son mouvement soit ralenti pour que la plongée du goujon soit un peu retardée et que le goujon se plante dans le bain à-moitié solidifié. Evidemment avec les alliages d'aluminium très conducteurs et peu denses (donc qui stockent peu de chaleur par unité de volume fondu) ce point est très critique. Il l'est d'autant plus que le bain de fusion non protégé se recouvre immédiatement d'alumine.

Après une expérience de quelques 10 millions de goujons, je commence à connaître ce procédé. C'est bien, mais c'est compliqué.

Fusion-forgeage

Il s'agit d'un autre procédé de soudage de goujons. Avec quelques différences de détail, il s'apparente au soudage par résistance. Voir ci-dessous.

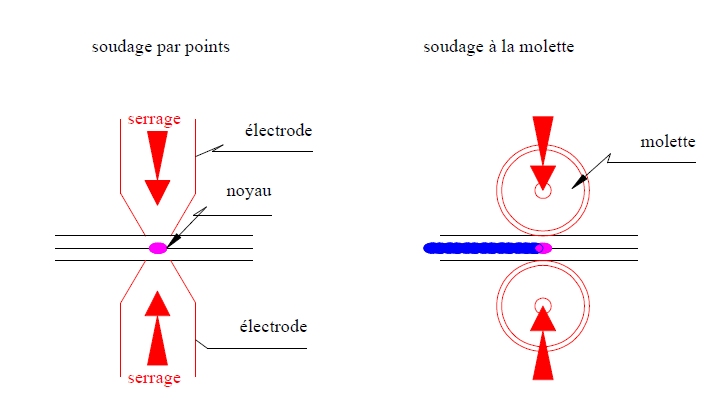

SOUDAGE PAR RESISTANCE

Le soudage par résistance est le plus employé par l'industrie automobile pour l'assemblage des coques. Un courant électrique intense traverse les pièces maintenues fermement serrées dans un étau composé de deux électrodes.

Les électrodes peuvent être cylindriques (cas le plus fréquent), ou en forme de molette pour réaliser des soudures étanches (anciens réservoirs automobiles en métal, par exemple.) Le soudage à la molette n'est pas un soudage en continu. En fait, il s"agit d'une succession de points sécants, comme on peut le voir sur le schéma ci-dessous.

Autrefois manuel, le soudage par résistance a été l'une des premières opérations robotisées par l'industrie automobile.

Le soudage par résistance est aussi très employé par les carrossiers réparateurs. Une réparation bien réalisée avec ce procédé permet d'obtenir un aspect identique à celui d'un véhicule neuf. Il tend à être petit à petit supplanté par le soudage MIG, notamment avec des techniques de mise en oeuvre appropriées qui seront détaillées plus loin. En effet, en usine, les éléments sont assemblés dans un ordre permettant d'utiliser la technique par résistance. Mais en réparation, ce n'est pas forcément le cas. On peut par exemple réaliser des greffes, qui consistent à remplacer partiellement un élément endommagé. Les greffes sont réalisées bord à bord. Or, le soudage par résistance impose un chevauchement des tôles. On réalise également au MIG des soudures dites "en bouchon" qui une fois réalisées et parachevées ressemblent beaucoup à des points réalisés par résistance.

Le soudage par résistance est souvent le plus économique puisqu'il n'utilise pas de consommable à part les électrodes qui ne sont remplacées qu'après des milliers de points. En contrepartie, le soudage par résistance s'accomode mal des restes de peinture ou oxydes. Pour les oxydes, il existe des solutions. Pour les peintures, appêts et mastics résiduels, la solution est souvent une soudure en bouchon réalisée par un autre procédé, la plupart du temps MIG-MAG.

Le soudage par résistance sera abordé plus en détails dans la seconde partie de cet article.

Soudage par étincelage

Le soudage par étincelage présente de nombreux points communs avec le soudage par résistance, (et aussi quelques-uns avec le soudage par friction) mais son mode d'action est complètement différent. C'est un procédé qui permet d'assembler bout à bout deux pièces avec une soudure pleine matière. C'est le meilleur moyen pour réaliser les soudures de lames de scies à ruban. C'est aussi le procédé utilisé pour souder les parties actives des outils de tour en acier rapide.

Pour souder par étincelage, on place les pièces à une certaine distance et on les soumet à une différence de potentiel. On rapproche lentement les pièces. A un moment, un pic de rugosité d'une pièce entre en contact avec un pic de rugosité de la pièce antagoniste. Au niveau de ces deux points se produit un court circuit qui fond la matière et même peut la volatiliser. Le court-circuit local disparait. Mais un autre pic de rugosité entre à son tour en contact et le processus se reproduit. Toute l'interface se trouve progressivement à haute température et rougit. On serre fortement les deux pièces l'une contre l'autre dans une opération qui s'appelle le forgeage. C'est là que se situe la similitude avec le soudage par résistance et le soudage par friction.

Le soudage est réalisé sans gaz de protection. Ce procédé est parfaitement adapté pour l'assemblage des aciers rapides puisque le joint n'est pas sensible à la fissuration du fait des efforts de serrage très importants.

Ce procédé ne sera pas développé dans la suite de cet article.

SOUDAGE PAR INDUCTION

En plaçant des pièces ferromagnétiques dans une bobine appelée inducteur alimentée par une tension alternative, on provoque une élévation de température par courants de Foucault. La profondeur affectée dépend de la fréquence du courant. Plus la fréquence est élevée moins les pièces chauffent en profondeur.

Pour un courant de 4 à 5 KHz, les pièces chauffent en profondeur ce qui peut remplacer du soudage par résistance dans certains cas. Vers 250 à 500 KHz, seuls quelques dixièmes de profondeur sont affectés.

Le brasage par induction est également possible.

Qu'il s'agisse de soudage ou de brasage, la forme de l'inducteur est un gage de réussite... ou d'échec. On est la plupart du temps conduit à développer un inducteur par application.

Ce procédé est applicable en série, mais peu utilisé pour des voitures de compétition. Il ne sera pas détaillé dans la suite.

La trempe par induction fait appel aux mêmes principes que le soudage par induction, mais les températures atteintes ne permettent pas la fusion du métal. Ce procédé très voisin n'étant pas destiné à l'assemblage, il sort du cadre de cet article. On retiendra tout de même que c'est un procédé très employé pour tremper les arbres à cames.

SOUDAGE L.A.S.E.R.

Lors du soudage L.A.S.E.R., l'énergie est transmise à la pièce sous forme lumineuse. A cause de son mode d'action, ce procédé convient très mal aux matériaux brillants, notamment les alliages d'aluminium qui réfléchissent une très grande partie de la lumière. Ce procédé avait été défini par Albert Enstein en 1917, mais il a fallu attendre 1960 pour que soit mis en oeuvre le premier L.A.S.E.R. à rubis.

Le soudage est effectué sous gaz protecteur.

Les appareils modernes utilisent des L.A.S.E.R. YAG ou CO2. Les appareils YAG peuvent conduire la lumière sur la pièce grâce à des fibres optiques, ceux au CO2 utilisent des miroirs mobiles.

Le soudage L.A.S.E.R. convient très bien aux assemblages hétérogènes; Des matériaux difficilement soudables peuvent être assemblés : titane, zirconium, matériaux réfractaires (tugstène, tantale, molybdène.)

En raison de la dangerosité des faisceaux lumineux, ces outils ne sont pas à la portée du mécanicien amateur.

Le Soudage L.A.S.E.R. est l'un des deux procédés dits à haute densité d'énergie.

FAISCEAU D'ELECTRONS

Le soudage par bombardement électronique est le second procédé dit à haute densité d'énergie. Des électrons sont accélérés dans un canon qui ressemble à celui d'un tube cathodique, mais les tensions d'accélération sont beaucoup plus importantes. Les électrons se déplacent à des vitesses approchant celle de la lumière. L'électron ayant une masse, il acquière donc de l'énergie cinétique. En venant percuter les pièces, l'électron libère cette énergie qui est intégralement transformée en chaleur.

Pour fonctionner, l'installation doit être sous vide très poussé. En effet, à cause des différences de potentiel très importantes, le risque d'arc électrique ne peut être évité que sous un vide proche du vide total. Une fois l'électron accéléré, un vide important est néanmoins requis. En effet en cas de collision avec un noyau atomique l'électron perdrait son énergie avant d'arriver sur les pièces. En conséquence l'installation comporte une enceinte étanche et des pompes à vide ultra-puissantes.

Ce procédé est employé par les industries mécaniques depuis les années 90, notamment pour assembler des engrenages. Les pignons de première et seconde des boites SADEV des TATUUS FR 2000 étaient assemblés par ce procédé chez SAFMATIC à Saint Ouen l'Aumône. C'est là, à l'occasion d'essais de cette technologie que j'ai vu pour la première fois de tels pignons. Bien avant d'imaginer que j'en possèderai un jour.

Les procédés à haute densité d'énergie sont ceux dont les pénétrations sont les plus importantes et les ZAT les moins étendues. En apportant plus rapidement l'énergie, ils diminuent le temps pendant lequel la chaleur peut se diffuser dans la ZAT. C'est là que se trouve leur principal intérêt. Dans le cas des pignons de SADEV, il ne serait pas concevable de souder au TIG des pièces comportant des dents cémentées à quelques millimètres seulement du cordon.

En raison du vide poussé, l'oxydation des soudures n'est pas à craindre. Par contre, certains éléments d'addition ont tendance à se volatiliser ce qui peut conduire à un appauvrissement de la zone fondue. Ce point ne peut pas être négligé quand il s'agit de pièces de compétition.

Le soudage par faisceau d'électrons n'est évidemment pas à la portée de l'amateur. Néanmoins, il permet de résoudre des problèmes souvent rencontrés en mécanique de compétition. Il est bon de le connaître pour éventuellement sous-traiter l'opération à des entreprises qualifiées. J'en connais trois avec lesquelles j'ai travaillé. par ordre chronologique : SAFMATIC (Saint-Ouen l'Aumone), Institut de soudure (Yutz) et Techmeta (Metz-Tessy.) Ces entreprises sont capables de réaliser des prototypes. D'autres s'équiperont probablement pour de la pièce unitaire. Actuellement, la majorité des utilisateurs font de la série.

Je viens de découvrir l'existence de SDMS. dans la vidéo ci-dessous, j'ai cru reconnaitre une machine vue en cours de fabrication chez Techmeta il y a quelques années.

A iso pénétration, le soudage au faisceau d'électrons est celui des procédés modernes qui forme les cordons les plus étroits (un peu plus d'un millimètre de largeur pour dix millimètres de pénétration et jusqu'à cent millimètres pénétrés en une seule passe. C'est celui dont la ZAT est la moins étendue. C'est celui qui provoque les moindres déformations.

Le procédé L.A.S.E.R. se classe second sur ces critères. Il est très nettement moins pénétrant. La lumière ne peut pas traverser le métal liquide , les électrons si. Ils transpercent les pièces de part en part. Le MIG est troisième loin derrière les deux précédents. Le TIG pénètre peu et forme des cordons très larges. Il est aussi celui des quatre qui génère le plus de déformations. Pour améliorer ce dernier point, MIG et TIG peuvent utiliser un courant pulsé qui minimise les déformations et la ZAT à iso-pénétration. Industriellement, on peut aussi souder des tôles avec deux torches. Une sur chaque face. Ainsi, les contraintes thermomécaniques s'équilibrent et les déformations sont très faibles. Pour cela, il faut que les deux torches soient synchronisées.

Le soudage à la flamme est de tous les procédés celui qui forme les plus grandes ZAT et déforme le plus les pièces.

En contrepartie de sa forte pénétration, le faisceau d'electrons laisse en bout de cordon une cheminée appelée key-hole par les spécialistes. L'idéal, est de faire terminer le cordon dans une zone qu'on élimine ensuite par usinage; Ainsi, le key-hole disparait.

FOUR A ATMOSPHERE

On ne peut pas souder dans un four à atmosphère parce que la fusion ne peut pas être localisée. Les pièces seraient détruites. Par contre, on peut très bien braser au four. Le four à atmosphère est même un excellent moyen pour contrôler très précisément la température des pièces, puisqu'en théorie il est possible d'obtenir une ZAT totalement homogène en termes de champs de température. Il suffit d'accepter un temps de séjour suffisamment long dans un four correctement ventilé. Aucun autre procédé ne possède cette particularité. Ainsi, les contraintes liées à la thermomécanique (voir le chapitre qui sera consacré à la thermomécanique et aux déformations de soudage) peuvent être uniformément réparties ce qui constitue pour certains assemblages un avantage important.

Lorsque ce procédé est utilisé industriellement, la brasure est souvent introduite en poudre fusible entre les pièces à assembler. Il s'agit souvent de tôles.

L'atmosphère du four peut être neutre voire même réductrice ce qui constitue également un avantage par rapport à certains autres procédés.

Pour avoir travaillé sur le développement d'une solution brasée pour l'assemblage d'alliage d'aluminium et d'acier inoxydable, je pense qu'il s'agit plutôt d'un procédé industriel, car sa mise au point nécessite beaucoup d'essais. Je ne saurais que conseiller à ceux qui envisagent d'utiliser ce type de procédé de solliciter des fabricants de brasure, par exemple la société Castolin avec laquelle j'ai eu l'occasion de travailler, car c'est un domaine assez compliqué. D'ailleurs, le brasage industriel est de manière générale compliqué parce que le brasage fait appel à la capillarité. La capillarité dépend pour une large part des tensions de surfaces. Ce point peut être parfois très difficile à maîtriser.

FRICTION

Une machine traditionnelle de soudage par friction ressemble à un tour de mécanicien. Une pièce est entraînée en rotation pendant que l'autre est immobilisée. En frottant l'une contre l'autre les pièces s'échauffent et leur interface est portée à température de forgeage. Quand cette température est atteinte, on bloque la rotation et un effort de serrage intense est appliqué. Une bavure se forme autour de l'interface qui a forcément une forme de révolution.

A aucun moment là matière n'est portée à fusion. Par conséquent, bien que le mode opératoire soit different, du point de vue métallurgique ce type de soudage s'apparente au soudage à la forge. La cohésion est obtenue par diffusion. On peut donc réaliser des assemblages impossibles ou délicats avec les procédés utilisant la fusion

L'application typique est le soudage des tulipes sur les arbres de transmission automobiles (vulgairement appelés cardans.)

Technique connexe : friction stir welding

il s'agit d'un nouveau procédé que j'ai découvert lorsque je travaillais au CNRS. Un thésard de mon labo travaillait sur ce sujet.

La machine ressemble à une fraiseuse. Mais la fraise ne coupe pas. Elle frotte de manière intense sur les pièces et ainsi échauffe la matière. Ce procédé est très efficace pour les alliages d'aluminium et d'autres matériaux moins courants. Il intéresse surtout l'industrie aéronautique.

Je ne connais aucun cas d'emploi dans l'automobile.

EPILOGUE (provisoire)

Pour terminer et pour ceux qui découvrent les sports mécaniques, lorsqu'un navigateur dit à son pilote "Soude", il faut comprendre : soude ta godasse de droite au plancher, ou si vous préférez : reste à fond. Et là, point de métallurgie en question. Il suffit juste d'en avoir des grosses...

Suite en cliquant sur ces liens :

Seconde partie : Soudages Electrode enrobée et TIG

Troisième partie : Soudages MIG, MAG et fil fourré

A découvrir aussi

- Puissance délivrée par un moteur

- Notions d’aérodynamique. Troisième partie.

- Filetages première partie : ce qu'il faut savoir pour la maintenance

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres