La fatigue mécanique. Première partie : modes de rupture des pièces mécaniques en acier

AVERTISSEMENT

Dans tout ce qui suit nous ne traiterons que de la mécanique de rupture des pièces en acier. Bien qu'il existe beaucoup de similitudes avec les autres matériaux, le diagnostic s'avère beaucoup plus difficile avec les alliages d'aluminium. Si au cours de ma carrière je pense avoir fourni un diagnostic juste pour plus de 95 % des cas de rupture de pièces en acier, je suis beaucoup plus circonspect à propos des pièces réalisées dans des alliages d'aluminium. Et si j'ai analysé beaucoup de défaillances de pièces en alliages cuivreux, je n'ai jamais étudié de rupture de telles pièces.

N.B : j'ai parlé de la difficulté de diagnostiquer une rupture en fatigue de pièce en alliage d'aluminium. Cette difficulté concerne un diagnostic effectué à l'oeil nu ou à la loupe binoculaire. Les moyens de laboratoire sont nettement plus capables de discriminer ce types de processus. Seuls les examens en laboratoire permettent d'être à peu près sûr de la cause de rupture.

Je tiens à préciser que les observations à l'oeil nu orientent considérablement les recherches de causes, mais lorsque la vie de pilotes est en jeu, il importe de les compléter par des observations avec des moyens d'investigation beaucoup plus pointus. Les micrographies, le microscope électronique à balayage (MEB), les analyses physico-chimiques font partie de la "caisse à outil" de l'expert.

Je voudrais aussi ajouter que dans ma carrière j'ai vu casser de très nombreuses pièces conçues par des ingénieurs triés sur le volet, calculées par des docteurs-ingénieurs qui n'étaient pourtant pas des plaisantins. Un ingénieur si bien formé soit-il a toujours du mal à prévoir tout ce qui peut se passer dans la vie d'une pièce, de la sortie de l'aciérie jusqu'au recyclage.

L'expérience (bien que de moins en moins appréciée par les nouveaux managers qui sont souvent des imbéciles imbus de leurs diplômes frelatés) aide beaucoup. Mais malgré l'expérience, chaque pièce nouvelle présente toujours un caractère d'incertitude. C'est d'ailleurs en faisant des erreurs qu'on apprend le plus.

Mais on n'a pas le droit de prendre les pilotes pour des cobayes.

Douter de soi à chaque innovation est un vecteur de progrès. C'est aussi beaucoup plus gratifiant que de faire toujours la même chose dans un bureau poussiéreux.

INTRODUCTION

Plus de 90 % des mécaniciens amateurs et probablement plus des deux-tiers des professionnels observent le faciès de rupture d'une pièce rompue en service à la recherche d'une "paille" qui permettrait d'expliquer la casse qui leur semblait improbable.

Si l'observation d'un faciès de rupture est l'un des outils les plus pertinents pour expliquer ce type de casse, la méthodologie qu'emploient ces mécaniciens insuffisamment formés n'est pas la bonne. Ces fameuses "pailles" qu'ils recherchent n'existent la plupart du temps que dans leur esprit. Il y a quelques exceptions toutefois. Si vous restaurez des mécanismes d'avant 1945, vous pourrez effectivement rencontrer des défauts macroscopiques d'homogénéité de matériau. Plus votre matériau sera ancien, plus le risque existera et le défaut aura une chance d'être visible à l'oeil nu.

Dans cette première partie, nous allons d'abord commencer par présenter très rapidement les procédés d'affinage des fontes pour en faire des aciers. Ensuite, nous parlerons des modes de rupture.

La fatigue qui est un mode de rupture particulier sera abordée plus en détails dans la seconde partie de cet article.

ELABORATION DE L'ACIER

L'acier est produit par oxydation du carbone excédentaire qui se trouve dans la fonte.

Fer puddlé

Le fer puddlé est un acier d'abord obtenu par un procédé que je qualifie de moyennageux. Il consiste à malaxer un lingot de fonte pâteux en le martelant à la masse. L'ouvrier puddleur malaxe la matière pour mettre le carbone au contact de l'oxygène. Dans ce travail de forçat, il est soumis au rayonnement de la masse de métal et aux gaz plus ou moins toxiques qui s'en dégagent.

Plus d'infos : Roman La Dame des Forges

Il est clair que ce procédé est idéal pour incorporer dans le métal toutes sortes d'impuretés (beaucoup d'oxydes) dont des fragments des matières utilisées pour fondre le minerai de fer et élaborer la fonte.

Plus tard, à partir de 1783, le puddlage a été réalisé dans des fours en ajoutant des scories oxydantes dans le métal en fusion. C'est probablement l'une des raisons de l'essor industriel du XVIII ème siecle. Les ouvriers puddleurs, véritables bagnards ont été remplacés par des marteaux-pilons. A cette époque, l'acier obtenu était très loin d'être exempt d'impuretés. C'est probablement à cette époque que de nombreux mécanismes en acier ont cassé à cause d'inclusions macroscopiques et qu'on a dû prendre l'habitude de rechercher ces fameuses "pailles".

Convertisseurs BESSMER, THOMAS, MARTIN SIEMENS

En 1855 apparait le convertisseur BESSMER, en 1877, le convertisseur THOMAS. Ces deux inventions offrent l'avantage d'être nettement moins énergivores que les fours précédents puisque c'est la réaction exothermique de l'oxygène et du carbone qui apporte la chaleur nécessaire.

En 1864 Martin s'appuie sur un brevet de Siemens pour démarrer le premier convertisseur moderne qui permet la récupération des ferrailles.

Néanmoins, la célèbre tour Eiffel a été construite en 1889 en fer puddlé, parce que, paraît-il, Eiffel n'avait pas confiance dans les derniers procédés d'affinage mis au point.

Les aciers obtenus sont coulés dans des lingotières, refroidis puis une fois solides réchauffés et laminés. Lors du laminage, les scories présentes à la surface peuvent être incorporées dans le coeur du métal. On appelle toujours ces inclusions "pailles"...

Coulée continue

En 1939, Edward Reel Williams invente la coulée continue. Le métal sortant du four est transporté par des rouleaux jusqu'aux laminoirs. Le procédé prend son essor après la fin de la seconde guerre mondiale. Il est ensuite amélioré. Les convertisseurs sont remplacés par des fours électriques qui peuvent traiter uniquement des ferrailles recyclées donc quasiment exemptes d'impuretés.

Ferrailles recyclées : une idée reçue et totalement infondée

Pour la majorité des individus, les aciers obtenus à partir de ferrailles recyclées seraient de moindre qualité que ceux obtenus à-partir de fonte. Ne dit-on pas injustement pour taquiner les propriétaires de Ferrari ou de Fiat : "l'acier italien, c'est les vieilles boites de conserve françaises refondues, donc c'est de la cochonnerie". Ou "FIAT : Ferraille Invendue A Turin..."

C'est totalement ridicule !

La matière première des aciers recyclés, c'est de l'acier avec quelques autres métaux. La matière première des aciers de première fusion c'est la fonte qui n'est fabriquée qu'avec des produits extraits du sol, de la "terre" en fait !

Les aciers recyclés sont les plus nobles, parce qu'on sait parfaitement éliminer les oxydes et un petit peu moins les polluants inconnus.

Selon www.actu-environnement.com :

Composé essentiellement de fer et de carbone, l'acier est un matériau recyclable à 100%. Selon l'aciériste ArcelorMittal, "il est recyclé à plus de 62% en Europe, ce qui en fait actuellement le matériau avec le meilleur taux de réutilisation. Dans la construction par exemple, le taux de recyclage de l'acier est particulièrement élevé : il atteint 65-70% pour les armatures béton et monte jusqu'à 98% pour les poutrelles".

Conséquences des évolutions technologiques

S'il existe encore des impuretés dans les aciers modernes, elles ne sont plus décelables à l'oeil nu, parce qu'elles sont désormais microscopiques. Il est donc vain de chercher à en repérer en observant un faciès de rupture de pièce.

MODES DE RUPTURE

Rupture au choc

Lorsqu'une pièce insuffisamment résiliente subit un choc, elle peut se rompre du simple fait de ce choc. En fait, ce sont les forces de liaison atomique qui maintiennent la cohésion de la matière. Ces forces correspondent à un état de la matière dans lequel elle contient le minimum d'énergie dans les conditions de température et de pression courantes.

Lorsqu'on chauffe la matière, on apporte de l'énergie qui vient contrebalancer une partie des forces de cohésion. Ces forces étant alors moindres, les atomes s'écartent : la matière se dilate.

Dans un choc, il y a aussi un transfert d'énergie. D'énergie cinétique. Ce transfert brutal conduit à une perte de cohésion atomique locale : c'est la ligne de fracture.

Une pièce rompue à la suite d'un choc présente un faciès de rupture granuleux.

Il n'y a jamais de striction au niveau de la zone de fracture.

Document extrait du Livre de l'Acier Lavoisier tech et Doc, 1994, ISBN2-85206-981-4 , 1491 pages

Normalement, une pièce qui doit travailler aux chocs doit être réalisée dans un matériau résilient. Il s'agit donc d'un problème de matériau de la responsabilité du bureau d'études ou du concepteur lorsque c'est un amateur.

Il peut aussi s'agir d'un choc dû à un événement non prévu (sortie de piste pour une voiture de course, par exemple.)

Rupture ductile

Lorsqu'une pièce est soumise à une surcharge, elle commence à s'allonger puis se rompt.

Il y a surcharge lorsque la charge dépasse la limite à la rupture par extension moyenne multipliée par la section rompue de la pièce.

Nous avons déjà abordé les notions de limite élastique et de limite à la rupture par extension dans les pages consacrées aux liaisons vissées. Nous n'y reviendrons pas. Le lecteur peut les consulter en cliquant sur ce lien ici.

De la courbe d'extensométrie présentée dans ces pages, on peut conclure que la pièce subit toujours une déformation irréversible avant de se rompre.

Document extrait du Livre de l'Acier Lavoisier tech et Doc, 1994, ISBN2-85206-981-4 , 1491 pages

Sur l'image ci-dessus, on voit que la section initialement carrée a subi une striction avant la rupture. Le grain est plus fin que dans le cas d'une rupture au choc.

Pour certains matériaux, limite élastique et limite à la rupture ont des valeurs très proches. En général ce sont aussi les matériaux qui présentent les allongements les plus faibles. La striction peut être bien plus difficile à constater sur ce type de matériau. Lorsque la pièce est mesurable, la striction est plus facile à mettre en évidence.

Lorsqu'une pièce se rompt par surcharge, il s'agit d'un problème de dimensionnement. C'est donc encore un sujet pour le bureau d'études ou pour le concepteur. Le concepteur pourra agir sur deux leviers : augmenter la section incriminée ou choisir un matériau acceptant des contraintes supérieures.

Rupture en fatigue

Lorsqu'une pièce se rompt en fatigue l'effort auquel elle a été soumise n'a jamais atteint la limite à la rupture par extension du matériau multiplié par la section initiale de la pièce.

La fatigue est un processus de rupture qui se produit en deux étapes :

- Dans un premier temps, une fissure microscopique naît puis se propage dans la pièce. En se propageant elle réduit la section résiduelle qui travaille, ce qui a pour effet d'augmenter la contrainte dans cette zone.

- Dans un second temps, lorsque la contrainte dans la zone résiduelle atteint la limite à la rupture la pièce se rompt.

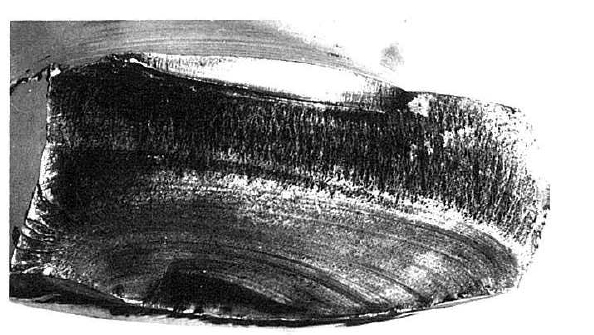

Faciès typique d'une rupture en fatigue (document CETIM)

Pour que la fissure de fatigue évolue, il faut que la charge évolue. Il n'existe pas de fatigue sur une pièce dont la charge est constante. Ce sont les variations de charge qui font avancer la fissure.

Sur la photo ci dessus, la fissure est née à la base. Lors de son évolution, elle a laissé ces stries plus ou moins concentriques et parfaitement visibles à l'oeil. On les appelle des lignes d'arrêt. La zone de propagation est relativement plane non granuleuse, plutôt brillante. Certains auteurs parlent d'aspect soyeux. En observant la surface avec un microscope électronique à balayage, on pourrait compter le nombre exact de stries à l'échelle microscopique. il correspond au nombre de cycles de chargement subis par la pièce avant rupture. Ce qu'on voit à l'oeil nu est plus difficile à interpréter. Dans le cas d'une pièce de moteur, chaque ligne d'arrêt, correspond généralement à une période de fonctionnement à haut régime (si le régime est en cause, ce qui est généralement le cas pour les moteurs de course et généralement pas pour les moteurs Diesel). Mais en théorie, au microscope électronique à balayage on devrait pouvoir apprécier l'évolution de fissure à chaque cycle-moteur soit 720 degrés de rotation de vilebrequin.

La partie supérieure du faciès de rupture correspond à la zone de rupture finale.

Bien que ce ne soit pas une science exacte, on peut estimer très grossièrement le coefficient de sécurité statique qu'avait la pièce. Ici, la pièce a cédé lorsqu'il restait à peu près la moitié de sa section. Cela montre que l'effort maximal encaissé était grosso-modo la moitié de la limite à la rupture moyenne par extension du matériau multipliée par la section initiale.

Typologies de sollicitations

Si l'observation à l'oeil nu (ou à la loupe binoculaire) ne permet pas de connaître tout ce qui serait souhaitable pour le diagnostic, c'est quand même un moyen d'investigation puissant. Il renseigne notamment sur la sollicitation qui a provoqué l'évolution de la fissure.

Point de départ

Connaitre le point d'amorçage de la fissure est important. Le point de départ se situe au niveau du centre des cercles quasi-concentriques. Il est la plupart du temps au niveau d'une surface.

Une fois localisé, on recherchera l'origine exacte. Assez fréquemment ont peut la découvrir avec un simple microscope optique sur coupe micrographique polie. Cette recherche est du niveau de l'amateur ou du professionnel, alors que l'utilisation d'un MEB et l'interprétation des images obtenues par ce moyen est réservée à des scientifiques de haut niveau.

On recherchera :

- - des inclusions, notamment de sulfures, voire parfois de carbures ou autres

Extrait de la thèse doctorale de Cecile Nicoli ENSAMM mai 2019

- Des microfissures imputables au processus de fabrication (rectification, electro-érosion sont très favorables à l'apparition de ce type de défaut) Ce genre de défaut est fréquent. hélas, je ne suis pas autorisé à publier les photos dont je dispose puisque les travaux ont été réalisés sous contrat de confidentialité.

- La présence d'une couche blanche sur pièce nitrurée

- Des traces de corrosion, notamment de corrosion de contact à laquelle on pense peu, de corrosion galvanique également, parfois de corrosion intergranulaire.

- Une rugosité excessive (souvent traces d'usinage)

- Des concentrations de contraintes. Notamment dues à l'absence de congé de raccordement (angle vif) des restrictions brutales de section (filetage, gorge, soudures, etc.)

Toutes ces configurations sont des précurseurs de départ en fatigue. Toute pièce fortement sollicitée (bielle de compétition) ne devrait jamais en être affectée.

Direction de propagation

La direction de propagation de la ou des fissure(s) indique quelle est la sollicitation prédominante qui a fait propager la fissure. Ce point est primordial pour la compréhension.

Je me souviens de ruptures de vis supposées dues à une traction alternée. On avait ainsi pu diagnostiquer qu'en fait ces vis subissaient une flexion alternée pour lesquelles aucune vis n'est conçue (le filet n'est pas du tout conçu pour ça.)

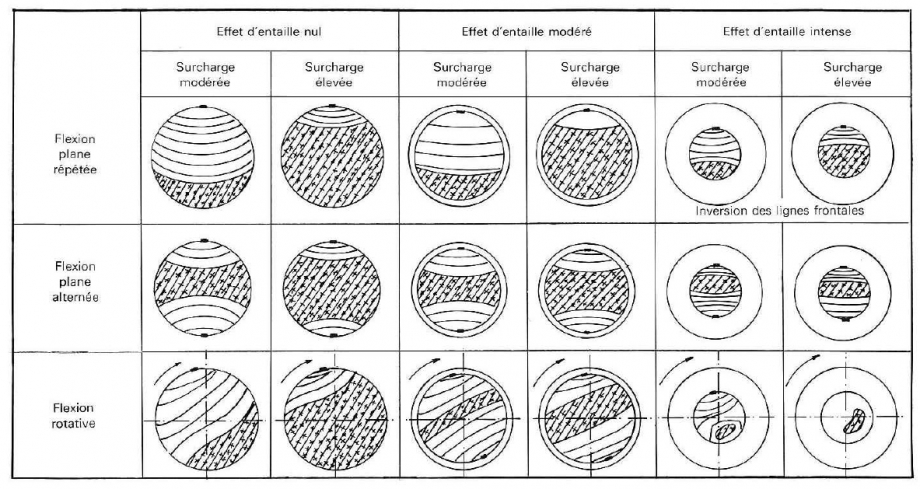

Ci dessous un extrait d'une publication du CETIM relative à la fatigue en flexion

C'est presque tout pour cette présentation rapide des modes de rupture. Dans le second volet (en construction) on parlera plus en détails de la fatigue, mais avant de conclure, je ne peux m'empêcher de vous compter une anecdote que je trouve amusante...

Quand j'étudiais au CNAM, j'ai eu pas loin de 50 professeurs, dont un bon paquet étaient des pointures. Soit des experts scientifiques de haut niveau, soit des pédagogues de premier ordre. Certains cumulant les deux. Mais il y a toujours l'exception qui confirme la règle...

Sur 50, il y a eu un tocard. Le type (prof plus désagrégé qu'agrégé) arrivait en retard, ne préparait pas ses cours, maitrisait mal le sujet, se trompait parfois dans les démonstrations. Et le jour de l'examen, il avait juste 45 minutes de retard et n'avait pas préparé de sujet...

J'ai été le seul reçu en première session. De justesse...

Et l'année suivante, je retrouve mon prof qui devient mon collègue de travail au CNRS. Il préparait une thèse doctorale. Lorsqu'il a annoncé qu'il avait choisi de travailler sur la fatigue, tout le laboratoire a éclaté de rire. "La fatigue ? Mais qu'est-ce que tu en connais ? " lui a même dit un collègue.

Et le gars se met "au boulot". Il conçoit une machine pour tester en fatigue des échantillons. Au bout de quelques mois, il faut se rendre à l'évidence : il y a un problème. La machine cassait en fatigue avant les échantillons qu'elle devait casser !

Le gars a changé de sujet de thèse...

A découvrir aussi

- Actuation de soupape électropneumatique enfin disponible

- Alliages d'aluminium utilisés couramment pour la fabrication des monoplaces de compétition

- La peinture. Première partie : Choix de la laque et préparation

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres