Métrologie dimensionnelle. Troisième partie : contrôle des tolérances de forme et de position

PREAMBULE

Dans la première partie de cet article, Métrologie dimensionnelle. Première partie : spécifications du plan nous avons évoqué les différents types de spécifications qui peuvent figurer sur un dessin de définition de pièce composant un mécanisme.

Dans la seconde partie, Métrologie dimensionnelle. Seconde partie : capabilité des instruments de mesure des dimensions nous avons parlé des moyens à la disposition d'un mécanicien amateur ou artisan pour contrôle le respect des spécifications dimensionnelles du plan.

Dans cette troisième partie, nous allons parler d'un domaine nettement moins accessible à l'amateur ou à l'artisan à faible budget : le contrôle de spécifications de forme et de position. C'est en effet un domaine qui nécessite nettement plus d'investissements. En théorie. Mais vous me connaissez... Après vous avoir rapidement présenté les moyens de mesure les plus performants utilisés actuellement, je vous proposerai quelques méthodes "à l'ancienne" ou quelques combines d'atelier que j'ai eu l'occasion de mettre en oeuvre pour pallier à mon manque de moyens techniques ou financiers.

Evidemment, on ne peut pas tout faire avec des moyens limités. Mais en 47 ans de mécanique, j'ai souvent été surpris par tout ce qu'il est possible d'entreprendre et de mener au succès sans disposer de gros budgets.

Il y a plus de trente ans, mon chef m'avait dit un jour où je lui reprochais des budgets alloués insuffisants " Vous ne mesurez pas votre chance. Avec un petit budget, vous êtes obligé d'être très imaginatif et c'est ça qui fait la richesse de notre métier."

il avait raison. Et maintenant tous les deux retraités (lui, 20 ans avant moi) nous sommes restés amis. Malgré quelques engueulades, mais toujours beaucoup de sincérité.

Maintenant, j'avoue que j'aime regarder les vidéos d'usinage en provenance de pays en voie de développement. En Asie et Afrique, il y a vraiment des types très astucieux. Souvent bien plus motivés en courageux que ceux qui vivent ici. Parfois leurs vidéos peuvent prêter à sourire tellement leurs moyens sont dérisoires. Mais sourire n'a jamais un aspect moqueur pour moi. Ces gars, je les respecte parce que la plupart font avec presque rien ce que nous ne savons plus faire avec presque tout. Et si vous aimez la mécanique, je vous invite à aller regarder leurs vidéos. J'ai bien plus de respect pour un forgeron africain que pour certains ministres-collabos français.

MACHINES A MESURER TRIDIMENSIONNELLES

Les machines à mesurer tridimensionnelles ont apporté un très gros confort dans le contrôle des tolérances de forme et de position. C'est un progrès indéniable. Pour avoir fait contrôler des centaines de pièces avec ce genre de machine, j'ai quand même constaté que la conduite des opérations de contrôle n'est pas du ressort du premier venu. Certes, un presse-bouton pourra fournir un rapport de métrologie très facilement, mais quelle sera sa validité ?

Mise en position de contrôle des pièces

Chaque axe d'une machine à mesurer présente une incertitude. L'incertitude d'une mesure faisant appel à plusieurs axes est plus grande que celle faisant appel à un axe. Reprenons par exemple le cas évoqué dans la première partie de cet article où on mesure l'entraxe entre deux trous placés de telle manière que la mesure nécessite l'utilisation de plusieurs axes de la machine. l'incertitude de mesure est égale à la racine carrée de la somme des carrés des incertitudes de chaque axe. Pour deux axes d'incertitudes identiques, l'incertitude résultante est égale à environ 1,414 fois l'incertitude d'un axe (théorème de Pythagore.) Pour trois axes, l'incertitude est égale à 1,732 fois celle qu'on aurait avec un seul axe.

Si l'entraxe à mesurer est la côte la plus importante de la pièce, le métrologue averti positionnera sa pièce sur la machine de telle manière que la mesure puisse se faire en ne manoeuvrant qu'un seul axe. Il en résultera une bien plus grande précision dans le résultat.

Vous allez me dire : "on s'en fiche, on n'a pas de machine tridimensionnelle..."

Certes, mais ce qui est vrai pour une machine à mesurer tridimensionnelle est aussi vrai pour une machine d'usinage. En plaçant la pièce sur la table d'une fraiseuse de telle manière qu'il sera possible de réaliser l'entraxe de deux alésages en ne manoeuvrant qu'un seul chariot de la machine on obtiendra l'entraxe avec 1,4 fois plus de précision que si on avait utilisé deux axes. Et ça, ça intéresse plus de monde, non ?

Un autre souci rencontré avec certaines pièces, concerne les effets de la gravité. Une pièce mince mal soutenue se déformera de telle manière que les résultats de mesure seront faussés. Le bon opérateur sait comment placer sa pièce pour minimiser les effets de la gravité.

La température est aussi très importante. Rien ne sert d'avoir une salle de métrologie climatisée si on contrôle des pièces dès leur sortie de la machine à une température de 40 degrés. Les entreprises de mécanique de précision attendent plusieurs heures avant de procéder aux contrôles.

Un autre cas que j'ai rencontré dans ma carrière concerne le contrôle des alésages de moteurs de compétition. Rien ne sert de contrôler un carter cylindres fraichement alésé sans certaines précautions.

Avec la collaboration d'un centre de formation Zeiss, j'ai fait procéder il y a quelques années à la mesure d'un carter cylindres Mitsubishi 1,5 litres neuf.

Le moteur a ensuite été assemblé avec une fausse-culasse serrée au couple préconisé par le fabricant. Les sommets des alésages au départ quasiment cylindriques se sont retrouvés avec un défaut de forme (quadrilobé) provoqué par la traction sur les bossages de vis. Le défaut atteignait 55 à 60 microns au maximum en fonction des cylindres concernés.

Ensuite, j'ai fait circuler de l'eau chauffée à 90 degrés au moyen d'un cumulus et propulsée par un circulateur de chauffage central dans le carter toujours bridé sur la machine. Après une heure de stabilisation, nous avons constaté que les défauts initiaux étaient réduits aux alentours de 25 à 30 microns.

Cette aventure particulièrement intéressante à vivre montre bien qu'un rapport de métrologie "parfait" ne garantit pas que le fonctionnement d'un mécanisme le sera.

Je vais m'arrêter là-dessus car même si j'ai côtoyé de bons métrologues, je ne m'estime pas compétent dans le maniement des machines tridimensionnelles. Je laisse ça aux pros de la question. Il reste que ces machines correctement employées sont actuellement les moyens les plus pertinents pour caractériser les défauts de forme et de position.

Acheter une machine à mesurer d'occasion

On trouve désormais des machines à mesurer tridimensionnelles anciennes d'occasion à des prix attractifs. Je m'étais renseigné il y a quelques années. Le prix d'achat de la machine n'est pas grand-chose par rapport aux coûts d'étalonnage, de mise à jour logicielle, de transport et d'installation. Dans ce qui suit, on va revenir à des moyens nettement plus accessibles au mécanicien amateur.

CONTROLE DES TOLERANCES DE FORME

Marbres de contrôle

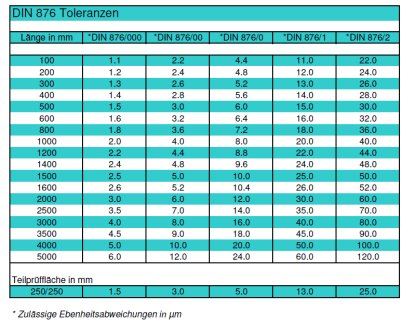

Les marbres sont en granit ou en fonte. Comme les instruments de mesure, les marbres de contrôle n'échappent pas à une hiérarchie par classe de qualité suivant norme DIN 876.

Evidemment, un marbre précis coûte assez cher et pourtant on trouve beaucoup de marbres d'occasion en vente sur les petites annonces. Que valent t'ils réellement ? Si vous avez un peu de temps, c'est en fait une question assez peu importante. On peut parfaitement reprendre un marbre usagé en utilisant la méthode des trois marbres.

Pourquoi refaire ce qui est déjà fait ?

Je vous invite à consulter cette page qui explique bien la méthode.

Si au lieu de partir d'un marbre de contrôle on débute avec un marbre de traçage, le coût sera moindre, mais le travail plus long.

Avec un marbre en bon état, on peut cartographier la planéité d'une surface en utilisant du bleu de prusse. Les tolérances de planéité, de parallélisme, peuvent être contrôlées en utilisant un comparateur à cadran avec un pied ou si c'est possible, une colonne de mesure.

Il existe de petits marbres à colonne destinée à supporter un comparateur qui permettent de contrôler facilement de petites pièces (parallélisme, planéité.)

Si vous n'avez pas de marbre, la table d'une bonne fraiseuse peut parfois dépanner.

Entretien des marbres en granit

Un marbre en granit se nettoie avec de la pâte Micropolish.

Entretien des marbres en fonte

Les marbres en fonte s'oxydent. Il est preferable de pulveriser du WD40 dessus lorsqu'ils ne sont pas utilisés. On peut aussi les envelopper dans de la cellophane bien plaquée pour qu'il ne reste pas d'air, après avoir pulverisé le produit.

Un coup generateur de bavure ou "gonfle" sur un marbre en fonte s'estompe en utilisant une fine pierre à huile.

Regle de contrôle

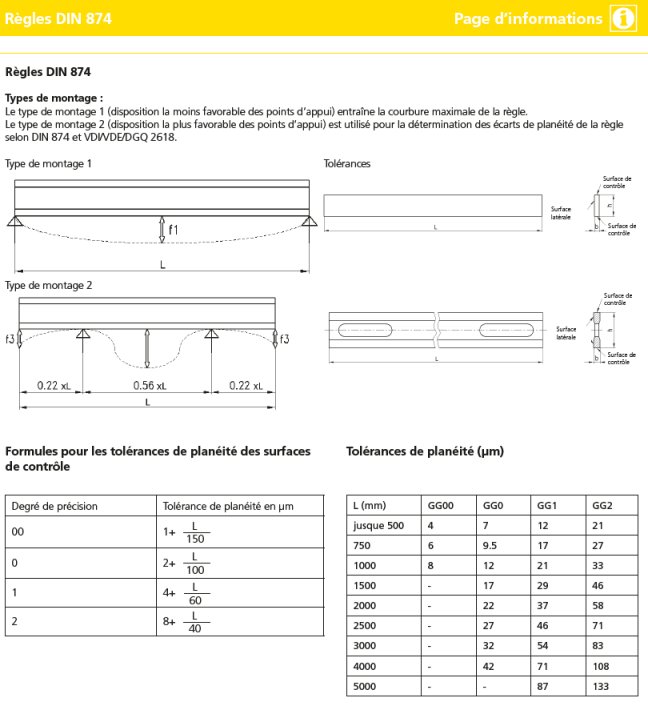

Les règles de contrôle sont réalisées en acier (profilé en I ou modèle à filament) ou en fonte. Il existe plusieurs classes de qualité suivant DIN 874.

Prix des règles neuves

Compter 150 à 200 Euros pour une règle en acier de classe 0, 80 à 100 Euros pour une règle d'un mètre de classe 1, 150 Euros pour une règle à filament de 500 mm de classe 0, 200 pour une 500 mm de classe 00, 40 Euros pour une règle de 500 de classe 2.

On peut fabriquer sa règle si on dispose d'une bonne rectifieuse. Cependant les règles de classe 0 et 00 sont rodées.

Champ d'applications

Avec une règle de contrôle, à contre-jour, on peut contrôler :

- la rectitude d'une arête ou celle de la génératrice d'un cylindre ou d'un cône

- la planéité d'une surface.

- En utilisant du bleu de prusse avec la règle, on peut matérialiser les creux et les bosses d'un plan.

En utilisant des cales paillettes en plus de la règle, on peut caractériser certains défauts tel qu'un voile sur un plan de joint de culasse.

CONTROLE DES TOLERANCES DE POSITION

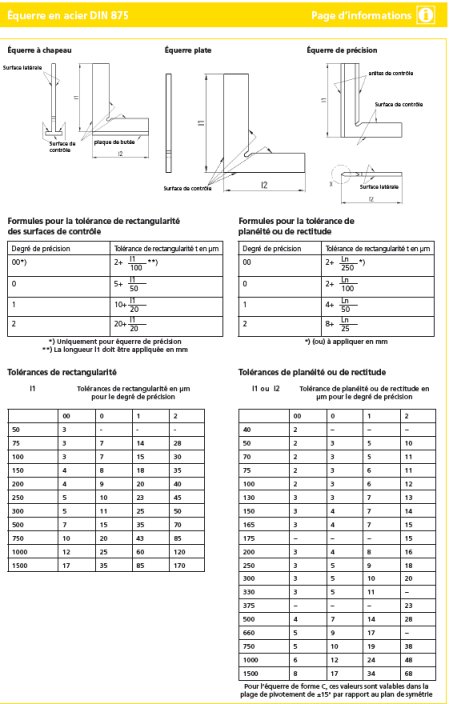

Equerres de contrôle

Avec ou sans marbre de contrôle, on peut réaliser de nombreux contrôles de perpendicularité avec une équerre avec ou sans chapeau.

Les équerres existent en plusieurs classes de précision. le tableau ci-dessous indique les tolérances correspondant aux classes suivant DIN 875.

N.B. : les équerres de classe 0 de grandes dimensions (un mètre) ne sont quasiment plus utilisées depuis l'avénement des machines tridimensionnelles. On arrive à en trouver d'occasion pour bien moins cher que de plus petits modèles. ça peut paraître séduisant. J'en ai une (à chapeau.) Mais attention, ces équerres sont vraiment très lourdes et prennent beaucoup de place avec leur boite de rangement. Finalement, je me sers très rarement de la mienne. L'investissement dans un modèle de 300 à 500 mm à chapeau est intéressant car il peut aussi servir à dégauchir des pièces sur une table de fraiseuse.

Champ d'applications

Avec une équerre, on peut contrôler la perpendicularité de faces, celle des génératrices d'un cylindre avec une face soit directement soit sur un marbre de contrôle. Le défaut peut être caractérisé avec des cales paillettes ou par différence avec des cales-étalon.

Cales-paillettes

Entretien des règles et equerres

Les règles et equerres sont sensibles à l'oxydation. Il est bon de pulveriser un peu de WD40 dessus pendant leur stockage et de les ranger à l'abri de la poussière.

Une trace de coup sur une regle ou equerre s'estompe avec unevpierre à huile à grain fin.

Cylindre étalon

Le cylindre étalon est une alternative à l'équerre pour le contrôle au marbre. Bien sûr, on peut l'acheter, mais ce qui est le plus intéressant avec cet outil, c'est qu'un amateur peut sans trop de difficulté le réaliser par ses propres moyens.

Pierre Nectoux a réalisé une vidéo très intéressante sur ce sujet;

Pierre a bien montré comment le cylindre étalon peut être utilisé conjointement à un comparateur à levier pour caractériser les défauts de perpendicularité entre face et génératrices.

Vés de contrôle

Généralement utilisés par paire, sur un marbre, avec un comparateur à cadran, les vés de contrôle permettent de caractériser les défauts de coaxialité sur des pièces de révolution. C'est typiquement la méthode qu'on utilise pour régler les vilebrequins de moteurs deux-temps.

Ici, une vidéo de l'Ecole de la Performance de Nogaro.

Il existe des vés équipés d'un étrier. Souvent ce sont des vés magnétiques qui s'aimantent sur le marbre. En utilisant ce genre de vé avec si nécessaire un petit coussinet en polymère ou en cuivre sous l'étrier, on peut parfois contrôler des pièces en porte à faux. Si le vé est suffisamment long, on ne contrôle plus une concentricité mais réellement une coaxialité entre le reste de la pièce et sa portée dans le vé.

Montage entre pointes

Pour les pièces de révolution disposant de trous de centre, on peut remplacer les vés par des pointes coniques placées à la même hauteur. En ajoutant un disque gradué (rapporteur) sur la pièce, on peut contrôler sa circularité lorsque les défauts sont faibles. L'expérience prouve que cette méthode fonctionne assez mal ( sur vés ou entre pointes) pour contrôler les profils de cames; surtout pour les arbres à cames de compétition qui lèvent très rapidement. La pente de la came a tendance à déplacer le comparateur. Il existe des leviers vendus en accessoires qui permettent de décoller le palpeur pendant la rotation de la came.

Grâce au levier, le palpeur ne frotte plus sur la came pendant sa rotation. on le relache pour effectuer la mesure une fois la position angulaire de la came fixe.

Pour moi, lorsque c'est possible (arbres à cames latéraux à poussoirs dans le bloc) mesurer les déplacements de poussoirs arbre en place est bien plus simple, même si on est parfois obligé de mettre le repère angulaire sur le vilebrequin.

Machine Talyrond

Talyrond est une marque de Taylor Hobson.

Les machines Talyrond permettent de mesurer la circularité et la cylindricité avec une résolution allant jusqu'à 30 nanomètres (0, 000 000 03 mètre = 0, 000 03 mm = 0, 03 micron) pour les pièces courantes et 6 nanomètres si le défaut de faux-rond n'excède pas 0, 4 mm.

ça paraît sortir d'un compte de fées ou d'un livre de science fiction !

Pourtant, j'ai déjà fait réaliser des mesures avec ce genre de matériel. Vous devez vous en douter, il n'est pas à la portée d'un mécanicien amateur. Mais, on peut sous-traiter sans trop de difficulté ce travail à une boite de mécanique de haute précision.

Que faire pour l'automobile avec ça ? Contrôler des facettes sur un vilebrequin, contrôler des pièces d'injecteurs, contrôler des axes de pistons. Sur ce dernier point, je voudrais fortement insister. J'ai déjà constaté avec ce genre de machine que des axes "de compétition" vendus par des "préparateurs" ou marchands de pièces "spéciales" sont très nettement en-dehors des tolérances des constructeurs automobiles. Ma référence n'est pas des axes de Formule un. Même pas de ceux que chez Porsche ou Alpine. Non, ça ne vaut même pas la qualité des axes de "déplaçoir" (comprenez : la voiture de monsieur-tout-le monde.)

Vous voulez avoir de vraies bonnes références ? Achetez Pistons Rings and Pins. ISO Standards handbook (2006) ISBN 92-67-10422-5.

OK, 90 Euros d'occasion, c'est cher pour un bout de papier (600 pages tout de même.) Mais mettre de la daube dans un moteur de course pour l'exploser après 20 minutes de course et avoir le plaisir de voir passer les copains du bord de la piste* ce n'est pas cher ?

*Cela dit, je me suis mis une fois au bac à sable à l'Anneau du Rhin à la sortie du S du Sanglier. Et bien planqué derrière le rail de sécurité j'ai pu voir passer les copains à ras de mes moustaches à un endroit où aucun spectateur n'est admis. Jamais je n'aurais cru qu'on pouvait aller aussi vite à cet endroit avec une F3. On passe à fond de 5 ème. De l'extérieur c'est juste effrayant de voir une monoplace glisser à pas loin de 200 km/h à ras du vibreur ! Bon, moi, j'avais glissé un peu plus loin ce jour-là...

Cartographie de vitesses mesurées sur ma Tatuus en 2016 ici : Lien

Puisque j'ai sorti le canon pour tirer à boulets rouges sur les margoulins qui sévissent sur internet, je vais en profiter pour tirer droit sur les "préparateurs" et autres marchands de pièces qui promettent des pièces "de compétition" pour des autos anciennes dans le genre Alpine A 110 ou R5 turbo. On m'a confié quelques pièces neuves en provenance de ces boutiques à l'époque où en activité j'avais à ma disposition des métrologues, des vrais. Le résultat est tout simplement catastrophique. Ces pièces qui proviennent probablement de Chine ne passeraient pas un contrôle réalisé par un pur amateur avec un simple micromètre chinois et une balance ménagère. Des écarts de plus de 0,02 mm sur des pistons pourtant vendus comme prêts à monter dans des chemises largement aussi mauvaises. Des écarts de masse complètement en dehors des spécifications de moteurs de Renault 16 pour des pistons "de Formule Renault Europe" (le carter-cylindres est le même.)

Je ne vais pas me fatiguer plus à vous dire ce que j'en pense. Jean-Pierre l'a déjà fait...

Vous voulez de vrais pistons de course ?

Allez chez Mahle Motorport et cassez la tirelire. C'est plus sûr.

Une astuce pour mesurer la localisation (ou la machine à mesurer tridimensionnelle du pauvre)

L'un des intérêts principaux des machines tridimensionnelles est de pouvoir donner des informations précises sur la localisation de certaines entités (surfaces) par rapport à d'autres. L'arsenal classique d'instruments de métrologie (pieds à coulisse, comparateurs, règles et équerres) offre des possibilités très limitées dans ce domaine.

Il existe cependant une méthode assez facile à mettre en oeuvre par un amateur pour faire des relevés de cotes de localisation sur une pièce. Je précise tout de suite que c'est une méthode de relevé de cotes sur une pièce existante et pas une méthode de contrôle sur une pièce qu'on aurait fait sur une machine. En effet, elle utilise justement les mouvements d'une machine pour caractériser la localisation des entités. La machine ne peut pas être juge et partie. En effet, faire contrôler une localisation obtenue avec une machine à la géométrie incertaine pourrait conduire à estimer "parfaite" une pièce incertaine (1). Si mes propos ne sont pas clairs, ne soyez pas inquiets vous allez comprendre en lisant la suite.

Prenons un exemple : nous disposons d'une pièce comportant deux alésages de goupilles borgnes (goupilles pleines en acier trempé) et nous voudrions réaliser parfaitement en face deux alésages de goupille borgnes aussi sur un couvercle qui viendrait se placer sur la pièce en question. Notre objectif est de connaître la localisation des deux alésages d'une part par rapport à des surfaces de référence et d'autre part en respectant l'entraxe précis des deux alésages originaux supposé impossible à déterminer à cause d'une distance hors norme (par exemple 128,78 mm.)

Pour cela nous allons avoir besoin :

- d'une fraiseuse, de préférence celle où seront réalisés les alésages, ainsi les erreurs de mesure dus à aux défauts de la géométrie de la machine seront égales ou très proches des erreurs qui se produiront lors de la réalisation de la pièce ;

- d'une visualisation des cotes montée sur la fraiseuse. A défaut, les graduations de tambours (2), mais uniquement à condition que tous les mouvements se fassent dans le même ordre lors de l'usinage que lors de la prise de cote. Ce dernier point n'est pas respectable si le couvercle comporte des alésages borgnes puisque l'usinage devrait être le symétrique de la prise de cotes.

(1) essayer de controler la rectitude de generatrice d'une piece realisee sur un tour en montant un comparateur sur la tourelle, comme je l'ai vu a plusieurs reprises, ne sert à rien. Le comparateur suit les defauts du banc. Justement les defauts qui ont été reproduits sur la piece. La piece sera toujours déclarée "parfaite"...

(2) Au passage, je me permets un petit coup de gueule contre ceux qui appellent vernier les tambours d'une machine outil. Un vernier est un dispositif différentiel qui peut, ou pas, équiper un tambour de machine outil, ou un pied à coulisse. Un tambour, est une pièce de révolution comportant des graduations, avec, ou sans vernier. Ici, on cause en français, maison close au tenancier divin (si vous attendiez des jurons blasphématoires de ma part, c'est raté et pourtant je suis trrrès en colère...)

- d'une lunette de centrage montée dans la broche de la fraiseuse ou à défaut d'une caméra de microscopie (endoscopique, par exemple.)

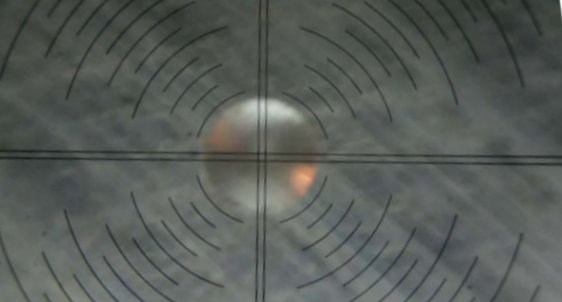

Lunette de centrage

La lunette de centrage comporte un occulaire à travers lequel on peut voir un collimateur destiné à aligner l'axe de broche sur des surfaces de la pièce.

Par exemple, ici un coup de pointeau

On commence par aligner les bords de référence de la pièce avec la broche. Dans cette position, on met la visu à zéro.

Ensuite on recherche la localisation précise du premier alésage et on note ses coordonnées.

On procède de la même manière pour le second alésage.

On a ainsi cartographié parfaitement les entités à reproduire. Bien évidemment, les deux mouvements de la machine doivent être perpendiculaires dans le cas où on voudrait réaliser des pièces symétriques (cas des trous borgnes.) ça n'a aucune importance si ce n'est pas le cas parce que la machine reproduira la même erreur lors de l'usinage que lors de la prise de cotes.

A noter : comme le reticule comporte des cercles concentriques, on peut trouver le centre des formes convexes avec une precision suffisante pour realiser des copies de carters de fonderie avec un diviseur. A condition de savoir bien l'utiliser, évidemment...

Noter egalement que ce qui a été dit à propos des machines tridimensionnelles est applicable ici : si seul l'entraxe des trous importe, incliner la piece pour que les deux alesages puissent etre mesurés en ne manoeuvrant qu'un seul chariot de la machine augmentera la precision de la mesure.

Cette méthode, je l'ai quelquefois utilisée pour prendre des cotes sur des pièces dont je n'avais pas les plans. Elle fonctionne bien. Si on utilise une caméra vidéo au lieu d'une lunette parfaitement centrée sur l'axe de broche, elle fonctionne aussi bien à conditions :

- que la caméra ne bouge pas ;

- que l'objectif produise un fort grossissement pour pouvoir différencier des points distants d'environ un centième de millimètre ;

- qu'on trouve une astuce pour remplacer le réticule. Ce n'est pas simple parce qu'il faut que le réticule et l'objet observé soient tous les deux dans le plan focal. Or, les caméras de microscopie ont de très faibles profondeurs de champ.

A défauts de disposer de ces dispositifs optiques, on peut utiliser un palpeur 3D pour relever des cotes, mais il induit une petite imprécision supplémentaire.

Palpeur 3 D Haimer

Le palpeur 3 D, s'il génère une légère imprécision supplémentaire donne l'avantage de permettre une cartographie en trois dimensions au lieu de deux seulement pour la lunette de centrage. Si on préfère la lunette de centrage, une fois les cotes relevées sur les axes X et Y, on peut remplacer la lunette par un comparateur à cadran, si possible à grande course, (mais ce n'est pas indispensable) et procéder à un relevé de cotes sur l'axe Z, en alignant le comparateur sur son zéro et en lisant les altitudes sur la visu.

CONCLUSION ET PERSPECTIVES

Dans la première partie de cet article, nous avons présenté les quatre types de spécifications géométriques les plus couramment utilisées sur les dessins de définition des pièces mécaniques Lien vers la première partie

Dans la seconde partie, nous nous sommes intéressés aux moyens de mesure des dimensions relatives aux pièces. Lien vers la seconde partie

Cette troisième partie a été consacrée aux moyens, souvent rudimentaires disponibles aux amateurs pour vérifier le respect des tolérances de forme, de position et de localisation.

La quatrième partie de cet article traite de la problématique du contrôle de la microgéométrie, c'est-à dire de la rugosité des surfaces obtenues. Il s'agit de la partie la moins accessible au mécanicien amateur. A cela trois raisons : d'une part un assez faible panel de moyens techniques disponibles sur le marché du neuf, un relativement faible taux d'équipement des petits ateliers d'usinages du fait de coûts très importants et également d'un certain désintérêt des bureaux d'études pour ces problématiques jusqu'à un passé récent. Enfin, conséquence qui découle des deux premiers points, une disponibilité très faible de matériel d'occasion qui conduit au maintien de prix très élevés même pour du matériel déjà très ancien.

A découvrir aussi

- Barquette électrique

- Filetages première partie : ce qu'il faut savoir pour la maintenance

- Usinage à l'outil. Cinquième partie : l'usure des outils

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres