L'ablocage en fraisage

Préambule

Rappel : les caracteres apparaissant en orange sombre sont des liens hypertextes. Ils ouvrent d'autres pages de ce blog ou de sites de référence. Les titres apparaissent en orange un peu plus clair.

Après l'article intitulé L’ablocage au tour, il était logique de s'intéresser aux moyens d'ablocage utilisables sur une fraiseuse. Disons-le tout de suite : si un bon tourneur peut se passer très souvent d'acheter de coûteux outillages pour garantir l'isostatisme de sa pièce, ce n'est que bien plus rarement le cas pour le fraiseur. Heureusement, quand on dispose d'une fraiseuse, on peut sans trop de difficulté réaliser de nombreux montages d'usinage. A l'instar du tournage sur cimblot, le fraisage sur montage spécifique est souvent une solution pour les usinages répétitifs.

La technique de base du tourneur qui consiste à réaliser le maximum d'entités géométriques sans démontage de pièce pour garantir les tolérances de position est également applicable en fraisage On a donc toujours intérêt à limiter le nombre de sous-phases.

Sous-phase, définition

Une sous-phase est une suite d'opérations réalisée sans démontage de la pièce.

Opération, définition

Une opération est une suite d'actions d'usinage réalisée avec un seul outil.

A noter : en série, on fait souvent appel à des outils spéciaux qui peuvent réaliser plusieurs travaux sans changement d'outil. Par exemple, un foret étagé pourra réaliser un trou cylindrique, un lamage pour une tête de vis et son chanfrein d'entrée.

Intérêt des machines multiaxes

L'intérêt des machines multiaxes (5 axes ou plus) réside dans la possibilité d'intervenir sur plusieurs faces de la pièce sans avoir besoin de la débrider. Ainsi, on peut théoriquement travailler sur cinq des six faces d'un cube ou d'un parallélépipède sans le démonter. Seuls les défauts imputables à la machine existeront sur les pièces. Si la machine est suffisamment précise, les pièces pourront être toutes "identiques". Dans le cas d'une machine trois axes seulement, on doit débrider et rebrider pour intervenir sur les cinq faces. A chaque débridage-rebridage, l'isostatisme comporte des incertitudes. par exemple brut de fonderie irrégulier, présence de copeau sur le montage d'usinage peuvent créer d'importantes dispersions.

=============================================================

Etaux de fraisage

=============================================================

L'étau "à mors parallèles" est au fraiseur ce que le mandrin trois mors concentriques est au tourneur : l'outil de base pour maintenir une pièce pendant l'usinage.

Mors parallèles : une appellation usurpée

Le modèle d'étau le plus couramment utilisé en fraisage est appelé "à mors parallèles." En réalité, le mors mobile a toujours un jeu fonctionnel qui lui laisse un peu de liberté en termes de parallélisme avec le mors fixe. Ce jeu est même souhaitable car les pièces brutes serrées n'ont quasiment jamais des faces parfaitement parallèles.

Le bon usage d'un étau

Compte tenu de ce qui a été dit plus haut à propos du fonctionnement des mors, le fraiseur averti s'arrangera pour que l'effort de coupe soit dirigé contre le mors fixe. Ça semble évident. Mais il suffit de visionner quelques vidéos d'amateurs sur internet pour s'apercevoir que cette règle de base est souvent oubliée.

Partant du principe que la verticalité du mors fixe n'évolue pas alors que celle du mors mobile est incertaine, on utilisera un rondin entre pièce et mors mobile pour serrer une pièce. Le fraiseur doit toujours privilégier l'appui sur le mors fixe et sur le fond de l'étau.

Base tournante ou pas ?

En débutant, on se laisse rapidement séduire par les étaux à base tournante censés être plus polyvalents que les étaux fixes. Dans les faits ils le sont réellement. Mais avec un peu d'expérience, on apprend très vite que ce type d'étau a des inconvénients auxquels on ne pense pas au premier abord.

Dégauchissage d'un étau à base tournante

Dans la plupart des cas, un étau fixe ou tournant doit être dégauchi au montage pour assurer un bon parallélisme entre le mors fixe et l'un des deux mouvements de la table.

Vidéo de l'AFPA

A propos de cette vidéo, j'encourage ceux qui cherchent à apprendre des techniques d'usinage ou d'assemblage à consulter de préférence les vidéos des organismes de formation, celles des enseignants retraités (ou non), celles des professionnels et en dernier ressort celles des mécaniciens amateurs. Si certains sont compétents par leur longue expérience, il en est d'autres qui ne le sont que depuis qu'ils ont décidés de tourner une vidéo. J'ajoute que les vidéos des fabricants de matériel de DIY sont souvent intentionnellement trompeuses. Méfiez-vous des gens qui prétendent vous vendre des machines précises pour quelques centaines d'Euros. Ça ne peut être que des marchands de rêves.

Une fois réglé, tant qu'on ne souhaite pas modifier l'angle, l'étau n'a plus besoin de réglage tant qu'on ne le débride pas. Pour gagner du temps, on peut équiper la semelle de l'étau de lardons qui se logent dans une des rainures de la table. Avec ou sans jeu. S'il y a du jeu, il faudra le rattraper toujours dans le même sens. Du soin apporté à la réalisation des lardons, dépendra la précision du parallélisme ou de l'angle obtenu. Il est donc préférable de réaliser des lardons trempés et ajustés précisément. C'est long, mais on ne le fait qu'une seule fois.

Pour un étau à base tournante, le non-démontage de la semelle ne garantit pas le parallélisme du mors fixe. En effet, l'angle d'orientation intervient. De surcroît, il existe toujours un jeu au niveau du guidage en rotation. A chaque changement d'angle, on est obligé de réaligner le mors fixe au comparateur. C'est une opération qui fait souvent préférer un étau à angle fixe parce que plus de 90 % des pièces courantes ne nécessitent pas d'inclinaison du mors fixe.

Rien, sauf des problèmes budgétaires, n'empêche d'avoir un second étau à base tournante. Terminologie déroutante... C'est l'étau qui tourne alors que la base est fixe... Cette solution est surtout intéressante si on dispose d'une grande table permettant de monter deux étaux côte à côte.

Goupillage

Après avoir parfaitement réglé un étau à base tournante, on pourrait être tenté d'installer des goupilles pour retrouver plus rapidement la position de réglage "parallèle". Je l'ai fait sur un étau Dolex. la précision obtenue avec des goupilles cylindriques ne dure pas longtemps et l'extraction des goupilles est fastidieuse. Il vaut mieux utiliser des goupilles coniques munies de filetages d'extraction. Le problème, c'est que le dépassement de ces filetages limite souvent l'encombrement des pièces qu'on pourra serrer dans l'étau. Tout ça demande beaucoup de réflexion avant de modifier l'étau. Il faut impérativement deux goupilles. Si on n'en met qu'une, le jeu sur l'axe de rotation crééra une incertitude généralement inacceptable.

Pour dégauchir un étau à un angle donné sans outillage spécifique, il n'y a pas d'autre solution que de savoir utiliser la trigonométrie. La plupart des appareils de visualisation des cotes font les calculs trigonométriques. Mais on peut aussi utiliser une calculatrice scientifique de bureau à cinq Euros. On peut gagner du temps et des calculs en utilisant la methode présentée plus basbas dans le paragraphe intitulé "Astuce".

A iso-dimensions des mors, un étau à base tournante est plus haut et plus encombrant qu'un étau fixe. Ce point doit être pris en compte quand on dispose seulement d'une fraiseuse de faible capacité (perceuse-fraiseuse, par exemple.)

Critères de qualité d'un étau de fraisage

Un étau de fraisage doit serrer puissamment la pièce pour qu'elle ne bouge pas pendant l'usinage. Sauf pour utilisation sur une machine de petites dimensions, on a intérêt à choisir un étau disposant d'une hauteur de mors importante. Ainsi, les pièces de hauteur importante seront mieux maintenues.

Il doit être solidement fixé sur la table de la machine.

Vidéo d'un très grave accident (ici, il s'agit d'une radiale, mais le problème est identique avec une fraiseuse.) Âmes sensible s'abstenir.

On conçoit bien que la verticalité du mors fixe est un paramètre particulièrement important qui doit guider lors de l'achat de l'étau. Cependant, les mors étant généralement démontables, on peut toujours refaire un mors neuf pour rénover un vieil étau dont la géométrie est mauvaise. Sauf cas particulier, les mors d'étau de fraisage sont lisses. Ils peuvent être en acier, en alliage d'aluminium, ou cuivreux, voire en polymères. Évidemment, les mors en acier trempé sont les plus durables. Suivant le matériel disponible et la précision souhaitée le mors fixe pourra être usiné en place ou rectifié en place.

Un petit épaulement sur quelques millimètres en haut des mors peut être très pratique pour serrer des pièces peu épaisses.

Mors épaulés

Attention à la largeur des pièces. lorsqu'elle devient importante par rapport à son épaisseur, la pièce peut flamber et être éjectée.

Le parallélisme du fond d'étau avec les glissières de la machine est aussi un point important puisque dans la plupart des cas le fond d'étau est utilisé comme surface de référence sur laquelle repose la pièce ou des cales rectifiées qui servent à la soutenir.

Qu'il soit à serrage par vis, came ou hydraulique, un bon étau doit être suffisamment rigide pour ne pas se déformer exagérément lors du serrage. C'est souvent à ce niveau que pêchent les étaux mal conçus. Un dos de mors fixe très épais est en général un signe de qualité. Mais en contrepartie, une forte épaisseur peut limiter considérablement le champ d'action d'une petite fraiseuse. C'est particulièrement handicapant pour les perceuses-fraiseuses.

Un étau destiné à une petite machine devrait aussi avoir une hauteur réduite pour la même raison.

Dans une moindre mesure, un étau beaucoup trop long par rapport à la largeur de la table de la machine devient gênant quand on utilise l'arrosage parce que le fluide de coupe ruisselle à l'extérieur de la machine en suivant les contours de l'étau.

Réalisation d'un parallélépipède à l'étau

Vidéo de Marc LECUYER

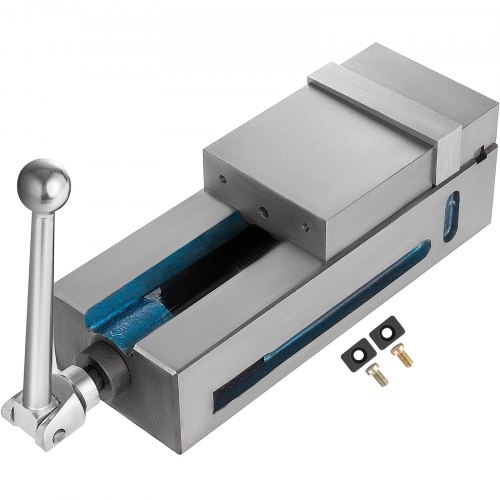

Etaux à mors plaqueurs

On voit bien dans la vidéo de Marc Lecuyer qu'il est nécessaire de plaquer la pièce sur le fond de l'étau. Pour cela on utilise un maillet pour éviter de marquer les pièces. C'est ce que Marc, qui, faut-il le rappeler est canadien, appelle " un marteau à contact diffus." Les étaux à mors plaqueurs évitent d'avoir recours au maillet. Leur architecture est telle que le serrage d'une pièce fait automatiquement descendre les mors, ce qui plaque la pièce contre le fond d'étau.

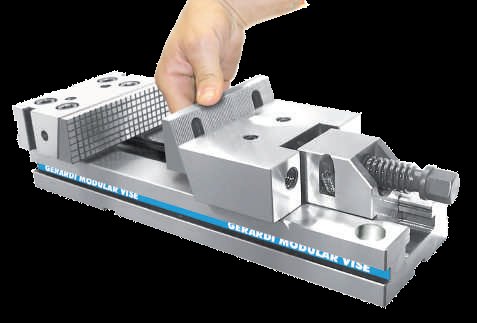

Etau Gerardi à mors plaqueurs

Un élément élastique ramène les mors en position haute quand on desserre l'étau.

Les étaux à mors plaqueurs nécessitent des opérations de maintenance. Il faut enlever de temps en temps les copeaux qui viennent se loger dans le guidage des mors. Sur les étaux SAGOP RP 80, l'élément élastique est un tronçon de corde en caoutchouc. Le caoutchouc durcit en vieillissant et finit par garder une déformation permanente. Il faut le remplacer périodiquement.

Serrage de pièces de grandes dimensions en étau

Pour pouvoir serrer des pièces de dimensions nettement supérieures à celles des étaux, il existe plusieurs solutions :

Etaux appariés

Les étaux appariés sont des étaux conventionnels fabriqués par paire voire par trois et livrés avec la garantie que leurs cotes sont très proches. Généralement dans le centième. On peut ainsi serrer transversalement des pièces très longues en les tenant avec plusieurs étaux.

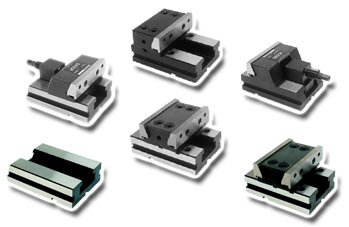

Etaux modulaires

Les étaux modulaires sont constitués de plusieurs parties qu'on peut placer à l'endroit le plus opportun sur la table de la machine. Ainsi, on peut dissocier la partie qui supporte le mors fixe de celle qui supporte le mors mobile. Celà permet de serrer des pièces longues dans le sens transversal ou dans le sens longitudinal. On peut aussi bénéficier d'un dégagement sous la pièce pour l'usiner de part en part sans risquer d'abîmer la table.

Gamme modulaire SAGOP RP80

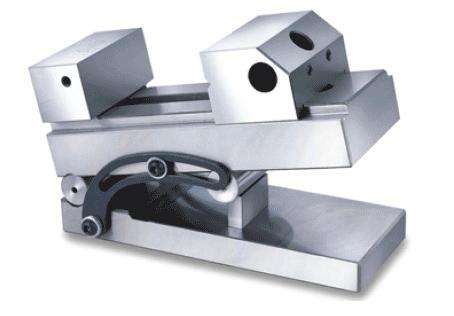

Etaux à mors rotatif

Les étaux à mors tournant permettent de serrer des pièces dont les faces ne sont pas parallèles. Pour qu'ils soient capables de bien serrer les pièces, l'angle entre les faces de serrage doit être limité.

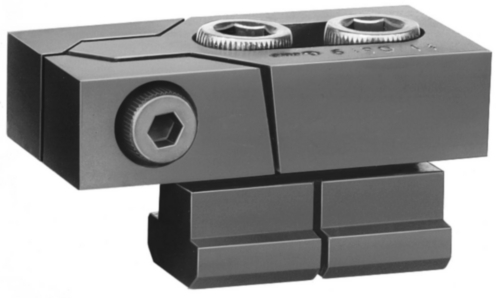

Etau de fraisage à mors mobile tournant DOLEX

Sur le modèle DOLEX, on peut choisir de serrer soit avec le mors tournant plat soit avec l'autre face qui présente un vé plus adapté pour les cylindres.

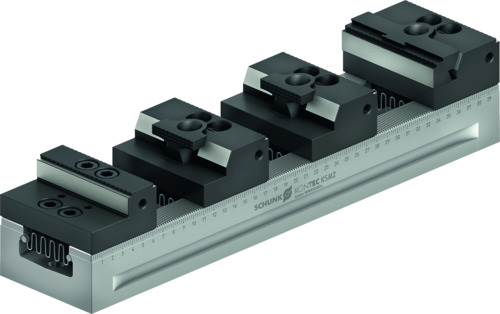

Etaux à serrage multiple

Les fabricants d'étaux proposent des étaux permettant de serrer plusieurs pièces en une seule fois.

Un étau SCHUNCK à serrage multiple.

Ces étaux sont surtout intéressants sur les fraiseuses à commande numérique. Une fois toutes les pièces chargées on lance un seul programme pour plusieurs pièces.

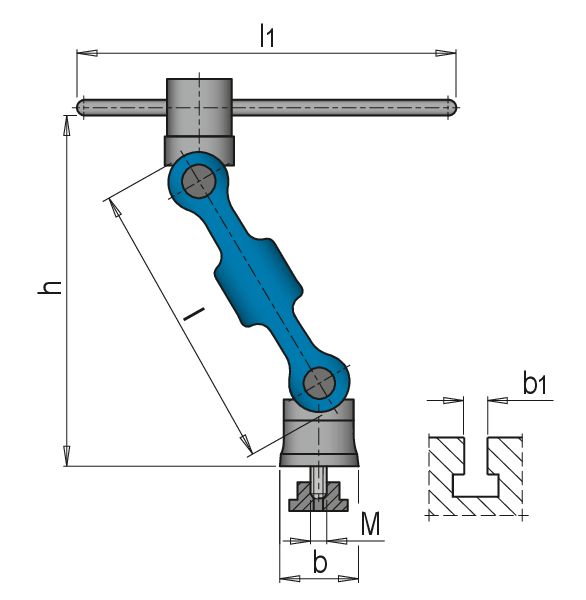

Etaux orientables multidirectionnels

Ces étaux permettent d'usiner des formes qui ne sont ni parallèles, ni perpendiculaires aux surfaces de référence.

Etau orientable trois axes

Ce type d'étau qui est assez peu rigide et assez long à régler ne devrait pas être utilisé pour les travaux qu'on peut accomplir avec un étau ordinaire.

Profitons de ce modèle d'étau pour rappeler qu'eut égard à ses dimensions, le choix d'un étau conditionne fortement la taille des pièces qu'on pourra usiner sur les machines de petites dimensions. Sur certaines perceuses-fraiseuses, les étaux trois axes sont quasiment inutilisables car le col de cygne est trop petit. Lorsqu'on ne peut pas s'équiper d'une grosse machine et que des usinages obliques sont nécessaires, on peut réaliser un montage d'usinage spécial ou utiliser une fraiseuse-tourelle. Les fraiseuses-tourelles sont bien adaptées pour ce genre de travaux, mais en contrepartie, elle sont souvent bien moins rigides que les fraiseuses universelles.

cales d'étau en pente

Lorsqu'il s'agit d'usiner des pièces de manière répétitive, l'utilisation de cales d'étau en pente constitue une alternative intéressante à celle de l'usage d'étaux orientables. une fois fabriquées, les cales sont mises en oeuvre en quelques secondes de la même manière que les cales parallèles d'étau.

Une partie de la collection de cales en pente qui équipe mon atelier.

Astuce

On peut se servir de ce type de cales pentues pour dégauchir un étau obliquement. Pour cela, on serre une cale dans l'étau de manière à ce que la pente se trouve dans un plan vertical (la cale est donc couchée sur l'une de ses surfaces latérales, la section en vé apparaît en vue de dessus. ) Ensuite on procède comme montré dans la vidéo de L'AFPA, à la difference que ce n'est pas le mors fixe qui est palpé par le comparateur, mais la pente de la cale. C'est tout de même bien plus simple que de faire des calculs trigonometriques et de palper le mors fixe.

Et bien plus précis. En effet, avec cette methode on recherche la position de l'étau qui ne produit pas de variation sur le cadran du comparateur. En palpant le mors fixe apres avoir calculé une variation à atteindre on est confronté à un problème supplémentaire : l'axe du coulisseau du comparateur devrait être parfaitement horizontal. Dans le cas contraire la variation lue serait simplement fausse ! L'utilisation d'un indicateur à levier est facile avec la cale pentue et à proscrire si on palpe le mors fixe.

Etaux sinus

L'étau sinus est un cas particulier des étaux orientables. Pour faciliter le réglage de l'angle d'orientation, un étau sinus dispose de surfaces de références cylindriques qu'on vient faire plaquer sur des cales-étalons. On calcule l'épaisseur des cales nécessaires par la trigonométrie.

Un étau sinus Braillon

L'étau sinus est un outil de précision. il est beaucoup plus fréquemment utilisé en rectification qu'en fraisage. Sa capacité est souvent beaucoup plus limitée que celle des étaux classiques. Il est moins rigide que les étaux classiques. Habituellement sa force de serrage est plus faible que celle des étaux ordinaires. Il est bien adapté pour les angles faibles et nettement moins pour les angles importants.

Etaux auto-centrants

Ces étaux permettent de réaliser des usinages en prenant pour référence l'axe de symétrie des pièces.

Un étau auto-centrant pour mécanique ARNOLD

Assez coûteux, ils sont assez peu employés en mécanique générale. Par contre, on se sert beaucoup plus en serrurerie d'étaux moins précis tel que celui présenté ci-dessous.

Etau auto-centreur "serrurier" (document OTELO)

Peu précis, ces étaux développent généralement des efforts de serrage plus faibles que les étaux conventionnels.

Butée

A l'exception des étaux dont les mors comportent des vés de serrage, les étaux à mors parallèles ne garantissent l'isostatisme des pièces que s'ils comportent une butée de pièce.

Sur certains modèles, la butée fait partie de l'étau. Sur la majorité, c'est une pièce qu'on ajoute, soit sur l'étau, soit sur la table.

Une butée fixée sur étau bien faite, réalisée artisanalement par un mécanicien amateur (document C. Phili)

Une butée d'étau du commerce prenant appui sur la table.

Ce type de butée est peut-être plus polyvalent que le précédent, mais il est souvent moins rigide.

Etaux à serrage par manivelle non demontable

Etau à manivelle articulée non démontable

Ce type d'étau est très pratique à utiliser sur une perceuse. C'est un très mauvais choix pour équiper une fraiseuse. La manivelle pend et peut se coincer dans la queue d'aronde du transversal. Si le mouvement longitudinal est enclenché, il y aura forcément de la casse.

Dispositifs complémentaires utilisables avec un étau

Cales d'étau

Les cales d'étau en acier trempé rectifié sont des accessoires indispensables au fraiseur. Une boite complète de bonne qualité représente un investissement important. Mais il existe heureusement des solutions de calage moins coûteuses. On peut par exemple récupérer des bagues de roulements. Elles sont très pratiques pour éviter de percer les fonds d'étau. Les rails de guidage linéaire usagés sont aussi durcis et rectifiés. Ils peuvent servir de cales.

On peut aussi se depanner avec des barreaux en acier rapide rectifié.

Serrage de pièces creuses

Pour serrer efficacement des pieces évidées (par exemple des profilés en U) sans les déformer, on peut installer à l'interieur de l'évidement des "étais" constitués par de simples boulons dont on aura préalablement tourné les têtes pour en enlever les aspérités. C'est beaucoup plus rapide à mettre en oeuvre que l'installation d'une piece mâle ajustée dans l'évidement. Cette seconde solution peut être plus interessante pour des travaux de série.

Serrage de pieces irrégulières

Les repartiteurs d'effort hydrauliques permettent d'appliquer des pressions reparties sur les pieces aux formes torturées. Le repartiteur s'intercale entre le mors mobile et la surface irrégulière.

On en trouve dans le commerce, mais on peut aussi les realiser soi-même.

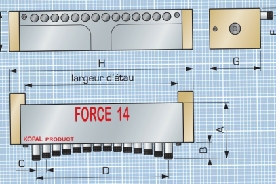

Repartiteur d'effort Kopal

Les pistons épousent le contour de la pièce serrée. Tous les pistons développent le même effort égal à la force de serrage de l'étau divisée par le nombre de pistons.

Le Kopal Force 18 à 12 pistons supporte plus de 9 tonnes de poussée.

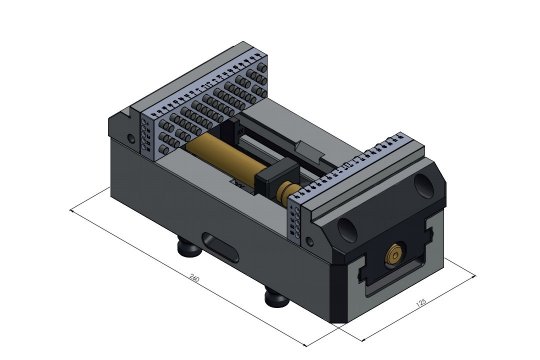

Lang propose des étaux "Vario tec" avec répartiteurs d'effort intégrés.

Etau Vario tec

Mandrin quatre mors à serrage indépendant

Le mandrin à quatre mors à serrage indépendant constitue un très bon moyen d'ablocage pour les pieces aux formes torturées. Comme il est normalement équipé de mors très durs, on peut ajouter des cales en matériau tendre pour ne pas marquer les pieces.

Equerre de bridage

L'équerre de bridage permet de brider une pièce à 90 degrés par rapport au plan de la table. Elles sont généralement réalisées en fonte à graphite sphéroïdal ou en fonte Meehanite. L'équerre est très intéressante pour maintenir verticalement des pièces dont la hauteur est bien plus importante que l'épaisseur. On limite ainsi les vibrations qui se produiraient si la pièce était seulement serrée dans les mors d'un étau car les équerres ont très souvent un ou plusieurs goussets fortement dimensionnés.

On peut utiliser une équerre de bridage pour maintenir un étau à 90 degrés dans un plan vertical.

Trois modèles d'équerres de bridage (la petite, rouge, est à vendre, Lien vers outillage à vendre)

En inclinant l'étau sur l'équerre, on peut lui donner n'importe quelle orientation autour d'un axe horizontal.

Exemple de montage d'un indexeur sur équerre (usinage d'une pièce de suspension de barquette Norma sur fraiseuse Vernier.)

On voit bien ici le gros gousset qui rigidifie l'équerre de marque DIMECO.

Table inclinable

Véritables "fausses-équerres de bridage", les tables inclinables permettent de positionner une pièce bridée ou un étau de manière inclinée par rapport à la table de la fraiseuse.

Table inclinable, modèle d'entrée de gamme, pour bricolage, fabriqué en Chine.

Sur une fraiseuse universelle, l'utilisation d'une table inclinable permet de réaliser des opérations impossibles en inclinant la tête de la fraiseuse. Par exemple, sauf si on dispose d'une tête de perçage (accessoire spécifique) on ne peut pas forer des trous obliques en inclinant la tête parce qu'une fraiseuse conventionnelle universelle ne dispose pas de mouvement d'avance oblique. En inclinant la pièce, le mouvement d'avance de l'outil reste vertical et par conséquent la fraiseuse peut réaliser l'usinage. Même en avance automatique sur la plupart de fraiseuses.

La table inclinable est nettement moins utile avec une fraiseuse tourelle. En effet, l'avance de la broche d'une fraiseuse -tourelle suit son inclinaison.

Il existe des tables inclinables sinus. Comme les étaux et les règles sinus, elles se règlent avec une grande précision en utilisant des cales étalons. La précision de fabrication des tables sinus, notamment le guidage en rotation est nettement améliorée par rapport à celui des tables ordinaires. Même par rapport aux vrais modèles professionnels.

On peut utiliser toutes les tables inclinables avec un étau ou brider la pièce directement dessus. Pour usiner des culasses de moteurs, j'utilise une table sinus de grandes dimensions (400 x 400 mm). Les culasses sont maintenues par bridage ou avec les boulons d'origine implantés dans une platine vissée sur la table. Ainsi, il est possible de réusiner les guides, les portées de sièges de soupapes et les sièges avec des angles précis et égaux d'un cylindre à l'autre.

Table inclinable sinus 400 x 400 (modèle professionnel de précision)

=============================================================

Bridage

=============================================================

Le bridage sur la table de la fraiseuse est une solution polyvalente, généralement peu coûteuse. C'est aussi la solution qui permet de maintenir les plus grosses pièces sur les tables de machines de capacité limitée. Les utilisateurs de perceuses fraiseuses doivent bien maitriser cette façon d'abloquer les pièces.

Bridage simple

Le bridage simple consiste à maintenir la pièce en la plaquant contre la table avec des brides, des tirants filetés ancrés dans les rainures en Té de la table et la plupart du temps un point d'appui à l'arrière de la bride. L'utilisation de brides de formes spéciales peut éviter d'avoir recours au point d'appui arrière.

Brides simples

Les brides simples peuvent être droites ou de formes plus élaborées.

Bride déportée

Grâce aux brides déportées, il est possible de positionner l'écrou ou la vis de serrage plus bas que la surface sur laquelle la bride prend appui. Cette disposition permet d'éviter certaines interférences entre le dispositif de serrage et l'outil.

Rappelons que l'effort développé par la bride sur la pièce est d'autant plus grand que le tirant est proche du point d'appui sur la pièce.

Bridage simple (document NORELEM)

Le point d'appui arrière de la pièce peut être réalisé avec une cale simple, une cale crénelée, un dispositif à vis.

Cales crénelées (AMF)

Les systèmes à vis permettent d'ajuster finement la hauteur du point d'appui arrière pour augmenter la portée de la bride sur la pièce. On limite ainsi les marques de bridage.

Sur les brides Deckel, le point d'appui arrière sert aussi à tenir le tirant.

Bride Deckel

Brides à palonnier

Les brides à palonnier sont conçues pour optimiser leur portée sur les pièces. On limite ainsi le risque de laisser des marques sur le point d'appui.

Bride à palonnier KOPAL

Crampons plaqueurs

Les crampons plaqueurs sont des dispositifs bien connus des professionnels et si j'en crois mon expérience des forums d'usinage très peu des mécaniciens amateurs.

Le crampon plaqueur est un dispositif qui plaque la pièce sur la table en s'agrippant sur un chant de la pièce. Son principal avantage est de laisser toute la surface supérieure de la pièce libre pour subir des usinages.

Crampon plaqueur "bulle"

la pièce doit être en butée contre des lardons ou d'autres crampons plaqueurs.

Le crampon plaqueur est ancré le plus près possible du chant de la pièce dans une rainure de la table via les deux écrous en té et les deux vis verticales

Le serrage de la vis horizontale rapproche les mors et les plaque contre les plans inclinés. Les plans inclinés poussent les mors d'une part contre le chant de la pièce et d'autre part de haut en bas. La pièce est plaquée contre ses butees et la table.

Le modèle bulle est le plus connu car il permet de résoudre des problèmes d'ablocage où d'autres solutions sont compliquées à mettre en oeuvre.

Mais il existe d'autres types de crampons plaqueurs. Ci-dessous un modèle Norelem.

Brides à vis excentree

Une came permet de maintenir les pieces de faible épaisseur par leur chant.

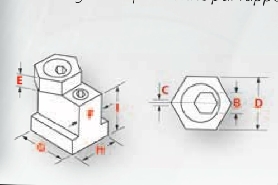

Modele Mitee-bite hexagonal

Mitee-bite propose d'autres modèles.

https://www.miteebite.com/products/

Tirants

Les tirants de brides devraient être réalisés avec des aciers traités pour correspondre à la classe minimale 10.9.

On obtient une meilleure portée en utilisant des écrous et rondelles à portée sphérique.

Dispositifs complémentaires utilisables en bridage

Pour faciliter la mise en position des pièces que ce soit en série ou en pièce unitaire, on peut installer sur la table des références fixes. Par exemple, il est très facile d'installer des piges ou des lardons ajustés à la largeur des rainures de table sur lesquels la pièce sera plaquée avant d'être bridée. On garantit ainsi son orientation. En ajoutant en plus une butée, les six degrés de liberté de la pièce sont supprimés puisque trois le sont déjà grâce à l'appui sur la table.

Bridage sur martyr

Le martyr est une pièce (généralement une plaque) en matériau de faible valeur qu'on place entre la pièce et la table de la machine. Ainsi, on peut réaliser des usinages débouchant du côté de la table sans risquer de l'abîmer.

Utilisation typique : réalisation dans une plaque en aluminium , avec une tête à aléser ou une scie-cloche de trous pour les instruments de bord d'une voiture de course.

Un tableau de bord de Lancia Stratos groupe IV

Bridage par sauterelles

Les sauterelles sont des dispositifs à genouillère qui permettent d'importants gains de temps pour les séries. La force développée par une sauterelle dépend très fortement des dimensions de la pièce bridée. Une sauterelle doit donc être réglée chaque fois que les dimensions de la pièce changent.

Sauterelle Norelem

=============================================================

Usinage sur plateau magnétique

=============================================================

Comme en rectification, les pièces ferromagnétiques peuvent être maintenues sur une fraiseuse avec un plateau magnétique. Cependant, il faut bien prendre en compte les efforts de coupe bien plus importants en usinage. Des mesures effectuées par un de mes collègues au CNRS ont permis d'estimer les efforts de rectification. L'ordre de grandeur est proche de 100 Newtons en passe de finition. En fraisage il faut prévoir dix fois plus pour de légères passes.

Comme en rectification, on a tout intérêt à placer les pièces de telle manière que l'effort de coupe soit repris par des butées plutôt que par les forces magnétiques.

L'usinage sur plateau magnétique est particulièrement intéressant quand toute la surface supérieure doit être usinée et que l'épaisseur des pièces ne permet pas d'utiliser des crampons plaqueurs. Mais on doit bien avoir à l'esprit que la force qui maintient la pièce plaquée dépend pour une large part de l'épaisseur de celle-ci. Il faut donc choisir un plateau non seulement puissant, mais en plus dont les lignes de champ se referment très près de la surface du plateau.

Néanmoins, l'usinage au plateau magnétique reste accessible au mécanicien amateur averti. Ci dessous, une vidéo tournée dans mon atelier en 2021. Les pièces usinées sont des lèvres de table de dégauchisseuse en acier A60.

Dans la vidéo, on voit au premier plan l'une des butées qui s'opposent à l'effort de coupe. Ce détail est très important.

Lorsqu'on usine de grandes surfaces sur des pièces de très faibles épaisseurs , on risque d'obtenir un gauchissement des pièces. Ceci, qu'on utilise un plateau magnétique ou un autre moyen d'ablocage. Le même risque existe en rectification. Ce gauchissement est dû à la conjonction de deux phénomènes :

- la coupe provoque une élévation de température sur la surface usinée. Par conséquent, on usine une surface dilatée. Une fois refroidie, la surface se retrouve sous tension.

- l'outil coupe parce qu'il comprime la matière dans le copeau et qu'il crée des contraintes de traction dans la matière restant sur la pièce.

- les deux phénomènes sont antagonistes, mais ne se compensent pas mutuellement.

Par conséquent on est obligé de prévoir ce gauchissement dans la gamme et d'organiser un moyen pour en atténuer les conséquences. Par exemple : usinage sur les deux faces, utilisation d'outils à angle de coupe positif, avec de faibles préparations d'arête (plaquettes non révêtues et affutées, outils HSSCo, si possible) arrosage abondant, conformage après usinage, chaudes de retrait, plannage, microbillage ou shot peening, multiplication du nombre de points de fixation de la pièce sur les pièces antagonistes dans le montage d'utilisation, etc.

Dans le cas des lèvres de dégauchisseuses, une fois la pièce décollée du plateau magnétique, la courbure avoisinait 1 mm sur 430 mm de longueur. Ce défaut a facilement été récupéré grâce aux six vis de fixation sur les tables en fonte de la dégauchisseuse.

La vidéo ci-dessous presente un bricolage intéressant (mais pas testé) :

============================================================

Usinage sur table aspirante

============================================================

Lorsque le matériau usiné est amagnétique, on peut remplacer la tenue électromagnétique par la tenue par la pression atmosphérique. L'effort sera forcément inférieur à 10 newtons par centimètre carré. Avec une bonne pompe à vide et un montage soigné, on peut espérer 5 newtons par centimètre carré de surface aspirée. Avec les tables aspirantes, il n'y a en théorie pas d'épaisseur minimale de pièce. Cependant, les risques de gauchissement sont identiques à ceux encourrus lors de l'usinage de pièces minces avec d'autres moyens d'ablocage.

Usinage avec plateau à clapets (auteur Mecamag)

Usinage sur plateau sans clapet mais avec joint (auteur Mecamag)

============================================================

Maintien de pièces de révolution

============================================================

Pour l'ablocage de pièces de révolution, tous les types de mandrins utilisables sur un tour peuvent être utilisés sur une fraiseuse. Ces moyens d'ablocage, leurs possibilités et leurs limites ont été décrits sur la page consacrée à l'ablocage au tour. Lien vers l'article L'ablocage au tour (utilisation des mandrins)

On peut aussi placer les pièces dans des vés soit montés dans un étau, soit tenus par bridage.

=============================================================

Usinage de formes courbes avec une fraiseuse traditionnelle

=============================================================

Plateau circulaire

Le plateau circulaire est un dispositif permettant de faire tourner une pièce ou un étau bridé sur sa partie mobile. On peut ainsi réaliser des formes courbes, intérieures ou extérieures.

Utilisation d'un plateau circulaire (vidéo de Marc Lecuyer)

Remarque : en France, on parle de plateau circulaire ou de " circulaire", au Canada la terminologie est un peu differente, mais c'est le même outil. Attention aux milliemes (de pouce) canadiens : ils valent 25 microns...

Habituellement, on emploie le plateau circulaire plaqué contre la table, donc en positionnant son axe verticalement.

Certaines fraiseuses, notamment les MAHO, ont une table tournante qui fait office de plateau circulaire.

MAHO MH800 : une très bonne machine de prototypiste

Plateau diviseur

La frontière entre plateau circulaire et plateau diviseur est difficile à cerner. Le plateau circulaire est généralement utilisé en dynamique (la pièce tourne pendant l'usinage) alors que le diviseur est utilisé en statique (le pièce est mise en position d'usinage avec le plateau, mais l'usinage est effectué avec le plateau immobile. Dans les faits ces deux outils se ressemblent beaucoup. Cependant, la répétabilité est généralement meilleure avec un diviseur qu'avec un plateau circulaire parce que les diviseurs ont tres souvent un dispositif d'indexage integré. En contrepartie, les plateaux circulaires beneficient generalement d'une démultiplication plus importante qui permet une utilisation plus facile en dynamique avec commande manuelle. Le plateau tournant plus lentement, il est plus facile d'obtenir de faibles avances angulaires.

Usinage d'un arbre de dégauchisseuse dans mon atelier

L'arbre pèse environ 50 kg. il est serré dans un mandrin de 200 et tenu par une contrepointe. Le mandrin est monté sur un diviseur équipé d'un plateau de 300 mm et monté de telle manière que l'axe de rotation soit horizontal.

Il y a pourtant quelques différences fondamentales et d'autres plus liées à l'utilisation qu'on fait habituellement de ces outils :

- les diviseurs sont généralement équipés ou sont prévus pour être équipés d'un dispositif d'indexage (souvent avec des plateaux à trous)

Vidéo de Marc Lecuyer

- Les diviseurs n'ont pas forcément un mouvement d'avance micrométrique.

Photo : un de mes petits indexeurs (modele RG5 M SOPAM.)

Inclinable sur 90 degrés, Mandrin de 80 mm de diamètre. Ici, il est présenté avec un jeu de mors agrandis. Mais il y a bien sûr des mors plus classiques. Par la methode d'indexage direct, il permet de diviser en 3, 4, 6, 8 ou 12 sur 360 degrés donc d'indexer la pièce tous les 30, 45, 60, 90 ou 120 degrés. On ne peut pas obtenir de position intermédiaire parce qu'il n'est pas equipé pour l'indexage simple.

Une fois la position angulaire atteinte, il faut imperativement bloquer la rotation du diviseur SOPAM, comme l'indique Marc Lecuyer. En effet, le verrouillage angulaire est réalisé par une bille poussee par un ressort sur un siege.

La mise en oeuvre de ces petits diviseurs est tres rapide puisqu'il suffit de les serrer dans l'étau de la fraiseuse.

N. B. : on peut aussi serrer un petit etau sinus dans un gros etau.

Ce diviseur SOPAM peut accepter des pinces Schaublin W20 (modele RG5P). Mais je ne m'en sers pas avec des pinces parce que j'ai aussi le modèle ci-dessous qui utilise des pinces moins coûteuses.

Un autre modèle d'indexeur très courant utilise des pinces 5C pour maintenir les pièces.

Grâce à un dispositif à goupille conique faisant appel à une architecture rappelant le principe du vernier, ce modèle est capable d'indexer une pièce sur 360 positions par tour, soit chaque degré. C'est un appareil très peu coûteux que n'importe quel fraiseur amateur peut facilement se procurer. Sa capacité est limitée à des pièces de révolution de diamètre inférieur à 27 mm (maximum admissible par les pinces.) Ce type d'appareil a souvent un jeu axial important. C'est son principal défaut. la qualité de construction est médiocre. Néanmoins, le mien fonctionne depuis près de vingt ans et il m'est même arrivé de le prêter à un professionnel de l'usinage. J'apprécie surtout sa rapidité de mise en oeuvre et sa simplicité d'utilisation.

Les plateaux circulaires sont normalement utilisés avec leur axe vertical. Ils sont fréquemment assez gros (400 mm est un diamètre courant) alors que les diviseurs peuvent être très nettement plus petits (les modèles 200-250 mm sont très répandus), les indexeurs simples sont souvent plus petits encore.

Taillage hélicoïdal

En remplaçant la manivelle d'un diviseur par une cascade d'engrenages prenant le mouvement sur la vis du mouvement longitudinal de table, on peut asservir la rotation du diviseur au deplacement de la table. Ainsi, on peut usiner des engrenages hélicoïdaux ou des vis. Ça peut être tres interessant pour des vis à grands pas que les tours ont du mal à réaliser.

Taillage helicoidal

Cette methode de travail n'est plus beaucoup utilisee en Europe car les machines à commande numérique sont plus rapides et surtout plus faciles à mettre en oeuvre.

Autrefois, c'était un exercice redouté par les élèves qui passaient l'examen en vue de l'obtention du BEP ou CAP de fraiseur. Une bonne maîtrise de la trigonometrie, des nombres fractionnaires, des techniques de rattrapage de jeux est nécessaire. Ça peut effrayer pas mal d'amateurs. Ils oublient qu'avant, on passait l'examen du CAP à 16 ans. Sans calculatrice et sans tricherie possible.

Un de mes amis, usineur professionnel est fier d'avoir obtenu 20/20 lors de l'examen du CAP de fraisage. Il peut l'être quand on voit le niveau de bêtise et l'absence de débrouillardise de certains jeunes ingenieurs de 2020. Pauvre France macronisée où incompétence, tricherie et copinage sont les meilleurs atouts pour faire carriere !

=============================================================

Usinage sur montage spécifique

=============================================================

A l'instar des montages sur plateau ou sur cimblot en tournage, on peut réaliser des montages d'usinage en fraisage. Ils font appel à des brides, des sauterelles, des points d'appui choisis, des mandrins, des vés, des vérins de soutènement ou tout autre dispositif. Seule l'imagination du fraiseur (ou du méthodiste) limite les possibilités des montages.

Vé de centrage en fonte

Vérins de soutenement Atlas (AMF)

Pour usiner de très grandes pièces, on pourra, par exemple, installer une grande platine (voire une plaque de contreplaqué) sur la table de la fraiseuse pour soutenir la pièce. Quand la course disponible est trop faible, on réalise deux trous de goupille au centre de la pièce pour retrouver sa position lors des démontages. On usine un côté, puis on retourne la pièce en la ré-indexant avec les goupilles. Ainsi, il est possible d'usiner avec une assez bonne précision des pièces de deux mètres avec une fraiseuse qui n'a qu'un mètre de course.

Bons copeaux !

dernière mise à jour : mars 2024

A découvrir aussi

- Formula E

- Fabrication des pièces. Usinage par abrasion, seconde partie : technologie des abrasifs

- Sciage, tronçonnage, cisaillage des métaux

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres