Le Soudage; Seconde partie : le soudage à l'arc à l'électrode enrobée et le soudage TIG

Dans la première partie de cet article, nous avons fait un tour d'horizon des principaux procédés de soudage.

Dans cette seconde partie, nous allons parler plus en détails de deux procédés très couramment utilisés : l'électrode enrobée et ll'électrode réfractaire appelée généralement TIG (Tungsten Inert Gas.)

SOUDAGE A L'ELECTRODE ENROBEE (EE)

Le soudage à l'électrode enrobée est un procédé ancien (voir première partie.) De tous les procédés de soudage, c'est très probablement celui qui nécessite les plus faibles investissements. Surtout depuis quelques années où il est victime d'un certain désamour car des appareils de soudage à fil fourré sont proposés dans les magasins de bricolage à des prix de plus en plus bas. Nous ferons pas le procès du soudage à fil fourré ici. Mais dans la troisième partie consacrée aux soudages MIG et MAG, nous ouvrirons une petite parenthèse à ce sujet. Cependant, disons-le tout de suite, j'ai une certaine aversion pour ce procédé souvent présenté comme un palliatif à la nécessité d'apprendre à souder quand on veut travailler à l'électrode enrobée. Si d'un point de vue opératoire c'est incontestable, je ne suis pas du tout d'accord avec cette approche quand il s'agit de soudabilité métallurgique (voir définitions dans la première partie.)

A cause de ce désamour, de nombreux générateurs de soudage à l'électrode enrobée d'excellente qualité se retrouvent sur le marché de l'occasion à des prix dérisoires eût égard à leurs qualités. S'il est possible de se procurer un appareil neuf d'entrée de gamme (de bricolage) pour quelques dizaines d'Euros, on peut trouver du matériel nettement plus sérieux d'occasion pour à peine plus cher.

A ma grande surprise, j'ai appris lorsque j'ai suivi des cours à l'Institut de Soudure à Villepinte que les coques des sous-marins nucléaires de l'armée française (tôles de 140 mm d'épaisseur) sont soudées avec une première passe en racine (voir première partie de cet article) au TIG et un remplissage par passes successives à l'électrode enrobée. Deux techniciens de la DCN de Cherbourg qui suivaient les mêmes cours que moi, ont confirmé les dires de notre professeur. Par conséquent, je m'élève contre ceux qui considèrent que le soudage à l'électrode enrobée génère obligatoirement de la non-qualité. Pour faire une petite parenthèse, tout ça me rappelle autre chose, apprise dans une autre formation, dans un autre domaine qui me tient à coeur, à laquelle j'invite tous mes lecteurs à méditer. Il s'agissait du cours de l'Ecole GET de Pilotage de Montpellier Grabels : "Il n'y a pas de mauvaise voiture, il n'y a que de mauvais conducteurs..."

A mes dépens, j'ai appris aussi que le soudage à l'électrode enrobée n'a pas certains inconvénients inhérents aux procédés de soudage sous gaz protecteur (TIG-MIG-MAG.) Essayez donc d'utiliser l'un de ces procédés à l'extérieur un jour où un puissant vent souffle. Vous ne parviendrez qu'à un travail qui devrait probablement vous faire honte parce que l'argon part sous le vent. Les cordons réalisés (quand on arrive à faire des cordons...) sont bourrés de soufflures. A l'extrême, il y a plus de soufflures que de métal dans les cordons. Ce genre de désagrément ne m'est jamais arrivé avec les EE.

On notera aussi qu'un générateur présentant une bonne aptitude au soudage TIG possède intrinsequement les qualités d'un générateur apte à souder à l'EE. Autrement formulé, tous les TIG de qualité peuvent souder à l'EE.

Puissance de l'arc

De manière générale (donc valable pour tous les procédés de soudage à l'arc), la puissance dissipée dans un arc électrique est égale à la tension d'arc, multipliée par l'intensité du courant et lorsqu'il s'agit de courant alternatif par le cosinus de l'angle de déphasage (couramment appelé cosinus phi) entre courant et tension.

Energie linéaire de soudage

La puissance est la dérivée temporelle de l'énergie. Derrière cette formule "de matheux", se cache une vérité plus simple à appréhender : l'énergie est égale à la puissance multipliée par le temps pendant lequel cette puissance est appliquée.

A puissance constante, l'énergie dissipée dans l'arc pour une certaine longueur de cordon dépend du temps nécessaire pour effectuer le trajet servant à le réaliser. A iso-puissance d'arc, plus on avance vite, plus l'énergie linéaire de soudage diminue. En pleine matière, le soudeur manuel adapte donc la vitesse d'avance à la largeur de la zone fondue pour essayer de la maintenir le plus constante possible afin de réaliser un cordon à bords parallèles.

Qualités d'un bon générateur de soudage pour travailler à l'électrode enrobée

Tension à vide et caractéristique

Un bon générateur pour le soudage EE doit délivrer une tension à vide importante. En effet, c'est la tension à vide qui permet d'amorcer l'arc. Sur ce point, les générateurs vendus à moins de cent Euros dans les magasins de bricolage (et sur Internet) partent avec un lourd handicap. ils ont souvent de faibles tensions à vide. De ce fait, ils ne sont capables d'amorcer un arc qu'avec des électrodes qui demandent de faibles tensions d'amorçage. Nous en reparlerons un peu plus loin, mais déjà ce point limite la liberté de choix en termes d'électrodes. Pour le soudeur, une tension à vide trop faible se traduit par un collage d'électrode au démarrage du cordon. Outre le désagrément opératoire que cela produit, le collage d'électrode met le générateur en court-circuit. Les court-circuits répétés provoquent des échauffements anormaux dans les générateurs pouvant à l'extrême amener la destruction de la source de courant. Voilà une excellente raison pour raison pour bien se renseigner avant d'acheter un générateur.

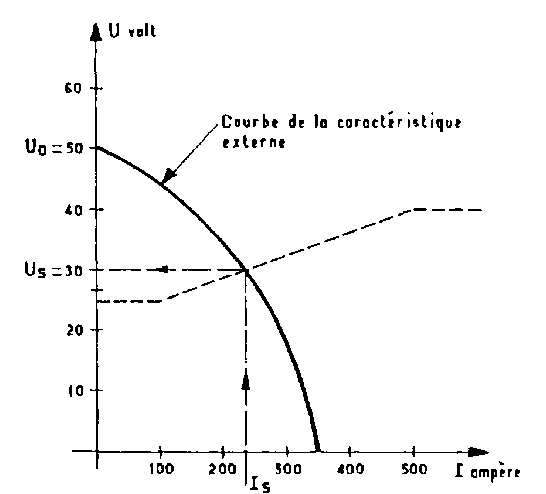

On appelle caractéristique, la courbe de tension délivrée par le générateur en fonction de l'intensité fournie. Pour tous les générateurs, la tension à vide (c'est-à-dire lorsqu'aucun courant n'est délivré) est la tension maximale. Suivant la technologie du générateur, la tension évolue en fonction du courant de soudage. Il existe différentes technologies :

- les transformateurs monophasés ou triphasés ;

- les onduleurs, d'apparition assez récente (ils sont environ quatre fois plus légers que les appareilsà transformateurs) ;

- les sources dynamiques (dynamos entrainées par des moteurs électriques ou thermiques, souvent très lourds.)

Pour choisir un bon générateur de soudage EE ou TIG, on recherchera un générateur capable de fournir un courant de 20 ampères par millimètre carré d'électrode (EE) ou 50 ampères / mm² (TIG) avec une caractéristique plongeante, c'est-à-dire une forte chute de tension lorsque l'intensité augmente. En effet, il est difficile de maintenir la distance qui sépare l'électrode de la pièce parfaitement constante. Toute variation de distance se traduit par une variation d'impédance de l'entrefer. Toute variation d'impédance impacte la tension d'arc. Avec une caractéristique plongeante, lorsque la tension diminue, l'intensité augmente et vice-versa. Ainsi, la puissance de l'arc reste relativement constante.

Document emprunté à un institut de formation africain. http://www.nzdl.org

Si la puissance de l'arc varie fortement, le soudeur à beaucoup plus de mal à adopter une avance optimale et les pics de puissance qui en résultent provoquent des projections de goutelettes de métal en fusion.

Ces gouttelettes sont souvent appelées "grattons" par les soudeurs. En réalité, les grattons sont une spécialité de charcuterie lyonnaise qui s'apparente aux rillettes du mans pour la composition, mais dont l'aspect, la texture et le goût sont très différents. dans la suite, nous parlerons simplement de projections.

Hélas, les constructeurs de générateurs de soudage à bas coût ne communiquent généralement pas les caractéristiques de leurs générateurs.

Sur ce plan, les appareils modernes à régulation électronique (les bons...) peuvent être nettement plus performants que les anciens appareils à transformateur. De plus, les transformateurs déphasent beaucoup le courant. En conséquence, les intensités à adopter doivent être plus élevées pour tenir compte du cosinus phi.

Les appareils sérieux qui délivrent des courants alternatifs peuvent être équipés d'une ou plusieurs self de lissage (commutables ou non.) Cet organe minimise les fluctuations du courant et évite ainsi beaucoup de projections.

Les générateurs à dynamo fournissent un courant continu. Par conséquent la puissance de soudage n'est pas affectée par le cosinus phi puisqu'il est toujours égal à 1 en courant continu (pas de déphasage courant-tension.)

Facteur de marche

Le facteur de marche est un point très important dans le choix d'une source de courant. Il représente le pourcentage de temps pendant lequel on peut utiliser une source sans qu'elle surchauffe. Les générateurs professionnels ont généralement de bons facteurs de marche. Les appareils de magasins de bricolage, ont très souvent des facteurs de marche lamentables.

On exprime le facteur de marche de deux manières :

- Pour les appareils de bricolage, on indique souvent le nombre d'électrodes pouvant être fondues en une heure.

- Pour la plupart des générateurs, on indique le courant maximal autorisé à 100 %, à 60 % et parfois à 35 %.

Par exemple, un générateur 250 ampères nominaux (designation commerciale) pourra avoir un facteur de marche de 100 ampères à 100 %, 150 ampères à 60% et 250 ampères à 35 %. Cela signifie qu'on pourra souder avec un courant de 100 ampères en continu, avec un courant de 150 ampères six minutes (10 x 60 %) toutes les 10 minutes et avec un courant de 250 ampères pendant trois minutes trente (10 x 35 %) toutes les 10 minutes.

Attention, sur les appareils très anciens (jusqu'à la fin des années 80), la base de temps pour calculer le facteur de marche était 5 minutes au lieu de 10. mais le principe reste le même.

Le facteur de marche est indiqué sur la plaque signalétique de tout appareil de soudage sérieux. Si sa présence ne renseigne pas sans analyse sur la qualité d'un générateur, en revanche l'absence d'indication est la plupart du temps un signe de piètre qualité.

Si les sources à onduleur sont nettement plus performantes que les sources à transformateurs, ça n'est vrai que pour les sources de qualité. Le marché d'entrée de gamme a été envahi ces dernières années par des appareils asiatiques à onduleur dont le rapport performances affichées / prix est juste incroyable. Il l'est tant que l'appareil fonctionne. Mais on déchante souvent lorsqu'on sollicite ces sources au voisinage de leur puissance maximale. Quand un tel appareil tombe en panne, il ne reste la plupart du temps aucun espoir de pouvoir le réparer économiquement.

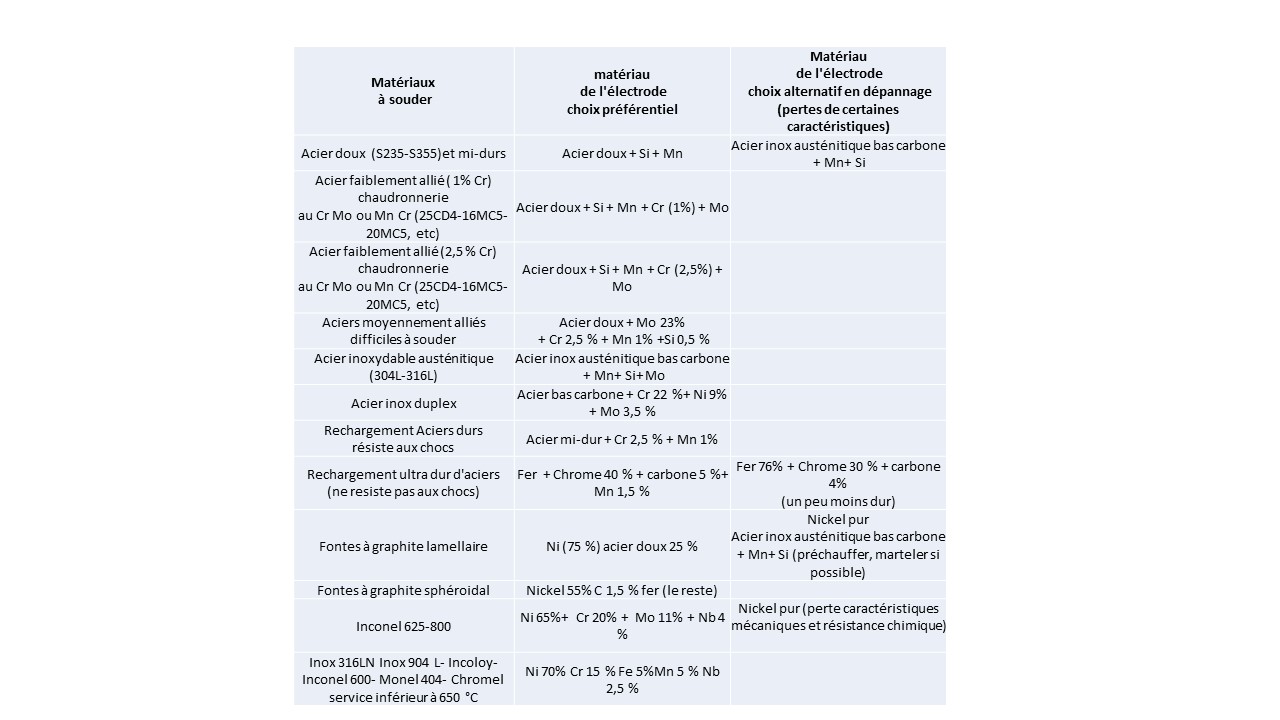

Matériaux soudables à l'électrode enrobée

La plupart des aciers peuvent se souder à l'électrode enrobée. Sont notamment concernés les aciers non alliés, les aciers faiblement alliés, les aciers fortement alliés, dont les aciers inoxydables. On doit adapter le choix de l'électrode à l'acier à souder. Dans certains cas, un préchauffage est nécessaire, parfois un post-chauffage. Un martelage des soudures avant leur refroidissement peut aider à limiter les contraintes de traction résiduelles (voir la partie thermomécanique du soudage qui sera développée plus tard.)

On peut s'aider du tableau ci-dessous pour choisir son électrode. Cliquer dans le tableau pour le voir en grand format.

Types d'électrodes

On caractérise les électrodes en fonction de leur type d'enrobage.

Electrodes rutiles

Le rutile est le nom de l'oxyde de titane. les électrodes à enrobage rutile couvrent 70 % du marché; Ce sont les plus polyvalentes et la plupart du temps les plus faciles à utiliser. Electrodes de débutant par excellence, elles permettent d'obtenir le meilleur compromis soudabilité opératoire et métallurgique et un bel aspect de cordon.

Les électrodes rutiles ont besoin d'une tension d'amorçage de 45 à 55 volts en alternatif. C'est encore une bonne raison pour les conseiller aux soudeurs débutants qui généralement ne disposent pas de générateurs fournissant des tensions élevées.

Electrodes Rutilo-cellulosiques

Généralement appelées simplement cellulosiques. L'enrobage de ces électrodes contient de la sciure de bois qui brûle dans l'arc en dégageant beaucoup de gaz qui créent une pression locale maintenant le bain de fusion. On les utilise pour augmenter un peu la pénétration et surtout pour souder des cordons verticaux descendant.

C'est un bon tuyau à connaître pour souder en position avec un peu plus de facilité. En contrepartie, il faut accepter une métallurgie de cordon moins bien maîtrisée à cause des gaz de combustion.

Electrodes basiques

Ces électrodes plutôt typées pour un usage professionnel contiennent des élements réducteurs qui permettent des dépôts de grande qualité métallurgique. Elles sont plus délicates à manier que les rutiles. A éviter si on est débutant. Ces électrodes représentent environ 20 % du marché.

Les électrodes basiques ont besoin d'une tension minimale de 60 à 70 volts, pour amorcer l'arc. Parfois plus pour les gros diamètres. On ne peut donc les utiliser qu'avec des générateurs fournissant des tensions relativement élevées.

Electrodes acides

Ces électrodes ont un haut pouvoir désoxydant qui confère au cordon de très bonnes caractéristiques métallurgiques; elle sont assez peu employées.

Electrodes acides-rutiles

Comme leur nom l'indique, ces électrodes permettent d'associer les bénéfices des deux types d'electrodes dont elles descendent.

Electrodes oxydantes

Electrodes qui permettent d'obtenir de très beaux cordons (esthétiques), mais dont les caractéristiques mécaniques sont assez faibles.

Electrodes à haut rendement

La plupart des électrodes destinées au rechargement revendiquent la qualité d'être "à haut rendement". De quoi s'agit-il en fait ?

L'enrobage des électrodes à haut rendement contient de la poudre de fer. Cette poudre passe dans le bain de fusion sous l'effet de l'arc. Le rendement est la masse de métal déposé rapportée à la masse du métal de l'âme de l'électrode.

Il existe des électrodes avec un rendement pouvant atteindre 250 %, c'est-à-dire que la quantité de métal déposé est égale à deux fois et demi celle contenue dans l'âme de l'électrode.

Autres critères à prendre en compte en soudage à l'électrode enrobée

Les travaux préliminaires (chanfreinage, préchauffage, etc.) et les opérations post-opératoires seront pour la plupart abordés dans des chapitres généraux qui concernent l'ensemble des procédés de soudage. Cependant deux opérations sont spécifiques au soudage à l'électrode enrobée et méritent d'avoir leur place dans ce chapitre.

Etuvage des électrodes

L'enrobage des électrodes contient des silicates. Ils ont pour rôle de piéger la vapeur d'eau source d'oxygène et d'hydrogène néfastes à la bonne qualité métallurgique du cordon. Mais ces produits sont tellement efficaces qu'ils font ce travail dès que la boite d'électrodes est ouverte. la première précaution à prendre est de stocker les électrodes le plus longtemps possible dans leur emballage scellé. Ensuite, on choisira un emplacement aussi sec que possible. Enfin, on étuvera les électrodes avant de les utiliser. Un four ménager est normalement suffisant. Le thermostat doit être placé au maximum autorisé et les électrodes doivent séjourner dans le four au moins une heure. Si le four est mal ventilé, il peut être bon d'ouvrir la porte tous les quarts d'heure pour permettre à la vapeur de s'évacuer.

Une fois étuvées, les électrodes doivent être utilisées immédiatement ou conservées à 70 à 120 °C. Lorsque nous avions parlé du soudage des coques de sous-marins, j'ai appris que les soudeurs portent des carquois chauffants. les électrodes y sont stockées jusqu'au moment où elles sont utilisées.

Elimination du laitier

Le laitier doit être éliminé après refroidissement du cordon. Ce point concerne aussi le soudage avec fil fourré dont nous parlerons plus tard. Avec certaines électrodes, ile laitier se détache tout seul lors de la fin du refroidissement. Il est bon de connaître les électrodes qui donnent cette propriété car le retrait du laitier peut parfois être fastidieux. Le laitier récupère de nombreuses impuretés. Le laisser en place peut être une source de corrosion. En soudage multipasse, le retrait du laitier est indispensable pour éviter les inclusions.

A ce sujet, en soudage à l'EE (et aussi en fil fourré) il est totalement proscrit de revenir en arrière sur le cordon lors du soudage. Si une zone présente un défaut, il faut d'abord laisser refroidir et retirer le laitier avant de réparer le cordon.

Pour retirer le laitier, on utilise souvent un marteau à piquer les soudures. mais un marteau pneumatique à aiguilles fait aussi du très bon travail et nettement plus rapidement. Normalement, un cordon bien réalisé ne nécessite pas de meulage. Mais un meulage est souvent pratiqué pour éliminer certaines parties du cordon disgracieuses.

Trucs et astuces

Mégots

Ne jetez pas vos "mégots" (fin d'électrodes), ils vous serviront si par erreur vous faites un trou dans votre cordon. Après Avoir enlevé le laitier placez-les sur le trou et ressoudez la zone.

Soudage de tôles très fines

A ma connaissance, il n'existe pas d'électrodes enrobées de diamètre inférieur à 1,6 mm. Le soudage de tôles d'acier de moins de 0,8 mm d'épaisseur est donc très difficile avec des EE. En réalisant des bords tombés, l'opération est un peu plus facile, mais ça reste compliqué.

De mon expérience, je retire aussi qu'il est souvent plus facile de souder des tôles d'acier doux fines avec des électrodes destinées à la soudure d'inox austénitique. J'ai un avis là-dessus, il vaut ce qu'il vaut vu que je ne l'ai pas vérifié de manière scientifique. Les aciers austénitiques sont environ 30 % moins conducteurs de la chaleur que les aciers ferritiques. c'est un fait connu. Selon mon interprétation, lorsqu'on soude un acier doux avec de l'inox qui est bien moins conducteur, le métal de base serait beaucoup plus froid que lorsqu'on réalise une soudure d'acier ferritique avec de l'acier ferritique. Le risque de percer la tôle serait ainsi minimisé. De plus, les aciers austénitiques ont une plus grande aptitude à l'allongement. Au refroidissement, le cordon subit moins de contraintes thermomécaniques. Je l'ai dit, je n'ai pas vérifié ça de manière scientifique, mais j'ai résolu pas mal de problèmes avec cette cette combine. Elle fonctionne.

Lorsque l'envers des tôles est accessible, on peut soutenir le bain de fusion avec une latte en cuivre qui facilite grandement l'opération. Idéalement, cette latte doit être refroidie par circulation d'eau. On trouve du cuivre rouge épais qui va bien pour ce genre de travail dans les transformateurs industriels ou ceux d'EDF.

Tenue de la torche

Dès qu'on apprend à souder, on s'aperçoit qu'on est moins précis dans ses gestes lorsque qu'on débute une électrode. La précision augmente au fur et à mesure que l'électrode raccourcit. Pensez à conserver des électrodes à moitié consommées pour les travaux qui demandent de la précision.

L'utilisation d'un masque cagoule électronique libère les deux mains. Avec ce type de masque tenez le bras qui tient la torche avec l'autre main. Ainsi, on tremble moins et les gestes sont plus précis.

Bien que je n'ai jamais essayé cette technique que je ne connaissais pas, j'ai vu récemment dans une vidéo un soudeur EE droitier qui soutenait son électrode avec sa main gauche convenablement gantée pendant qu'il manoeuvrait la torche de la main droite. A essayer...

Conservation des électrodes

Les électrodes reprennent beaucoup moins l'humidité lorsqu'on les conserve dans des boites hermétiques. Hélas, les boites suffisamment longues sont assez rares. à défaut, les films rétractables peuvent dépanner.

SOUDAGE A L'ELECTRODE REFRACTAIRE (TIG)

Une soudure TIG sur un montage d'usinage de disques de freins de monoplace de compétition.

Typiquement cette soudure présente un défaut acceptable pour cette application. Les colorations visibles au niveau du cordon et de la ZAT signalent la présence d'oxydes superficiels. La protection gazeuse a été retirée alors que les pièces étaient insuffisamment refroidies. Ce type de défaut peut etre rédhibitoire pour certaines applications aéronautiques. Il est généralement accepté pour la majorité des cas d'emplois.

Celà a déja été indiqué dans la première partie de cet article consacrée à la présentation des procédés de soudage, le TIG soude tous les matériaux métalliques. Le TIG est aussi le procédé le plus employé pour les applications pointues, même s'il cède progressivement des parts de marché aux procédés à haute densité d'énergie (voir définition dans la première partie.) Le TIG a cependant encore un bel avenir, notamment parce qu'au regard de ces performances :

- il exige des investissements nettement plus faibles que les procédés à haute densité d'énergie ;

- il présente des dangers très nettement plus faibles que les procédés à haute densité d'energie ;

- il est facilement transportable ;

- on trouve facilement les consommables qu'il utilise ;

- le TIG est la technique de soudage pour laquelle le choix de métaux d'apport est de loin le plus vaste ;

- les entreprises qui s'équipent en TIG sont à peu près certaines de trouver des collaborateurs formés et expérimentés dans cette technologie de soudage

- en cas de difficultés particulières, les entreprises peuvent compter sur un nombre important d'experts capables de leur apporter des solutions pertinentes dans de courts délais.

Qualités d'un bon générateur de soudage pour le TIG

Comme indiqué dans le chapitre consacré au soudage à l'électrode enrobée, un générateur destiné au soudage TIG doit avoir toutes les qualités requises pour le soudage EE. Mais un générateur utilisé en TIG doit avoir des qualités supplémentaires. Elles sont liées au mode de fonctionnement avec des électrodes réfractaires.

La notion de facteur de marche utilisée en soudage EE est également applicable en TIG.

Courant de soudage

Au voisinage de l'arc et en courant continu, la cathode (électrode -) est à une température de 2700 K, l'anode (électrode +) est à 3200 K. cela représente 500 °C d'écart.

Le générateur peut fournir le courant de soudage TIG sous trois formes :

- Courant continu positif à la masse dit polarité directe (DC = Direct Current).

Le courant continu positif à la masse est le courant qui convient à la majorité des applications en TIG. Il ne convient pas pour le soudage des alliages d'aluminium. En effet, dès qu'un alliage d'aluminium est soumis à l'action de l'oxygène de l'air il se recouvre d'une pellicule d'alumine qui est d'une part réfractaire et d'autre part isolante.

L'énergie fournie se décompose en deux parties : d'une part l'énergie dissipée dans la colonne de plasma qui se forme entre la torche et la pièce elle est liée à l'effet Joule et d'autre part l'énergie cinétique propre aux électrons (voir dans la première partie le principe du soudage par faisceau d'électrons.)

Les électrons dont la charge est négative partent du pôle négatif et vont vers le pôle positif. En mettant le positif du côté de la pièce, l'énergie cinétique des électrons est dissipée dans la pièce et contribue à sa fusion. En polarité inverse (négatif à la masse), les electrons se dirigent vers l'électrode réfractaire et contribuent à la fusion de l'éléctrode. Ce n'est évidemment généralement pas souhaitable.

- Courant continu négatif à la masse

Peu connu du grand public, ce mode de fonctionnement permet le soudage des alliages d'aluminium avec un générateur DC. En contrepartie, les électrodes réfractaires sont soumises à rude épreuve et leur durée de vie est très limitée. C'est néanmoins une technique à connaitre pour un usage occasionnel sur alliages d'aluminium. Il suffit d'inverser les câbles en sortie du générateur. Certains générateurs proposent d'ailleurs la possibilité de réaliser cette inversion avec un simple commutateur ce qui évite les déconnexions-reconnexions de câbles.

- Courant alternatif (AC = Alternative Current)

Le courant alternatif est utilisé pour le soudage des alliages d'aluminium. Les électrons peuvent plus facilement crever la couche d'alumine lorsqu'ils sortent des pièces que lorsqu'ils y parviennent. Ainsi, les alternances en polarité inverse crèvent la couche d'alumine et les alternances en polarité directe apportent la majorité de l'énergie de soudage.

Les bons générateurs AC (en général AC-DC) sont équipés d'un réglage de balance. Cette option n'existe pas sur les générateurs AC de moindres performances. Le bouton de réglage de balance permet de choisir la manière dont l'énergie est répartie entre les alternances positives et les alternances négatives. L'objectif de cette manoeuvre est de permettre d'adapter la répartition en fonction de la résistance de la couche d'alumine; plus l'alumine résiste plus il faut mettre de "décapage" (courant provenant de la pièce et allant vers l'électrode. ) On a toutefois intérêt à régler le décapage au plus juste car plus on décape, plus on use les électrodes réfractaires.

Quand un générateur n'est pas équipé du réglage de balance, on a intérêt à brosser énergiquement les pièces quelques instants avant de souder. mais de toutes façons la consommation d'électrodes de ce type de poste sera supérieure à celle d'un poste possédant un réglage de balance utilisé de manière rationnelle.

Quel que soit le générateur, le décapage mécanique des pièces en alliages d'aluminium (brossage énergique, meulage) est toujours préférable.

TIG Pulsé

La pénétration dépend pour une large part de l'intensité du courant de soudage. Les déformations thermomécaniques dépendent de l'énergie dissipée. Nous avons vu dans la partie consacrée au soudage à l'électrode enrobée que l'énergie est égale à la puissance multipliée par le temps. La technologie à courant pulsé prend en compte ce point. Un courant pulsé est un courant dont l'intensité varie au fil du temps. Des temps chauds où le courant intense permet une forte pénétration sont succédés par des temps froids qui permettent de minimiser l'énergie globale apportée. Les générateurs pulsés sont surtout utilisés en tôlerie pour minimiser les déformations. Un générateur pulsé ne peut pas être un simple transformateur. Il comporte forcément de l'électronique de puissance. Ce type de composant étant assez fragile, c'est une excellente raison pour ne pas acheter un générateur pulsé de piètre qualité. La technologie a un prix.

Vidéo : soudage TIG simple et pulsé filmé à haute frequence et visionné au ralenti. Sous-titres en français disponibles.

Les courants pulsés sont aussi employés en MIG-MAG.

Amorçage de l'arc TIG

Lorsqu'on amorce un arc avec une électrode enrobée, l'enrobage permet d'éviter le collage de l'ame de l'électrode sur les pièces. En TIG, ce n'est pas possible. Il existe trois méthodes pour amorcer un arc TIG.

- Amorçage au gratter

Le soudeur dispose une latte en cuivre à proximité du cordon et amorce son arc sur la latte avant de le transporter vers le début du cordon. Il s'agit d'une méthode rustique aujourd'hui complètement dépassée. On peut aussi amorcer sur la pièce, mais des inclusions de tungstène dans le cordon sont fréquentes. Nous déconseillons l'achat d'un générateur à amorçage au gratter.

- Hot start

L'émissivité de l'électrode réfractaire augmente avec sa température. Le principe du hot start consiste à mettre l'électrode en court-circuit pour l'échauffer. Ensuite le soudeur éloigne son électrode et l'arc s'amorce. Cette technique est plus performante, mais le risque d'inclusions de tungstène reste important.

Pour utiliser ce mode d'amorçage, le générateur doit être équipé d'un circuit électronique limitant le courant de court- circuit.

- Amorçage par arc pilote

Un courant à haute fréquence (HF) est envoyé entre la torche et la pièce. Il facilite l'ionisation de la colonne gazeuse située entre l'électrode et la pièce. Une fois la colonne ionisée, le courant de soudage est envoyé et l'arc démarre instantanément.

Pour les générateurs DC, la HF est coupée dès que l'arc a démarré. Pour les générateurs AC (en général AC/DC), la HF est maintenue pour faciliter le réamorçage de l'arc à chaque alternance du courant. Surcertains générateurs, on a la possibilité d'activer ou non la HF au moyen d'un commutateur.

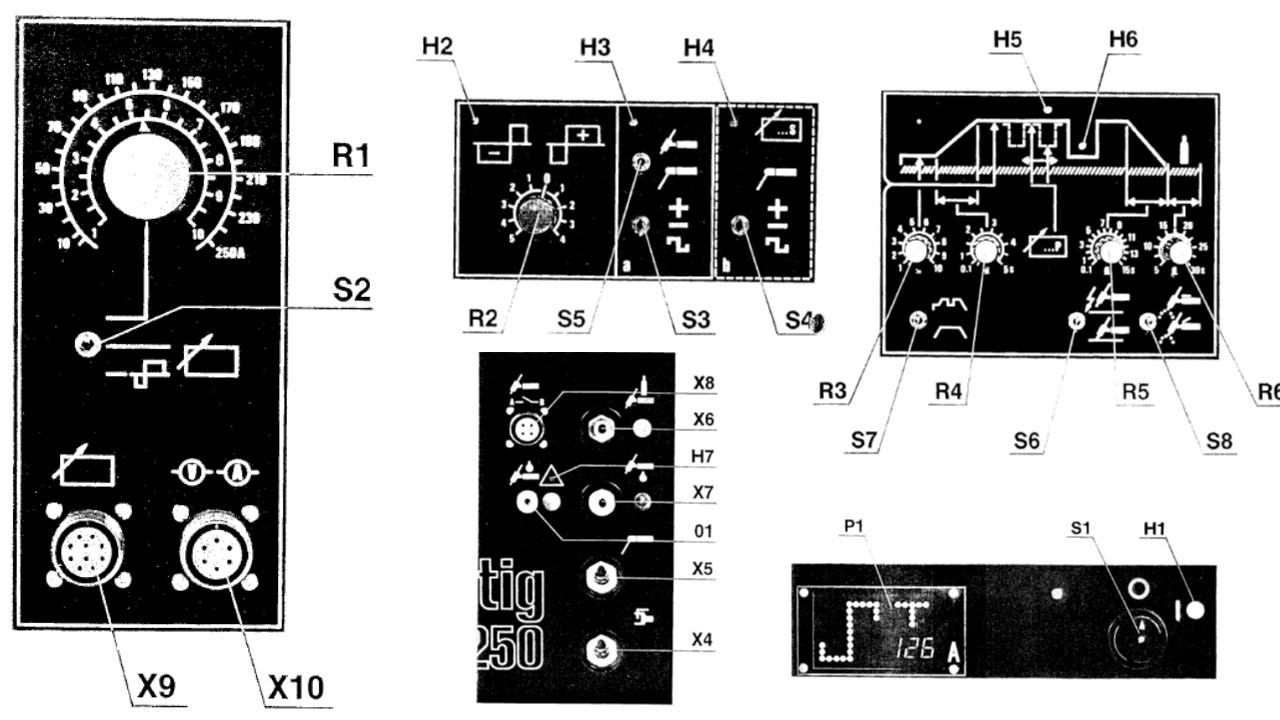

Panneau de commande d'un poste de soudage TIG

Un générateur à onduleur fabriqué en Asie (ou en nazi...) qui a fonctionné pendant un an et demi avec de faibles courants continus. Et qui n'a pas survécu à cinq centimètres de cordon à puissance maximale en alternatif.

Appareil jugé irréparable par un électronicien : tout est noyé dans la résine. 805 euros, un an et demi d'utilisation... Et on dira que je suis réfractaire au progrès venu d'Asie...

Celle-là, je vous l'ai déjà faite, mais je ne résiste pas ...

La figure ci-dessous représente les principales commandes d'un appareil un peu plus sérieux et payé à peine plus cher. Notre générateur KEMPOTIG AC/DC250. Il s'agit d'un modèle ancien de très bonne facture qui offre l'avantage d'avoir encore des commutateurs rotatifs plus "visuels" que les commandes par menus déroulants qui sont implantées sur les appareils modernes. En contrepartie, les appareils modernes proposent souvent la possibilité de réaliser des programmes pour chaque cas d'emploi qu'on peut rappeler au fur et à mesure des besoins.

S1 : sectionneur marche-arrêt

H1 : voyant sous tension

P1 : afficheur courant, ici 126 ampères alternatifs

R1 : sélecteur d'intensité 10-250 ampères

S2 : voyant qui signale que la commande d'intensité déportée est activée (commande par la torche)

X9 et X10 : connecteurs pour des commandes déportées

R2 : réglage de balance (pour les courants alternatifs)

S3 : selecteur de courant : DC direct, DC inverse, AC

S5 : sélecteur EE ou TIG

S4 : sélecteur de courant (commande déportée)

H2, H3,H4 voyants de fonctions

R3 : réglage de seuil bas (voir ci-après.)

S7 : seuil bas, avec ou sans (voir ci-après)

R4 : longueur de rampe de montée 0,1 à 5 secondes (voir ci-après)

R5 : longueur de rampe de descente (évanouissement) réglable de 0,1 à 15 secondes

R6 : post-gaz (voir ci-après) réglable de 5 à 30 secondes

S6 : Selecteur HF ou gratter (possibilité de couper la HF dans les environnements sensibles)

S8 : choix des fonctions de la commande de torche (continu ou maintenu, voir ci-après)

X4, X5, X6, X7, X8 connecteurs de torche et accessoires.

Fonctions annexes

La majorité des fonctions annexes des postes de soudage TIG est aussi utilisée en technologie MIG-MAG

Pré-gaz

Si l'arc démarrait en même temps que l'arrivée du gaz de protection, le début du cordon serait oxydé. Le pré-gaz consiste à mettre sous tension la torche après l'ouverture de l'électrovanne de gaz. La temporisation est réglable sur les générateurs de qualité. elle ne l'est pas toujours sur ceux d'entrée de gamme (notamment certains générateurs MAG grand public.)

Post-gaz

Une fois le courant de soudage interrompu, le bain de fusion et la ZAT mettent un certain temps à se refroidir. La protection gazeuse doit être maintenue tant qu'un risque d'oxydation persiste. Le post-gaz remplit cette fonction. La durée du post-gaz est réglable sur les bons générateurs, fixe sur les appareils d'entrée de gamme.

Le post gaz est indispensable à la protection de lélectrode. s'il est insuffisant, l'electrode prend un aspect poreux et doit être rebutée. ATTENTION A CE POINT SOUVENT NEGLIGE

Seuil bas

Chez KEMPPI, cette fontion s'appelle Minilog. Elle existe sous d'autres noms sur certains générateurs d'autres marques. Cette commande permet de disposer par simple action sur le commutateur de la torche d'un courant réduit. Lorsque le soudeur veut réduire instantanément le courant de soudage, il peut le faire directement sur la torche. Un autre appui sur le bouton de torche permet de retrouver le niveau de courant antérieur. Cette commande couplée avec l'évanouissement permet d'obtenir des fins de cordons de bel aspect. Bien utilisée, elle permet aussi d'éviter des effondrements, plus communément appelés "trous".

Evanouissement

Dans une moindre mesure que dans le cas du soudage au faisceau d'électrons, le TIG (et le MIG-MAG) génère(nt) un cratère qui se rebouche au fur et à mesure que la torche avance. L'interruption brutale du courant en fin de cordon laisserait un cratère disgracieux et source de corrosion caverneuse ou de départ en fatigue. L'évanouissement consiste à réduire progressivement l'intensité du courant pour refermer progressivement le cratère. Comme expliqué dans le paragraphe sur le faisceau d'électrons, lorsqu'un générateur n'est pas équipé d'une commande d'évanouissement, on peut terminer le cordon dans une partie qui est ensuite enlevée par usinage ou meulage.

Longueur de rampe de montée en courant

Réglage qu'on ne trouve généralement que sur les appareils à usage professionnel. Il permet d'éviter les effondrements au démarrage en bord de tôle. On peut s'en passer, mais quand on en dispose, autant apprendre à s'en servir bien que ce ne soit vraiment pertinent que pour de la petite série puisqu'il faut procéder par essais pour l'ajuster.

Torches TIG

Il existe des torches TIG refroidies à l'air et d'autres à refroidissement liquide. Pour souder des tôles d'acier fines, le refroidissement liquide n'est pas très utile. il rend la torche un peu moins maniable. Par contre, dès qu'on se met à utiliser des intensités élevées, notamment pour souder des alliages d'aluminium, sans refroidissement liquide, la consommation d'électrodes incite à opter pour une torche à refroidissement liquide.

Les fabricants indiquent les puissances maximales admissibles par les torches en fonction du type de courant. En courant alternatif, le intensités maximales supportées sont nettement plus faibles.

Quand on a un générateur puissant, dans l'idéal, il faudrait pouvoir disposer de plusieurs torches. une grosse refroidie à l'eau si possible, pour souder les alliages d'aluminium et une petite plus maniable pour pouvoir travailler sur des joints soudés à accessibilité réduite. Il existe d'ailleurs des torches tournantes pour cet usage.

En achetant plusieurs torches, on aura tout intérêt dans la mesure du possible à choisir celles qui utilisent les mêmes consommables afin d'en réduire les quantités stockées.

Les consommables nécessaires sont les électrodes, les pinces, les diffuseurs et les buses et un certain nombre de joints.

Les électrodes réfractaires existent en plusieurs matériaux.

Electrodes en tungstène thorié

Ces électrodes contiennent du thorium qui est un élément faiblement radioactif. On les reconnait à leur extrémité peinte en rouge (2% de thorium, les plus courantes), jaune (1%), violet (3%) ou orange (4%). elles permettent le passage de courants intenses. Il est recommandé d'équiper les tourets d'affutage d'aspirations efficaces pour éviter l'inhalation de poussières radioactives.

Ces électrodes ne conviennent pas pour les courants alternatifs.

Lien conce nant Les électrodes thoriees INRS

Electrodes en tungstène pur

Reconaissables à leur extrémité verte, ces électrodes conviennent bien pour les courants alternatifs. Elle sont peu conductrices de la chaleur. De ce fait, leur extrémité s'arrondit rapidement en forme de sphère ce qui fait qu'elles ne sont pas recommandées pour les courants continus car elles donnent des arcs erratiques.

Electrodes au lanthane

1% de lanthane extrémité noire

1,5 % de lanthane extrémité dorée

2% de lanthane extrémité bleue.

Ces électrodes sont censées être polyvalentes. Nous avons testé des électrodes à 1,5 % de lanthane achetées chez Arc zone aux USA. Ces produits ne nous ont pas enthousiasmé.

Electrodes cériées

Ces électrodes qui contiennent 2 % de cérium sont aussi censées être polyvalentes. Refroidis par l'éssai des électrodes au lanthane, nous ne les avons pas testées.

Electrodes au zirconium

Les electrodes à 1% de Zr sont repérables à leur extrémité peinte en marron. Elles sont recommandées pour le soudage des alliages d'aluminium sous fortes intensités. Nous n'avons pas testé ces produits.

Il existe aussi des électrodes dont la composition n'est pas spécifiée. Elles contiennent des terres rares dans des proportions non spécifiées. Nous n'avons pas testé ces produits.

Affutage des électrodes

Les electrodes destinées au soudage en courant continu en polarité directe doivent être affutées. L'angle de pointe doit être à 60 ° avec un léger plat à l'extrémité.

L'affutage doit être réalise en suivant les génératrices. CE POINT EST TRES IMPORTANT POUR EVITER LES ARCS ERRATIQUES.

Le diamètre des électrodes doit être adapté aux courants de soudage utilisés.

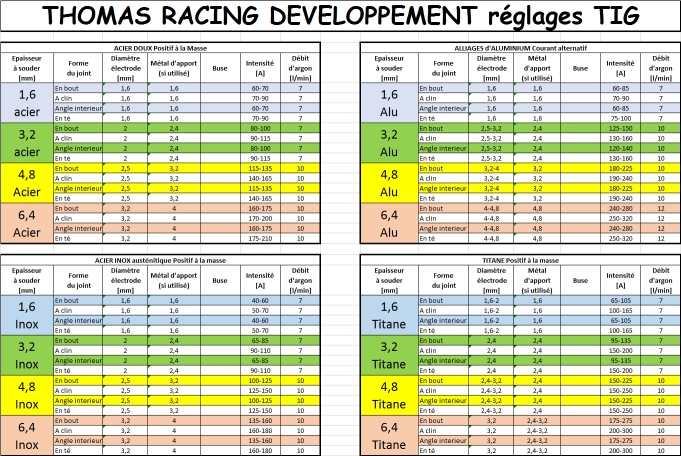

Pour le choix des paramètres de soudage, on pourra se reporter au tableau ci-dessous qui contient les paramètres que nous utilisons à l'atelier.

Les pinces doivent avoir un diamètre adapté à celui des électrodes. par conséquent, on doit posséder autant de modèle de pinces que de diamètres d'électrodes.

Buses

Les buses sont des tubes de céramique de différents diamètres. Les petites buses permettent l'accès à des zones restreintes, celles qui sont plus grosses donnent souvent une meilleure visibilité. Plus une buse est grosse, plus le débit de gaz protecteur devrait être grand.

Les diamètres de buses sont repérées par un numéro qui contrairement à ce que de nombreux soudeurs croient est bien la mesure du diamètre de buse. la valeur est exprimée en 1/16 de pouce soit 1,58 mm. par conséquent, une buse de 10 a un diamètre de 15,8 mm.

Diffuseurs

Les diffuseurs ont pour rôle de canaliser le gaz dans la buse. Lorsque l'électrode doit beaucoup dépasser de la buse (cas de soudage dans des angles très fermés) on a tout intérêt à utiliser un diffuseur à tamis qui donne un écoulement plus laminaire et permet ainsi une meilleure protection. Ces diffuseurs sont un peu plus cher, mais ils sont rentables car ils permettent de réelles économies de gaz.

Gaz de protection

Argon

L'argon pur est le gaz de protection le plus employé. les débits que nous utilisons sont indiquées dans le tableau ci-dessus; en théorie, on doit pouvoir les réduire en travaillant avec des dépassements d'électrodes minimaux. Personnellement, je préfère sortir un peu plus mon électrode pour mieux voir mon bain de fusion et en conséquence, j'utilise des débits environ 20 % supérieurs à ceux préconisés par MM Chevanne et Rabot l'Institut de soudure dans leur Cours Général de Soudage.

Attention toutefois à ne pas exagérer; un débit trop important d'argon peut être néfaste. En effet lorsque l'écoulement n'est plus laminaire mais turbulent, de l'air se trouve entrainé dans le flux et l'oxydation du métal et de l'électrode augmente. Le mieux est parfois l'ennemi du bien.

Hélium

L'hélium augmente la tension d'arc et par conséquent la pénétration qui est un point faible de la technologie TIG. En contrepartie la colonne d'arc a un diamètre supérieur. L'hélium pur ou mélangé à l'argon étant moins conducteur que l'argon provoque des variations plus importantes lorsque la hauteur d'arc varie. Il est donc plutôt utilisé sur des installations automatiques.

Le potentiel d'ionisation de l'hélium est également plus élevé que celui de l'argon. L'amorçage de l'arc est par conséquent plus difficile. En dessous de 150 ampères, on n'emploie généralement pas d'hélium.

ATTENTION L'hélium étant un gaz léger, bien plus que l'argon, pour obtenir une protection efficace il faut doubler les débits préconisés pour l'argon.

Hydrogène

L'hydrogène augmente aussi la pénétration, mais pour des raisons différentes. Il a sur la colonne d'arc l'effet inverse de celui de l'hélium : il en réduit le volume.

L'ajout d'hydrogène n'est recommandé que pour les inox austénitiques et les alliages de nickel car il peut provoquer des fissures et des porosités.

Azote

Les mélanges argon-azote donnent des arcs plus chauds. ils sont parfois utilisés pour souder les alliages cuivreux. Ils sont fortement déconseillés pour les alliages de fer aciers et inox.

Brasage au TIG

On peut braser au TIG. Le bronze au silicium convient bien. On peut braser des aciers, mais aussi du cuivre, comme dans cette vidéo ( en anglais.)

Ici, brasage de tôles d'acier laminé (en anglais)

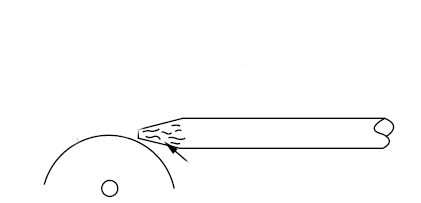

Pour terminer cette partie rappelons (cela a déjà été signalé dans la première partie) qu'on soude à l'électrode enrobée en tirant la torche et qu'on soude au TIG en poussant la torche.

Vidéos

Sur la chaîne Youtube de HAGOJOBI, on trouve de superbes vidéos consacrées au soudage TIG. Elles sont en japonais sous-titrées en anglais. Faites l'effort d'en regarder, vous ne le regretterez pas. L'approche est scientifique et le coup de main digne d'un samouraï...

En voici une choisie au hasard, ou presque... Elle est sous -titree en français !

Souder, c'est facile, non ?

Enfin c'est lui qui le dit..

Pour manier aussi bien le metal en fusion ce type-là doit savoir marcher sur l'eau !

Dans la troisième partie, on parlera des procédés MIG, MAG et d'un procédé souvent confondu par erreur avec eux : le fil fourré. Beaucoup l'appellent le MIG sans gaz. ça n'a aucun sens. Ce n'est ni du MIG (Metal Inert Gas), ni du MAG (Metal Activ Gas) tout simplement parce qu'il n'utilise aucun gaz.

A découvrir aussi

- Notions d’aérodynamique. Troisième partie.

- NOTIONS D'AERODYNAMIQUE QUATRIEME PARTIE

- L'ablocage en fraisage

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres