Le soudage, cinquième partie : Métallurgie du soudage, aciers non alliés

INTRODUCTION

Les liens vers les différentes parties de cet article apparaissent en caractères orange dense dans le texte.

Dans la première partie de cet article, nous avons présenté les différents procédés de soudage et donné quelques définitions communes à la majorité des procédés.

Dans la seconde partie de cet article, les soudages à l'électrode enrobée (EE) et à l'électrode réfractaire (TIG) ont été passés en revue en détails.

La troisième partie est consacrée aux procédés de soudage utilisant une électrode constituée d'un fil fusible MIG qui sert de métal d'apport (Metal inert Gas) MAG (Metal Activ Gas) et fil fourré.

La quatrième partie a été consacrée au soudage à la flamme et au soudage par résistance.

Cette cinquième partie est consacrée à ce qui à mon avis constitue la plus grande différence entre un technicien soudeur et un opérateur soudeur : l'approche métallurgique de l'opération de soudage. S'il est assez facile de réaliser la continuité métallique qui constitue la soudure, il peut-être nettement plus compliqué de réaliser une soudure dont les caractéristiques mécaniques ou le comportement face à la corrosion soient au moins équivalents à ceux du métal de base. Quant à garantir ces qualités à la Z.A.T. c'est souvent encore plus compliqué qu'au niveau du cordon. ça l'est en effet, parce que le soudeur a la possibilité de modifier la composition de la zone fondue grâce au métal d'apport. La composition de la Z.A.T. reste toujours celle du métal de base, mais ses caractéristiques peuvent être modifiées parce qu'on lui fait subir sans forcément bien le maîtriser un traitement thermique.

C'est étonnant comme certaines choses apprises par coeur et qu'on croyait oubliées peuvent ressurgir des années plus tard. Je me rappelle parfaitement la définition du traitement thermique apprise au Lycée Technique de Vienne en 1977 (aujourd'hui Lycée Gallilée) : "faire subir un traitement thermique à une pièce, c'est lui faire subir une cycle de températures en fonction du temps." Dans la Z.A.T., c'est exactement ce qui se passe quand on réalise une soudure.

Et pour revenir à d'autres souvenirs d'école, certes un peu plus récents, je tiens à prévenir mes lecteurs, avec la métallurgie du soudage, selon la formule chère au professeur François Sidoroff dont j'ai suivi le cours (de mécanique des milieux continus) à l'Ecole Centrale de Lyon : "on va attaquer un morceau de bravoure..."

Rassurez-vous, avec M. Sidoroff, j'en ai bavé, mais je n'en suis par mort. D'ailleurs, je ne crois pas qu'il ait jamais tué l'un de ses étudiants. Bref, si vous n'avez jamais étudié la métallurgie, même juste un peu ce qui suit risque de vous paraître totalement incompréhensible, parce que très abstrait. Donc vous risquez d'en baver un peu, mais rassurez-vous, moi non plus, je n'ai jamais tué personne. Si vous êtes dans ce cas, je vous conseille de procéder comme on le fait au lycée : lisez et comprenez un paragraphe par jour. En prenant le temps d'assimiler les notions de métallurgie une par une, vous rencontrerez moins de difficultés.

Soudabilité métallurgique

La définition de la soudabilité métallurgique a été donnée dans le première partie de cet article.

Dans ce qui suit, les phénomènes qui se produisent dans la réalité ont été considérablement simplifiés. Les experts métallurgistes risquent de penser que je fais des raccourcis qui ne leur paraissent pas acceptables. Mon but n'est pas de former des docteurs-ingénieurs à la pointe des connaissances en métallurgie. j'en serais d'ailleurs totalement incapable. Qu'on ne se méprenne pas. Ce qui suit n'est que quelques informations destinées à faire prendre conscience à tous les soudeurs que dans leurs actions, ils jouent sans toujours le savoir à l'apprenti métallurgiste comme d'autres jouent à l'apprenti sorcier. Lorsque j'enseignais en entreprise à de jeunes ingénieurs, je n'ai jamais manqué une occasion de leur faire remarquer que par des actions mal maîtrisées, il pouvaient en quelque sorte manquer de respect pour le travail des aciéristes en le réduisant à néant. Pour faire une analogie avec la cuisine, souder de bons matériaux sans maîtrise de ce qui suit, c'est comme acheter une belle poire de Charollais directement chez un petit producteur et la cuire comme du pot-au-feu. ça fera peut être un pot-au-feu, mais sera t'il aussi bon que si vous aviez acheté un plat de côte cinq fois moins cher ? Probablement pas parce qu'un bon pot-au-feu doit être un peu gras.

Dans ce qui suit, sauf précision explicite, nous allons rester dans un cadre précis : celui des soudages à l'arc électrique par des procédés conventionnels : EE, TIG, MIG, MAG. Certains matériaux dits non soudables, ou difficilement soudables avec ces procédés, peuvent être soudés avec d'autres procédés. Ces procédés de substitution peuvent être, par exemple les procédés à haute densité d'énergie (voir définition dans la première partie), les procédés de soudage par diffusion (forge, diffusion simple, colaminage, explosion, magnétoformage, friction) ou par étincelage.

Définitions

Pour bien comprendre ce qui suit, il est essentiel de connaître un peu de vocabulaire ou plus exactement le sens qu'on lui donne quand on étudie la métallurgie :

Composition

La composition est la liste des éléments chimiques qui sont contenus dans un alliage métallique, par exemple, fer, carbone, cuivre. Quand on étudie la composition, on se situe à l'échelle atomique.

Constituant

Un constituant est une organisation d'éléments qui confère à un alliage certaines propriétés. Deux constituants différents peuvent avoir la même composition chimique, mais des propriétés différentes. Pour faire une analogie, si on mélange de l'eau, de la farine du sel et de la levure, on obtient une pâte. Si on mélange les mêmes ingrédients dans les mêmes proportions et qu'on les fait cuire, on obtient du pain. Le pain est composé de mie et de croûte. Les propriétés de la mie de de la croûte sont différentes ce sont deux constituants du pain mais leurs compositions sont identiques. On parle aussi de structure. Une structure martensitique est constituée de martensite, une structure perlitique est constituée de perlite, une structure ferro-martensitique est constituée de ferrite et de martensite, mais toutes ces structures peuvent exister dans un acier qui ne contient que du fer et du carbone dans des proportions données.

Aciers non alliés

Les aciers non alliés contiennent en théorie uniquement du fer et du carbone. Dans la pratique, ils contiennent souvent d'autres éléments à très faible concentration. Parfois ces éléments sont des parasites (soufre, phosphore, cuivre, etc.) Dans d'autres cas il s'agit d'adjuvants introduits volontairement par les sidérurgistes pour leurs propriétés physico-chimiques qui améliorent la qualité métallurgique des aciers sans pour cela en changer significativement le comportement mécanique. C'est, par exemple, le cas du manganèse et du silicium qui à faible concentration ont la propriété de désoxyder le métal lorsqu'il est en fusion. Aux concentrations auxquelles on les rencontre dans les aciers non alliés, ils n'en modifient significativement pas les propriétés mécaniques.

Dans ce qui précède, on ne parle que de faibles concentrations. Un acier à 2 % de manganèse est déjà considéré comme un acier allié. Un acier à 5 % de manganèse rentre dans la catégorie des aciers fortement alliés.

Un acier non allié comme l'XC38 (rebaptisé C38 ou C35) peut contenir 0,5 à 0,8 % de manganèse. Cet acier peut aussi contenir 0,4 % de silicium et entre 0,32 et 0,39 % de cuivre. Au sens normatif il s'agit pourtant bien d'un acier non allié.

Les aciers courants de serrurerie des séries S, A* et E *sont des aciers non alliés. Les aciers pour traitements thermiques des séries C, CC* et XC* sont des aciers non alliés.

* Anciennes dénominations qui ne devraient plus avoir cours, mais qui sont toujours employées, quoique de moins en moins.

A propos du cuivre, signalons que sa présence à faible concentration dans un acier est plutôt un signe de qualité. Le saviez-vous ? Contrairement à une opinion très répandue, les meilleurs aciers sont souvent issus de ferrailles recyclées, les autres proviennent plutôt d'affinage de fontes.

Les aciers issus de recyclage contiennent généralement un peu de cuivre, alors que ceux issus de l'affinage des fontes peuvent ne pas en contenir du tout, mais sont régulièrement plus riches en soufre, phosphore ou autres constituants fortement indésirables de manière générale et très fortement indésirables dans le cas de soudage.

Pour les aciers non alliés (occidentaux et de qualité courante), le comportement vis à vis du soudage va dépendre de deux paramètres principaux. En première approche on peut négliger tous les autres avec une précision suffisante. Ces paramètres sont :

- La teneur en carbone ;

- La vitesse de refroidissement.

Plus un acier contient de carbone, plus à iso-vitesse de refroidissement, il aura tendance à former de la martensite.

A iso-composition, plus un acier refroidira vite, plus il aura tendance à former de la martensite.

La martensite est un constituant :

- dur ;

- résistant à la traction ;

- possédant une faible capacité d'allongement avant rupture ;

- occupant plus de volume que la ferrite ou d'autres constituants tels que l'austénite, la cémentite, etc. ;

- peu résilient (fragile au choc) ;

- hors équilibre (la matière est précontrainte, ce qui peut lui conférer des avantages, mais aussi des inconvénients majeurs.)

La martensite et la bainite sont des constituants essentiels des aciers dits trempés.

La martensite peut se former par deux processus principaux. Soit le métal est porté à l'état austénitique par réchauffage et ensuite refroidi brutalement. Soit l'austénite résiduelle est soumise à un apport d'énergie, par exemple lors de l'écrouissage du métal.

Ceux qui souhaiteraient des informations plus détaillées sur ce qui se passe lors des traitements thermiques (et le soudage en fait partie), peuvent rechercher sur Internet le diagramme fer-carbone de Roozeboom. Il y a suffisamment de commentaires disponibles en ligne pour que les lecteurs s'y retrouvent sans mon aide. Le lien ci-dessous permet de consulter l'une des très nombreuses pages web consacrées à ce sujet.

Diagramme de roozeboom et commentaires

Je me contenterai juste de souligner certains points directement en rapport avec le soudage.

A haute température, juste en-dessous de leur température de solidification tous les aciers sont à l'état austénitique.

L'état austénitique, aussi appelé phase gamma est un état qui confère à l'acier des caractéristiques à l'opposé de celles qu'il a à l'état martensitique. L'austénite est :

- tendre ;

- peu résistante à la traction ;

- possède une forte capacité d'allongement avant rupture ;

- très résiliente (résistante aux chocs.)

Au réchauffage

Un acier composé uniquement de fer et de carbone passe partiellement en structure austénitique dès que sa température atteint 727°C La température d'austénitisation totale dépend de la composition de l'acier. En fonction de cette composition, l'acier est totalement en structure austénitique entre 727 et 1148 °C. En fonction de sa composition, un acier devient liquide entre 1148 °C et 1538 °C.

Au refroidissement

La martensite obtenue par traitement thermique commence à se former dès que la température est inférieure à un seuil appelé martensite start (Ms). La formation de martensite s'arrête à une température appelée martensite finish (Mf. ) Ces températures dépendent de la composition de l'acier considéré.

La martensite peut être éliminée (remplacée par d'autres constituants) par réchauffage et refroidissement lent. Cette opération s'appelle revenu. Lorsqu'on réchauffe à une certaine température et refroidit ensuite lentement, toute la martensite qui s'était formée à partir de la température choisie est transformée en d'autres constituants. Par conséquent si le réchauffage est inférieur à la température Mf, il n'y a pas de revenu. Si le réchauffage à lieu à une température comprise entre Mf et Ms, il y a un revenu partiel. Si le réchauffage atteint ou dépasse Ms, le revenu est total. Ceci à condition que le refroidissement suivant soit suffisamment lent. Un revenu total est appelé recuit.

Pour connaître la vitesse critique de trempe, c'est-à-dire la vitesse de refroidissement à laquelle se forme la martensite, on devra consulter les courbes TRC (Trempe en Refroidissement Continu) ou TTT (Temps, Température, Transformations. ) Ces courbes sont différentes pour chaque acier. On les trouve dans la littérature et on peut aussi les réclamer aux aciéristes qui les tiennent normalement à disposition de leurs clients.

Etude d'un cas particulier

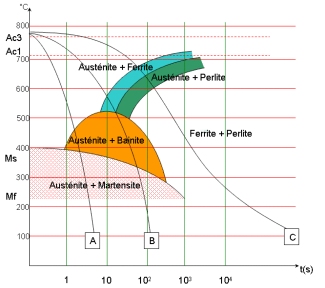

Ci dessous courbes TRC d'un acier faiblement allié au chrome-molybdène

L'échelle de temps est sur l'axe horizontal en représentation logarithmique décimale.

L'échelle des températures est sur l'axe vertical.

Vers 800 °C, l'acier est en structure 100 % austénitique.

On se propose de le refroidir jusqu'à 100 °C. Si le refroidissement à lieu en 100 secondes (courbe A), la structure finale sera composée d'austénite et de martensite. Si le refroidissement prend 100 000 secondes (courbe C), la structure finale sera composée de ferrite et de perlite.

Evidemment, quand on soude sans précaution, on se place dans le cas où le refroidissement de 800°C à 100°C prend environ 100 secondes. On obtiendra donc un mélange d'austénite et de martensite au niveau de la zone fondue.

Cas général des aciers

Quand on soude à l'arc, la colonne de plasma* dans laquelle se produit l'arc est à environ 6000°C, l'anode (électrode positive, c'est à dire souvent la pièce), aux alentours de 2800 °C (3100 K) et la cathode (électrode négative, c'est à dire souvent ce côté torche) vers 2400 °C (2700 K.)

* Ne pas confondre la colonne de plasma dans laquelle s'établissent tous les arcs électriques et le procédé de soudage dit "TIG plasma" qui permet d'atteindre 20 000 °C.

Le bain de fusion est à l'état liquide et par conséquent passera par la phase gamma lors du refroidissement. Dans la ZAT, on rencontre toute la gamme de températures, depuis la température de fusion (en limite ZF-ZAT) jusqu'à la température ambiante si la pièce est suffisamment massive. En toute rigueur, la ZAT serait étendue à toute la pièce puisque la ZF en se refroidissant cédera de la chaleur à toute la masse de la pièce. Bien évidemment, quand on parle de ZAT, on ne s'intéresse qu'à la partie de pièce où ce réchauffement à des conséquences métallurgiques. Si une zone s'échauffe d'un degré, il n'y aura pas de conséquence métallurgique, donc cette zone est considérée comme non affectée. Donc, dans la ZAT qui nous intéresse, la structure évolue de la phase gamma jusqu'à la structure initiale du matériau soudé.

Au refroidissement dans la zone qui est passée tout ou partie en phase gamma

Une fois la structure austénitique obtenue, c'est la vitesse de refroidissement et la teneur en carbone qui vont déterminer la structure obtenue : non martensitique, semi-martensitique, totalement martensitique (suivant courbes TTT ou TRC du matériau considéré.)

Si le refroidissement est très lent, l'acier se retrouve à l'état recuit. les conditions pour obtenir l'état recuit ne sont jamais réunies en soudage sans post-traitement. A l'état recuit, l'acier est :

- tendre ;

- peu résistant à la traction ;

- possède une forte capacité d'allongement avant rupture ;

- très résilient (résistant aux choc) ;

- dans un état d'équilibre.

Ce qui précède se produit lorsqu'une masse de métal est intégralement portée à la fusion, puis refroidie très lentement (de l'ordre de plusieurs heures de refroidissement.)

C'est très souvent à l'état recuit que sont livrés les matériaux métalliques parce que cet état facilite généralement (pas toujours, hélas) les opérations d'usinage. Mais de très nombreux matériaux métalliques peuvent être livrés dans d'autres états que le recuit. Soit parce que leur refroidissement n'a pas été assez lent pour des raisons économiques, soit parce qu'un autre état était recherché par le client. On peut donc, par exemple; acheter des métaux à l'état :

- recuit ;

- 1/2 dur

- 3/4 dur

- 4/4 dur

- écroui stabilisé.

Dans la ZAT, on peut trouver :

- Des zones où la température a dépassé la température d'austénitisation avec un refroidissement ultérieur rapide. Elles contiennent désormais plus de martensite qu'avant. Elles sont donc plus dures, plus résistantes à la traction, acceptent moins les allongements avant rupture, sont plus volumineuses qu'avant, sont moins résilientes et plus contraintes. Ces zones sont généralement situées au voisinage de la zone fondue.

- Des zones où s'est produit un revenu. Elles contiennent donc moins de martensite que le métal de base. Elles sont donc moins dures ; moins résistantes à la traction ; s'allongent plus avant rupture ; sont moins volumineuses qu'avant, sont plus résilientes , moins contraintes. Ces zones sont généralement situées loin de la zone fondue.

Pour un acier donné, dans la ZAT, ce sont uniquement les températures atteintes et les vitesses de refroidissement qui déterminent les changements de structures subis lors du soudage.

Dans la zone fondue s'il n 'y a pas de métal d'apport ou si le métal d'apport et les deux métaux de base sont identiques

On trouve le métal de base passé rapidement de l'état austénitique à l'état refroidi. La structure obtenue est d'autant plus martensitique que l'acier contenait de carbone et que le refroidissement s'est rapidement produit.

La masse de matière fondue étant généralement beaucoup plus petite que celles des pièces incriminées, le refroidissement est généralement très rapide. La composition du cordon étant dans ce cas celle du métal de base, la structure obtenue est généralement plus martensitique que celle d'origine.

Dans la zone fondue, si les deux pièces avaient des compositions différentes ou si le métal d'apport avaient une composition différente du métal de base

On trouve un matériau dont la composition est proportionnelle aux masses de chaque partie qui compose la zone fondue. En soudage, on parle de taux de dilution. Par exemple, on soude sans apport ensemble un acier XC10 à 0,1 % de carbone et un acier XC38 à 0,38 % de carbone, chaque métal participant pour 50 % au bain de fusion. Dans la zone fondue, on trouve un acier à (0,1 % x 0,5) + (0,38 % x 0,5) = 0,24 % de carbone.

La structure obtenue dépend de cette nouvelle composition et de la vitesse de refroidissement.

Lorsqu'il y a un métal d'apport, le soudeur peut le choisir pour que le bain de fusion ait une composition qui permette d'obtenir les caractéristiques recherchées.

Effets thermomécaniques en zone fondue

Au refroidissement, lorsque le métal fondu passe de l'état liquide à l'état solide, il occupe un certain volume. En refroidissant, le volume du cordon diminue progressivement. La diminution du volume de la ZF est plus faible que la diminution du volume de la ZAT puisque la ZAT était à des températures plus faibles que la ZF. Il s'ensuit une nécessité pour la ZF de s'allonger au fur et à mesure du refroidissement.

Or, l'aptitude à l'allongement diminue d'autant plus que l'acier est martensitique. Quand la limite à la rupture est atteinte, l'acier se fissure.

Evidemment, comme les aciers qui contiennent beaucoup de carbone ont une plus grande propension à passer en structure martensitique, ce sont ceux dont les soudures se fissurent le plus facilement. Voilà l'une des principales raisons qui font que certaines nuances d'aciers non alliées sont plus difficiles à souder que d'autres.

Autres effets thermomécaniques : les déformations. Les déformations seront étudiées dans une future partie consacrée à la thermomécanique du soudage.

Autres effets en zone fondue

Sans précaution particulière, le soudage induit généralement une perte de résilience en zone fondue. Cette perte de résilience peut conduire à des ruptures lorsque les pièces sont soumises à des chocs. Sans précaution particulière, les soudures d'aciers contenant beaucoup de carbone sont extrêmement fragiles aux chocs.

Pour les aciers alliés, la température du bain de fusion peut dépasser la température de volatilisation de certains éléments d'alliage. il s'ensuit un appauvrissement de la zone fondue. Cet effet est parfois critique avec les procédés à haute densité d'énergie, particulièrement les soudage FE (au faisceau d'électrons) parce qu'il est effectué sous vide ce qui favorise le passage en phase vapeur.

Le même effet se produit lorsqu'on essaye de souder à l'arc un acier galvanisé ou zingué. Dans l'arc, le zinc se volatilise en formant des quantités de gaz importantes qui provoquent des éclaboussures dans le bain de métal liquide. La soudure perd fortement en compacité. Tous les soudeurs qui ont essayé de souder des aciers galvanisés à l'arc connaissent bien les dégâts que le zinc provoque.

Le séjour à haute température provoque un grossissement du grain. Ce grossissement est d'autant plus important que le temps de séjour est important. Le grossissement du grain rend le métal plus fragile par perte de résilience. Par conséquent, pour les aciers contenant beaucoup de carbone, il est parfois difficile de ralentir le refroidissement suffisamment pour éviter la formation de martensite sans provoquer un grossissement de grain. On peut cependant essayer de refroidir rapidement au début pour sortir de la plage de température favorable au grossissement de grain, puis refroidir moins vite dans la plage de températures favorable à la formation de martensite (voir ci-dessous palliatifs d'ordre thermiques.)

Que faire pour éviter les accidents métallurgiques tels que la fissuration en zone fondue ?

Jusqu'à présent, nous n'avons parlé que des aciers non alliés. Néanmoins, ce qui suit est applicable pour tous les aciers, alliés ou nom.

Etant donné que la formation de martensite est une cause majeure de fissuration en zone fondue, on a tout intérêt à lutter contre cette formation. Sachant que la formation de martensite dépend d'une part de la teneur en carbone et d'autre part de la cinétique de refroidissement on peut :

- choisir un métal d'apport qui contient peu de carbone pour diminuer la teneur en zone fondue

- diminuer la vitesse de refroidissement.

Palliatifs d'ordre thermique

Lors du refroidissement, la baisse de température est en grande partie liée à la conduction thermique au sein de l'assemblage. La chaleur part du cordon et se répand dans la pièce soudée. En préchauffant les pièces avant soudage, la chaleur se diffusera moins vite et par conséquent la zone fondue refroidira moins vite. Au bout du compte, la zone fondue contiendra moins de martensite et aura moins de chance de se fissurer.

Un post-chauffage peut avoir des effets similaires. Il est néanmoins souvent plus compliqué à mettre en oeuvre. La technique suivante fonctionne assez bien pour certains matériaux : on chauffe le plus possible du sable dans un four et dès que la pièce est soudée on la place sous le sable dans le four dont on laisse la température s'abaisser lentement.

Pour les matériaux les plus sensibles, on peut combiner préchauffage, métal d'apport adapté et post-chauffage.

Grâce à l'expérience, il est admis que les aciers non alliés sont dits :

- facilement soudables lorsqu'ils contiennent moins de 0,25 % de carbone (aciers dits doux) ;

- moyennement soudables lorsqu'ils contiennent entre 0,25 et 0,45 % de carbone (aciers dits mi-durs) ;

- soudables avec préchauffage, lorsque leur teneur en carbone est comprise entre 0,45 et 0,65 % ;

- non soudables lorsqu'ils contiennent plus de 0,65 % de carbone.

On notera que les aciers dits non soudables peuvent malgré tout être soudés dans certaines conditions (préchauffage, procédé bien adapté, post-chauffage, refroidissement très lent, etc.) mais que ce travail n'est plus à la portée de l'amateur.

Dans tous les cas c'est la lecture de la fiche matériau fournie par tous les aciéristes sérieux qui va le plus guider le choix de la gamme de soudage. Ceci est d'autant plus vrai pour les aciers alliés dont nous allons parler ensuite. Si avec un peu d'expérience, on arrive à prédire le risque d'accident métallurgique avec les aciers non alliés, il en faut beaucoup pour y parvenir avec des aciers alliés. Les sidérurgistes connaissent mieux que quiconque le comportement de leurs productions. On peut leur faire confiance bien plus qu'en des méthodes empiriques.

Bien qu'assez peu utilisé pour les aciers non alliés, le diagramme de l'IRSID (présenté dans la sixième partie) permet de prédéterminer une température de préchauffage en fonction de la configuration du joint soudé.

Revenu

Lorsqu'on a affaire à un matériau qui ne fissure pas mais qui perd trop de résilience, on peut faire un revenu post-opératoire. La plupart des lecteurs me diront que ça n'est pas toujours possible. Certains pourraient prendre l'exemple d'un godet de pelleteuse qu'on ne peut pas facilement faire rentrer dans un four...

Si vous relisez ce qui est écrit plus haut, vous verrez que votre matériel de soudage sans en avoir l'air fait du traitement thermique. Servez-vous-en !

En faisant du soudage multipasses, la seconde passe provoque un revenu de la première passe. La troisième passe provoque un revenu de la seconde passe et de la première passe, etc. Donc, en définitive, le soudage multipasses peut corriger certains défauts.

Quand on soude au TIG, on peut aussi promener la torche sur la surface du cordon pour la réchauffer sans jamais le faire refondre. c'est une méthode empirique, certes, mais avec un peu d'expérience on peut arriver à réduire (un peu) la teneur en martensite par ce moyen.

Le meulage des cordons est aussi un moyen qui peut permettre d'adoucir la structure. De plus, le meulage des cordons diminue les concentrations de contraintes liées à la forme locale (Kt.)

Lien vers document Concentrations de contraintes

N.B. Le lien ci-dessus télécharge sur votre ordinateur un document pdf que vous trouverez dans le dossier téléchargements.

Palliatif d'ordre mécanique

Puisque le retrait du métal au refroidissement peut provoquer sa fissuration, on l'allonge en le martelant avant qu'il ne soit complètement refroidi. Cette technique quoi qu'il en paraisse au premier abord fonctionne et peut éviter de gros déboires.

Parfois, seule la surface des cordons est impactée par des microfissures. C'est même très souvent le cas. Pour le déceler, il faut couper une soudure, polir le plan de coupe et l'observer au microscope optique. Si des microfissures sont décelées, un grenaillage de précontrainte* peut parfois corriger la situation. Mais le grenaillage de précontrainte n'a aucun effet sur les fissures macroscopiques.

*Attention à ne pas confondre le grenaillage de précontrainte (en anglais "shot peening") et le grenaillage de décapage (en anglais "blasting") qui n'ont pas du tout les mêmes effets.

Aciers resulfurés- aciers à usinabilité améliorée

La présence de soufre ou de plomb dans les aciers est néfaste pour le soudage. Généralement les sidérurgistes livrent des produits suffisamment désulfurés pour que la teneur résiduelle n'empêche pas le soudage. Cependant, dans certains cas, au contraire, on ajoute du soufre ou du plomb volontairement pour améliorer l'usinabilité. Par exemple pour permettre une bonne fragmentation des copeaux en décolletage. Les nuances S250 Pb, S300 Pb ont une teneur en carbone qui devrait permettre une soudage aisé, mais à cause des adjuvants, mieux vaut ne pas les souder. Nous verrons dans la partie suivante de cet article que les aciers inoxydables austénitiques sont aisément soudables. Nous reviendrons plus en détails sur les inox austénitiques dans la partie suivante puisque ce sont des aciers alliés. Cependant, il existe des exceptions. l'inox AISI 303 est un acier austénitique destiné au décolletage. C'est un acier très courant. Il n'est pas soudable. Quand on ne connaît pas la nuance d'une pièce en inox austénitique, on risque d'avoir de gros problèmes en voulant la souder. Attention, donc aux pièces de révolutions de grande série normalement non soudées, elles ont de fortes chances d'être en AISI 303.

Ne pas se fier à l'aspect d'un cordon. Si un vilain cordon est toujours le signe d'un mauvais travail, l'inverse n'est pas vrai.

Félicitations, vous êtes arrivés au bout de cette page ! Vous venez de lire la partie la plus abstraite de ce petit topo sur le soudage. j'espère que vous y aurez appris des choses intéressantes. Si vous êtes perdus, ne vous découragez pas. Relisez dans quelques jours avec un oeil neuf. Vous comprendrez mieux ensuite.

La partie suivante va être consacrée aux aciers alliés et en particulier aux inox. Certains sont faciles à souder, d'autres pas. l'objectif est surtout de vous apprendre à choisir des matériaux faciles à mettre en oeuvre.

A découvrir aussi

- Peut-on rouler au Fioul ?

- Usinage à l'outil. Seconde partie : les revêtements d'outils

- Métrologie dimensionnelle. Première partie : spécifications du plan

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres