Le soudage , quatrième partie : Soudage à la flamme et par résistance

INTRODUCTION

Les liens vers les différentes parties de cet article apparaissent en caractères orange dense dans le texte.

Dans la première partie de cet article, nous avons présenté les différents procédés de soudage et donné quelques définitions communes à la majorité des procédés.

Dans la seconde partie de cet article, les soudages à l'électrode enrobée (EE) et à l'électrode réfractaire (TIG) ont été passés en revue en détails.

La troisième partie est consacrée aux procédés de soudage utilisant une électrode constituée d'un fil fusible MIG qui sert de métal d'apport (Metal inert Gas) MAG (Metal Activ Gas) et fil fourré.

Cette quatrième partie est consacrée au soudage à la flamme et au soudage par résistance.

SOUDAGE A LA FLAMME

Le soudage à la flamme, le brasage à la flamme et l'oxycoupage sont des procédés qui se ressemblent beaucoup. Les principales différences se situent au niveau des températures atteintes et de l'atmosphère qui enveloppe la zone travaillée.

Lampe à souder et chalumeau sans comburant ajouté

Lampe à souder. Voilà un objet qui porte mal son nom ! Les lampes à souder qu'elles soient à gaz ou à essence sont en fait destinées au brasage tendre (voir définition dans la première partie.) C'est aussi vrai pour tous les chalumeaux au butane ou propane sans oxygène.

Nous ne détaillerons pas beaucoup ce sujet, sauf pour un petit truc bien utile. Pour assembler à l'étain des tôles en zinc (gouttières de bâtiments), l'usage d'un chalumeau Picard est quasiment impossible. La lampe à souder à butane ou propane qui produit une flamme moins chaude plus étalée est nettement plus facile à utiliser. En général, on chauffe une panne en cuivre avec la lampe et on réalise la brasure avec cette panne. Cependant la réalisation d'un joint de qualité reste difficile quand on n'a pas l'habitude de ce type de travail. D'autant plus qu'il est souvent réalisé en position, c'est à-dire au bord d'un toit. Il faut connaître quelques astuces.

Les tôles de zinc doivent être décapées à l'acide chlorhydrique juste avant assemblage.

Pour faciliter le mouillage, frotter une bougie d'éclairage sur la zone à traiter. En chauffant la cire se liquéfie et pompe littéralement tous les polluants qui empêchent l'étalement de la brasure.

La lampe à souder fonctionne aussi très bien pour assembler à l'étain des tuyaux en cuivre préalablement décapés.

Chalumeau PICARD

Dans le divergent d'un chalumeau Picard, on mélange un combustible et un comburant qui à ma connaissance est toujours de l'oxygène. Le combustible le plus connu est l'acétylène, mais ce n'est pas le seul utilisable.

Contrairement à une opinion très répandue, le chalumeau oxy-acétylénique n'est pas le seul chalumeau utilisable pour permettre la fusion des aciers (vers 1500 °C). Les températures maximales atteintes sont respectivement les suivantes :

Oxyhydrogène 2480 °C

Oxyméthane 2730 °C

Oxybutane 2830 °C

Oxypropane 2830 °C

Oxyéthylène 2840 °C

Oxyacétylène 3100 °C

Par conséquent, tous conviennent pour fondre des aciers, et donc pour l'oxycoupage.

L'acétylène est cher. Bien plus que les autres gaz. Cependant, quand on calcule le coût de revient d'une opération, il faut prendre en compte le coût du combustible et du comburant. Or, pour obtenir une flamme chaude, le mélange combustible-comburant doit être au voisinage de la stoechiométrie, c'est-à-dire avec les bonne proportions. les rapports stoechiométriques oxygène/ gaz sont respectivement les suivants :

Oxyhydrogène 0,5

Oxypropane 4

Oxyacetylène 1,1.

De plus, la puissance spécifique (thermique) obtenue est variable suivant les mélanges. valeurs en kilocalories par cm3 /seconde :

Oxyhydrogène 3,5

Oxypropane 2,7

Oxyacétylène 10

Je laisse à chacun le soin de faire le calcul en fonction des prix auxquels il peut acheter ses gaz sachant tout de même que le propane peut être acheté par 35 kg sans contrat de location de bouteille et que pour les autres gaz, on n'échappe au contrat qu'en utilisant des petites bouteilles (voir troisième partie.)

Cependant, il ne faut pas confondre fondre et souder. On peut fondre pour découper sans se préoccuper de la qualité métallurgique de la zone découpée. Quand on soude, généralement, on souhaite obtenir des caractéristiques mécaniques maîtrisées. Le paragraphe ci-dessous concernant les flammes oxyacétyléniques n'est valable que pour ces seules flammes. Voilà pourquoi on utilise l'acétylène pour souder.

Pour les gros utilisateurs, il est possible de fabrique soi-même de l'acétylène. On évite ainsi, le coût de location de bouteilles, mais pas les risques liés à la dangerosité de ce gaz, renseignez-vous bien.. On trouve parfois des générateurs d'acétylène anciens d'occasion. Ces appareils étaient faits pour le soudage. Notamment ceux de La Soudure Autogène Française.

Caractéristiques de la flamme oxyacétylénique

La flamme oxyacétylénique possède des caractéristiques qui dépendent du rapport de mélange des gaz oxygène et acétylène. On considère le rapport de la masse d'oxygène (02) divisé par la masse d'acétylène (C2H2.)

O2/C2H2 < 1

Flamme carburante. Utilisable pour recharger en carbone, c'est-à-dire cémenter.

O2/C2H2 > 1,1

Flamme oxydante. Utilisée en oxycoupage.

1 < O2/C2H2 < 1,1

Flamme normale. Utilisée en soudage ou brasage fort.

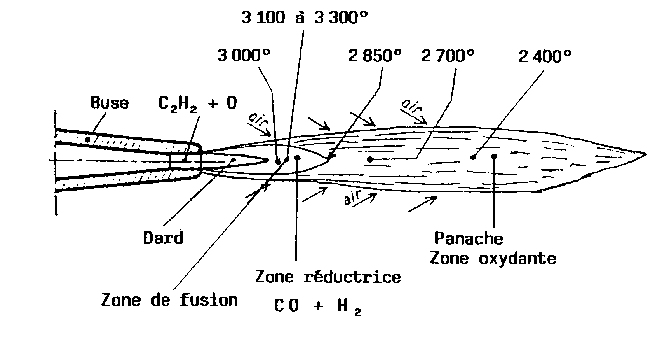

Dans cette flamme, on distingue quatre zones :

- à la sortie de la buse du chalumeau, les deux gaz sont mélangés, mais la combustion n'a pas encore eu lieu (heureusement, sinon la buse fondrait.)

- Un peu plus loin se situe le dard de la flamme. Zone bleue, dont la température atteint 3050 °C où le mélange de gaz à commencé à réagir pour former de l'hydrogène, du monoxyde de carbone et une grande quantité de chaleur. cette partie de la flamme est réductrice.

- En aval du dard, la réaction s'est poursuivie, les gaz en présence sont les mêmes que dans la seconde zone. la température atteint 3100 °C la réaction se poursuit. L'atmosphère est réductrice, mais de moins en moins au fur et a mesure qu'on s'éloigne du dard.

- L'extrémité de la flamme (panache) est constituée d'une part de dioxyde de carbone (CO2) et d'autre part d'eau (en phase vapeur) H20. Cette zone à 2400 °C est oxydante.

Document d'un organisme de formation africain : http://www.nzdl.org

Le soudeur se sert de la zone juste en aval du dard. Ses propriétés réductrices protègent efficacement le bain de fusion de l'oxydation. C'est à cause de cette contrainte que le soudage au chalumeau est à mon avis le procédé le plus difficile à utiliser. Le réglage de la flamme et son utilisation correcte sont des gages de la réussite de l'opération du point de vue métallurgique.

Je ne parlerai pas beaucoup plus des problèmes opératoires parce que c'est un procédé que je maîtrise trop mal pour m'en servir sur des pièces destinées à la compétition. Les risques de malfaçon sont trop importants pour que le jeu en vaille la chandelle. D'autre part, le soudage au chalumeau est un procédé coûteux. Les gaz sont chers et il en faut deux.

Le brasage me semble un peu plus abordable. néanmoins, le coût reste élevé et les performances de l'assemblage moindres que celles d'une soudure TIG.

Pour moi ce procédé n'a que deux intérêts majeurs : d'abord il fonctionne n'importe où puisqu'il n'est pas nécessaire d'avoir une alimentation électrique. Ce point a de moins en moins d'intérêt : tous les paddocks de circuits d'importance sont équipés de prises de courant, et toutes les équipes de rallye disposent de groupes électrogènes.

Le second, et j'en avais déjà parlé dans la première partie de cet article est que les voitures anciennes de compétition sont souvent brasées et par conséquent bien plus difficiles à réparer par soudage. Sur ce sujet, je vois deux niveaux. D'abord, la réparation de pièces anciennes est difficile en soudage à l'arc à cause du comportement des brasures résiduelles dans un arc électrique, et d'autre part si la fabrication de pièces neuves est normalement toujours possible au TIG, les pièces ne seraient plus conformes à l'origine. Or, on constate que les voitures de compétition anciennes qu'il s'agissent de berlines ou de vraies voitures de course (barquettes et monoplaces) se vendent de nos jours à des prix inimaginables seulement dix ans en arrière. Parfois plus cher que des autos modernes ! Je veux bien admettre qu'une auto de course qui a un passé glorieux ou non, mais parfaitement connu, puisse avoir une grande valeur, en dépit de performances qui sont devenues celles d'unebanale voiture de série actuelle. Par contre, je n'accorde cette valeur qu'à une voiture authentique, c'est-à-dire conforme à ce qu'elle était à l'époque, ou au minimum quand il n'existe pas de document d'époque à ce qu'elle aurait pu être.

Je veux bien comprendre qu'on accepte de réparer une Formule trois de 1960 avec des pièces soudées au MIG (oui, vous avez bien lu : au MIG, je l'ai déjà vu), mais dans ce cas qu'on ne me parle pas d'authenticité et de valeur commerciale supérieure à celle d'une BMW actuelle. Pour moi, il n'y a aucun doute, quand on fait ça, le coté mercantile l'emporte sur la passion de l'authenticité.

Revenons à notre sujet.

Réglage des détendeurs et du chalumeau

Choix de la buse en fonction de l'épaisseur à souder

Acier : le débit de buse doit être choisi le plus proche possible de l'épaisseur à souder en centièmes de millimètres

Epaisseur [mm] Buse (l/min)

0,5 63

1 100

1,5 160

2 200

2,5 250

3 315

4 400

N.B. Les débits indiqués sur les buses sont les débits de combustible (acétylène) quand le chalumeau est correctement réglé (donc débit de mélange double dans les faits.)

Oxygène 1 bar à 1,5 bar

Acetylène 0,2 à 0,5 bar (jamais plus)

Méthode de réglage des détendeurs (N.B. Dans cette vidéo, le soudeur utilise plus de pression d'oxygène que ce qui se fait habituellement.)

Réglage du chalumeau

N.B. : pour ne pas endommager les sièges, ne pas serrer fortement les robinets du chalumeau. Le gaz se ferme en serrant plus fortement le robinet de la bouteille qui est solide, pas celui du "flambard" qui est fragile.

Remarque : on est souvent tenté par l'achat de détendeurs d'occasion. Personnellement, je ne le ferais pas. Les détendeurs, même inutilisés, vieillissent. Bien que peu utilisés et jamais choqués, j'ai déjà remplacé plusieurs fois les miens. Paradoxalement, j'ai remplacé plus de détendeurs de chalumeau que j'utilise peu que de détendeurs d'argon qui j'utilise fréquemment.

Evidemment, c'est le jour où on en a besoin d'on découvre qu'un détendeur fonctionne mal ou plus du tout...

Pensez aussi à vérifier régulièrement l'étanchéité de vos détendeurs. Une petite fuite est difficile à entendre et peut vous ruiner en consommation de gaz. L'observation des manomètres après avoir ouvert puis refermé la bouteille peut vous en apprendre beaucoup sur l'état de votre installation. Raison de plus pour éviter l'occasion acheté à vil prix à un inconnu situé à l'autre bout de la France.

Le prix d'une recharge de gaz et celui d'un détendeur neuf sont comparables, donc l'amortissement est rapide.

Et s'il s'agit d'un détendeur d'acétylène, on ne parle même plus de coût quand on pense qu'une fuite peut vous expédier directement dans le bureau de Saint-Pierre pour passer l'examen d'entrée au Paradis des soudeurs.

Gaz de soudage : oxygène et acétylène

Cette partie concerne principalement la sécurité liée à l'usage de ces gaz. Plus tard, aura lieu une présentation des règles de santé et sécurité applicables de manière générale en soudage, mais on ne peut pas parler de l'oxygène et de l'acétylène sans consacrer une paire de paragraphes à ce sujet.

Oxygène

L'oxygène est un comburant. Il n'a pas besoin de l'acétylène pour provoquer des réactions qui peuvent être violentes.

Les raccords et les tuyauteries doivent être exempts de corps gras. Dans le cas contraire, il y a risque d'explosion. Ne jamais graisser les filetages, même s'ils grincent. Attention aux manomètres de récupération dont on ne connaît pas l'historique !

Les tuyaux destinés à l'oxygène doivent impérativement être dans des matériaux qui ne réagissent pas. ces matériaux sont peu nombreux. Ne pas bricoler de tuyaux de fortune qui risquent de faire celle du dépôt de pompes funèbres voisin...

Puisqu'on est dans les tuyaux, signalons que contrairement aux tuyaux en silicone utilisés pour le butane, le propane et le méthane domestiques, la date inscrite sur les tuyaux est la date de fabrication. Combien de temps peut-on conserver un tuyau ? Ça dépend fortement des conditions d'emploi... Celui qui reste dans la benne du camion de chantier exposé aux intempéries et aux agressions mécaniques durera fatalement moins longtemps que celui qui est dans un atelier d'une propreté de salle d'opération.

Autre remarque concernant les tuyaux : attention aux tuyaux de premier prix. Ils sont souvent très raides ce qui rend le maniement du chalumeau moins commode.

Ne pas ouvrir le robinet d'une bouteille d'oxygène sans détendeur. Risque d'incendie.

Acétylène

L'acétylène est un gaz très instable. Dans une bouteille, l'acétylène est dissous dans de l'acétone.

Ne jamais souder avec une bouteille couchée, ce qui provoquerait l'alimentation du chalumeau par du liquide.

L'acétylène dissous dans l'acétone forme un mélange qui peut détonner aux chocs. Pour éviter ce risque, la solution est stockée dans de la pierre ponce. C'est la raison pour laquelle les bouteilles sont si lourdes.

L'acétylène ne peut pas être autant comprimé sans risque que les autres gaz. C'est pour cette raison que les bouteilles de C2H2 sont sous 15 bars au maximum alors que les autres gaz sont habituellement stockés sous 200 bars.

L'acétylène ne doit pas être détendu trop rapidement. Les débits doivent être limités. Puisque les grandes bouteilles ont des volumes plus grands, à iso-débit, leur pression varie plus lentement. En conséquence la demande de forts débits impose l'utilisation de grandes bouteilles. Les gaziers indiquent les débits admissibles en toute sécurité en fonction des bouteilles.

En oxycoupage, on utilise de forts débits d'oxygène. Le débit d'acetylène reste normalement limité. Par conséquent, après avoir vérifié que le débit d'acétylène est admissible, on peut en principe découper avec de petites bouteilles.

Ne pas tenter de transférer de l'acétylène d'une bouteille dans une autre.

Anti-retours

Les canalisations doivent être équipées d'anti-retours pour éviter les risques de mélanges incontrôlés. Ne vous fiez pas aux réglages des détendeurs pour économiser des anti-retours. En cas de défaillance, vous ne contrôleriez plus rien.

SOUDAGE PAR RESISTANCE

Contrairement à ce qu'on croit trop souvent, le soudage par résistance n'est pas un procédé réservé à l'assemblage de tôles. Dans mon expérience industrielle, j'ai eu l'occasion de développer le soudage de piquages en tubes en acier inoxydable austénitiques par ce procédé. Les piquages étaient en tube d'une trentaine de millimètres de diamètre. La mise au point du processus a pris plusieurs mois. Il s'agissait de réaliser des milliers de soudures étanches (appareil à pression) au plus faible coût possible. Le soudage par résistance ne nécessite ni métal d'apport, ni gaz de protection. Son mode d'action est ultra-rapide.

Je suis parvenu à souder très rapidement les raccords, mais l'obtention d'une production de masse avec moins de 0,5 % de fuites a nécessité beaucoup de mise au point.

La soudeuse envoyait un courant de 42 000 ampères dans les pièces pendant 4 à 6 périodes soit environ 1/10 de seconde. Pour cette raison, j'ai dû faire installer un transformateur spécial alimenté par EDF en 20 000 Volts ! Plus de 20 millions de soudures ont été réalisées depuis.

Ce genre de soudures reste quand même assez rare en résistance. Dans tout ce qui suit, nous ne parlerons que du soudage de tôles à clin. Pour ce type de travail les soudeuses en service dans l'industrie peuvent atteindre des cadences de 500 points par minute.

Principe du soudage par résistance

Contrairement à ce que de nombreux utilisateurs de machine à souder par résistance croient, ce n'est pas la résistance des tôles qui provoque majoritairement l'échauffement qui conduit à la soudure.

En fait, quand on analyse le circuit électrique secondaire du transformateur de soudage on s'aperçoit que le trajet du courant est impacté par cinq résistances :

- La résistance du circuit secondaire de la machine ;

- La résistance de contact entre la première électrode et la première tôle ;

- La résistance de la première tôle ;

- La résistance de contact entre les deux tôles ;

- La résistance de la seconde tôle ;

- la résistance de contact entre la seconde tôle et la seconde électrode.

Dans le cas le plus courant (pas dans le cas de mon fameux piquage...) les tôles sont peu épaisses et par conséquent leur résistance interne est négligeable par rapport aux résistances de contact.

La première phase de l'opération appelée accostage correspond au serrage énergique des pièces sans passage du courant. Elle est généralement temporisée pour ne jamais envoyer de courant tant que le serrage n'est pas suffisant.

Ensuite, au début du passage du courant, l'effet Joule lié au passage du courant est donc concentré en surface des tôles. Les électrodes étant en cuivre, elles sont très bonnes conductrices de la chaleur, d'autant plus qu'elles sont très souvent équipées d'un refroidissement liquide. Par conséquent l'élévation de température sur les surfaces extérieures de l'assemblage reste limitée.

Ce n'est pas le cas à l'interface entre les tôles. Très rapidement, l'effet Joule porte cette interface à la fusion. Il se forme donc un noyau de métal liquide. La résistance de contact chute brutalement. Il faut alors couper rapidement le courant sinon l'essentiel de la résistance électrique va se trouver au niveau des interfaces électrodes-tôles.

Au tout début du processus, on avait appliqué un effort de serrage avant d'envoyer le courant de soudage. Sous l'élévation de température, le métal se dilate fortement ce qui augmente cet effort. Mais dès que le courant cesse, le métal en fusion se rétracte. Souvent, pendant la phase où le noyau était liquide des micro-fuites de liquide se sont produites. Il faut donc compenser ces fuites pour conserver une compacité correcte. C'est le rôle de l'étape qu'on appelle forgeage. Pour cela, le dispositif de serrage des électrodes comporte toujours une partie élastique qui va "suivre" la rétraction du métal. Sur les machines industrielles ce travail est souvent confié à des rondelles Belleville. Sur les petites pinces à souder comme celle qui équipe mon atelier c'est un simple ressort hélicoïdal suffisamment puissant qui assure cette fonction.

Nous venons de décrire le cycle le plus simple employé en soudage par résistance. Mais les soudeurs avertis utilisent souvent des cycles plus sophistiqués.

Recuit

Le métal de la zone fondue et une grosse partie de la ZAT sont passés en phase austénitique puis ont subi un refroidissement extrêmement énergique qui généralement amène une structure plus ou moins martensitique. Cette structure est extrêmement fragile.

Plus de détails dans la cinquième partie consacrée à la métallurgie du soudage.

Une fois le forgeage réalisé, et sans desserrer les électrodes, on peut envoyer un ou plusieurs "pulses" de courant de moins en moins intenses pour réchauffer puis refroidir lentement la ZF et la ZAT. On réalise ainsi un revenu qui ramène la tôle au voisinage de ses caractéristiques initiales.

Les vrais pros le savent. Les autres livrent à peu près tout et n'importe quoi...

Préchauffage

Pour limiter l'effet de trempe lors du refroidissement, on a tout intérêt à réchauffer le pourtour du point avant d'envoyer le fort courant de soudage. Des "pulses" à faible énergie peuvent précéder le courant principal de soudage. Ce procédé est indispensable avec les matériaux qui prennent facilement la tempe.

Soudage de tôles oxydées ou sales

Lors de travaux de réparation, notamment en carrosserie automobile, les tôles ne peuvent pas toujours présenter des degrés de propreté identiques ni des rugosités semblables. Il s'ensuit que les temps de passage de courant devaient être ajustés pour chaque point réalisé. C'est évidemment impossible puisqu'avant de souder, le soudeur ne connaît pas le comportement du point qu'il va réaliser.

Certains appareils, le coffret ARO CDR 912 que nous utilisons à l'atelier, par exemple, sont équipés d'un dispositif électronique qui commence à comptabiliser le temps de passage du courant de soudage seulement à partir du moment où ce courant a atteint un certain seuil. Ce seuil est censé correspondre à un parfait accostage des tôles du fait d'un début de fusion locale.

Réglages

Portée des électrodes

Pour ne pas générer des résistances de contact importantes, les électrodes doivent être correctement alignées et affutées. Sur les machines industrielles, le mouvement des électrodes est généralement linéaire. par conséquent, l'épaisseur des tôles n'intervient que sur le réglage de l'élément élastique qui assure le suivi pendant le forgeage. Pour les pinces de carrossiers, c'est très différent puisque lors du serrage les électrodes ont un mouvement circulaire. De surcroit ces pinces sont la plupart du temps conçues pour pouvoir utiliser différents bras porte-électrodes de façons à pouvoir travailler dans toutes les configurations nécessaires. Il faut donc aligner les électrodes dans deux directions de l'espace et ajuster leur longueur pour qu'elles soient parfaitement parallèles une fois les tôles serrées. Ce point est souvent négligé par les carrossiers réparateurs qui soudent des épaisseurs qui varient (peu c'est vrai) d'un point à l'autre. Un longeron et une aile n'ont pas la même épaisseur. Outre la résistance des points qui peut être affectée, l'aspect des points s'en ressent. On constate souvent des morsures dans les tôles. De plus l'usure des électrodes est plus importante qu'avec des électrodes correctement réglées.

Ce défaut conduit aussi à des points dont la résistance est moindre qu'attendue. Les carrossiers réparateurs qui ont conscience de ces problèmes ont l'habitude de multiplier le nombre de points d'origine pour conserver une solidité suffisante à l'assemblage. Poussé à l'extrême cela peut être une grave erreur. En effet, si la résistance de contact entre tôles est supérieure ou voisine de la résistance correspondant au trajet du courant dans la tôle pour passer par un point déja soudé, une partie importante du courant de soudage sera dévié et cela n'aura pour seul effet que de faire revenir le point voisin. La société ARO recommande de ne pas réaliser de point à moins de 25 mm d'un autre point.

Je sens déjà blémir certains...

Le tarage du ressort du dispositif de suivi doit être ajusté une fois les pièces serrés en suivant les préconisations du fabricant. Vérifier que la course est suffisante en serrant les électrodes à vide. Attention aux dispositifs à rondelles Belleville qui ont très peu de course et sont très sensibles à celle-ci.

Courant et temps de passage du courant

Chaque fabricant de machine de soudage fournit à son client une cartographie de courants et temps en fonction de l'épaisseur et de la nature des tôles à assembler. Signalons à ce sujet que puisque la résistance de contact est plus importante que la résistance interne des tôles, on peut souder par résistance des tôles d'aluminium.

Densité de courant

La densité de courant importe autant si ce n'est plus que le courant lui-même. Il est donc important de respecter les diamètres de portées d'électrodes préconisés par les constructeurs. Plus les tôles sont épaisses, plus le diamètre des électrodes doit être important. Signalons ici qu'on peut aussi souder des fils entre eux par résistance. Dans ce cas, les électrodes sont planes et les fils sont soudés de telle manière qu'ils se croisent au point soudé. Par conséquent leur contact est ponctuel au début de l'opération.

Contrôle

Pendant le soudage, il ne doit normalement pas y avoir de projection d'étincelle. Ne pas se fier aux reportages sur l'industrie automobile qu'on voit à la télévision. Il ne s'agit que de communication destinée au grand public friand de spectacle !

Après le soudage, toute morsure importante de la tôle devrait inciter à vérifier l'état des électrodes et du dispositif de suivi.

Pour tout travail en série, réaliser un point sur un échantillon et le déboutonner par pelage. Le point doit rester sur une tôle, l'autre tôle doit se découper autour du point (boutonnière.)

Document ARO

Installation électrique / CEM

Même si vous n'aurez probablement pas besoin d'installer un transformateur abaisseur de tension à partir du réseau 20 kilovolts d'EDF, vérifiez bien avant d'acheter du matériel de soudage par résistance que votre installation électrique est compatible. Il ne s'agit pas seulement du compteur, mais de toute l'installation. y compris les éventuelles rallonges si vous soudez des caisses au marbre. Les soudeuses provoquent des appels de courant importants. Elles peuvent créer des perturbations radio-electriques importantes. Electroniquement parlant, une soudeuse est une bobine à une spire. La plupart du temps ça n'a pas d'impact. Mais quand vous voulez souder des piquages avec 42 000 ampères, ça arrête les montres...

Nul besoin de s'appeler Houdin pour faire de "la magie"...

Que faire quand on ne peut pas accéder à une face de l'assemblage ?

Ce sujet intéresse principalement les carrossiers réparateurs (amateurs, parce que tous les professionnels connaissent, bien sûr.) En effet, les points d'origine des véhicules sont normalement faciles à réaliser parce que les tôles sont assemblées dans un ordre étudié dans ce but. En réparation, on ne reconstruit pas une coque de A à Z. L'ordre d'assemblage peut ne pas permettre de souder par résistance.

Deux solutions existent pour le remplacement intégral d'un élément :

La plus risquée : soudage "par point" au MIG. La majorité des générateurs de soudage MIG disposent d'une temporisation réglable. On règle cette temporisation de telle manière que la durée de passage du courant sans mouvement de torche permette une pénétration supérieure à l'épaisseur de la tôle accessible. Cette technique de soudage dite "par transparence" est d'ailleurs très utilisée industriellement avec des lasers. Les tôles doivent parfaitement plaquer. Un mauvais accostage des tôles peut provoquer un effondrement lors de la réalisation du point. Mais le plus grave reste que deux tôles mal plaquées sont souvent a l'origine de corrosion caverneuse. A mon avis environ au moins 80 % de la corrosion des véhicules est due soit à un accident de la peinture de protection soit à de la corrosion caverneuse.

La plus sûre : soudure "en bouchon". On perce des trous sur la tôle accessible (avant de la mettre en place) à l'endroit où on aurait dû réaliser des points en résistance et on les remplit au MIG en ayant soin de bien faire fondre les bords et le fond (donc l'autre tôle.) Ce précédé est de loin le plus sûr. Grace aux trous, on peut vérifier le bon plaquage des toles Par contre en cas de nouvelle réparation ultérieure, le carrossier qui devra dépointer les tôles va vous maudire...

Dans les deux cas, on martelé les soudures chaudes pour améliorer le plaquage et on meule ensuite les soudures pour retrouver un aspect proche de celui d'un point réalisé en résistance.

Greffe

Il s'agit d'une technique de réparation qui consiste à ne remplacer qu'une partie d'un élément endommagé. Le carrossier réalisé une découpe précise des deux éléments, l'ancien et le neuf et les assemble bout à bout, généralement au MIG. Pour certaines pièces de structure (longerons) les constructeurs peuvent imposer des zones de découpe précise. Si la découpe a lieu ailleurs, la résistance au crash-test n'est plus garantie.

Soudage à la molette

Il s'agit d'une variante du soudage par résistance qui a été présentée dans la première partie.

Le soudage à la molette est un procédé quasiment exclusivement industriel.

Ainsi se termine le tour d'horizon des procédés de soudage facilement accessibles aux mécaniciens amateurs.

Dans la cinquième partie, nous allons parler d'un domaine mal connu, ou plutôt mal maitrisé, même par certains professionnels du soudage (heureusement pas la majorité et principalement des soudeurs occasionnels) : la métallurgie du soudage. C'est un domaine complexe. Nous nous bornerons à des choses simples afin que chaque soudeur amateur prenne conscience de l'impact que peut avoir son travail à l'échelle microscopique. Le comportement macroscopique que nous voyons s'explique toujours par ce qui se passe à l'échelle de l'atome ou du grain métallique.

Assistant Informatique

Tecna Mobile application

Le fabricant de machines de soudage par résistance Tecna propose cette application gratuite pour déterminer les paramètres de soudage. Ne fonctionnerait (peut-être) pas avec toutes les versions d'Android.

Note TRD : 4/5 Application sympa, interface à moitié en anglais et à moitié en italien. Utile si vous n'avez plus le manuel d'utilisateur de votre matériel de soudage par résistance. Capable de déterminer les paramètres pour des matériaux exotiques : Nickel et aussi pour le zinc.

Lien vers cinquième partie : métallurgie du soudage aciers non alliés.

A découvrir aussi

- Commandes du Dashboard des FR2000

- L'envers du décor de la compétition auto : les révisions

- Filetages seconde partie : réalisation des taraudages

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres