Alliages d'aluminium utilisés couramment pour la fabrication des monoplaces de compétition

Les ALLIAGES d’aluminium COURAMMENT UTILISES POUR LA FABRICATION DES MONOPLACES DE COMPETITION

Introduction

Les alliages d’aluminium sont très utilisés sur les autos de course. Légers, résistants à la corrosion, esthétiques, bon conducteurs thermiques et faciles à mettre en œuvre, parfois soudables, ils ont de très nombreuses qualités et assez peu de défauts.

Pour en tirer tous les avantages encore faut-il savoir choisir l’alliage qui correspond à l’application souhaitée car sous une apparence très proche se cachent des matériaux aux caractéristiques qui peuvent être très différentes.

Ce petit mémo rédigé pour le forum Formulerenault.fr en 2008 et mis à jour en 2016 a pour ambition de présenter quelques nuances particulièrement utiles au concepteur et au réparateur d’une monoplace de compétition. Il ne s'agit que d'une présentation. En fait, TRD travaille avec une base de données matériaux contenant des milliers de fiches techniques de matériaux, même des documents militaires qui furent longtemps tenus secrets (actuellement déclassifiés.) Notre base de donnée matériaux contient actuellement 29795 documents représentant près de 5 gigaoctets ! On ne peut pas résumer tout ça en une seule page... Voici donc ce qu'il faut connaître en priorité sur les alliages d'aluminium qui ont un intérêt pour un constructeur de voiture de course amateur.

L’aluminium pur

Propriétés mécaniques

L’aluminium pur est très peu employé en construction mécanique. C’est un métal mou qui supporte assez mal les contraintes mécaniques et se déforme facilement.

À cause de sa malléabilité, il est difficile à usiner : il colle à l’outil de coupe en formant ce qu’on appelle une arête rapportée. L’état de surface obtenu est très grossier. Il arrive assez fréquemment que l’outil ainsi dégradé casse dans la pièce. On limite le risque de casse et on améliore considérablement l’état de surface des alliages tendres usinés en arrosant l’outil au pétrole lampant ou au kérosène (c’est le même produit.)

Pour le taraudage des alliages tendres, il est préférable d’utiliser un taraud à filets alternés. Même si le métal est tendre, il faut lubrifier abondamment pour éviter les casses de tarauds. L'utilisation d'une visseuse sans fil avec un réglage du limiteur de couple très bas facilite le travail.

Conductivité

L’aluminium pur est un excellent conducteur thermique et électrique. Des métaux usuels, il est l’un des meilleurs pour ces critères juste après le cuivre dont le prix et la densité sont souvent de gros inconvénients.

Traitements thermiques

L’aluminium et ses alliages subissent le phénomène de trempe comme les aciers. Par contre l’effet de la trempe de l’aluminium pur ou de certains alliages (toutes les nuances d’emboutissage de type AGx) est l’inverse de celui qu’on obtient avec les aciers : après trempe, l’alliage d’aluminium est plus ductile qu’avant.

Mais ce n’est pas vrai pour tous les alliages d’aluminium, notamment ceux qui contiennent du cuivre, comme l’AU4G. Ceux-là réagissent comme les aciers, ils durcissent à la trempe. De nombreux alliages de fonderie durcissent aussi à la trempe. il est donc parfois nécessaire de tremper les carters qui ont été ressoudés pour leur faire retrouver leurs caractéristiques mécaniques; mais attention la trempe peut déformer les pièces ce qui impose souvent un réusinage pour retrouver une géométrie correcte.

Il faut donc bien se renseigner sur le comportement de la nuance travaillée avant de réaliser des traitements thermiques sur des alliages d’aluminium.

L’aptitude à l’adoucissement de l’aluminium pur et de certains alliages (type AGx) est très importante. Elle peut être mise à profit pour mettre en forme des pièces en tôle d’alliage d’aluminium par déformation sans les casser.

Une pièce en alliage d’aluminium à l’état écroui (dur) doit être chauffée suffisamment pour que les transformations métallurgiques apparaissent. Une bonne méthode pour l’amateur consiste à frotter une baguette en peuplier (bois de cagette) sur la pièce pendant qu’on l’échauffe. La température de trempe est atteinte quand le bois commence à noircir en fumant légèrement. On trempe alors la pièce dans un grand volume d’eau froide en agitant si la pièce est massive. La pièce peut alors être travaillée au marteau ou pliée sans risquer de casser. Une fois la déformation obtenue, la pièce sera localement écrouie et redeviendra dure. Si plusieurs déformations successives doivent être faites, il faut effectuer autant de trempes que de déformations.

Après trempe, la pièce reprendra ses caractéristiques mécaniques après un certain temps d’attente.

États de livraison

D’après le paragraphe précédent, on comprend que les caractéristiques de l’aluminium et de ses alliages évoluent de manière importante en fonction de l’état de livraison et des traitements que l’échantillon subit. Pour plus d’information se reporter à cette page :

http://82.235.33.12:90/EURALLIAGE/tableauetatmetfr.html#2

Par conséquent, toutes les caractéristiques mécaniques qui sont données dans les paragraphes suivants ne sont valables que pour l’état spécifié.

Soudage

Certains alliages d’aluminium sont soudables à l’arc et d’autres pas. On parle ici de soudabilité métallurgique, c’est-à-dire de l’aptitude des nuances à être soudées en conservant des caractéristiques mécaniques et de tenue en corrosion acceptables. Il est en effet presque toujours possible de fondre les alliages d’aluminium et de réaliser de « beaux cordons. » Mais dans certains cas ils deviennent extrêmement fragiles. Si un cordon de soudure qui a un vilain aspect est généralement le signe d’un mauvais travail, un bel aspect ne garantit jamais une bonne aptitude au service.

On retiendra que de manière générale les alliages de fonderie qui contiennent beaucoup de silicium se soudent très bien et que les alliages corroyés qui contiennent beaucoup de cuivre ne sont pas soudables.

En principe, pour souder des alliages d’aluminium à l’arc, il faut disposer d’une source de courant alternatif. Mais certaines exceptions existent. Cela sort du cadre de cette petite présentation.

La plupart des alliages d’aluminium se soudent bien par résistance.

L’A5

Appelé aussi 1050. Alliage très proche de l’aluminium pur. S’usine très mal. Se découpe bien. Ne convient pas pour une monoplace, sauf pour y découper des joints (type bouchon de vidange.)

À l’état de livraison H12 résistance à la rupture Rm = 85-125 N/mm2 (environ 10 Kgf/mm2)et limite élastique pour 0,2 % d’allongement Re 0,2 = 65 N/mm2 (environ 7 Kgf/mm2)

QUELQUES ALLIAGES A HAUTES CARACTERISTIQUES MECANIQUES

L’AU4G ( 2017 A)

L’AU4G est très connu sous le nom de Duralumin. C’est un alliage qui a été conçu à l’origine (pendant la seconde guerre mondiale) pour l’aéronautique. On le trouve aussi sous sa désignation plus moderne de 2017 A.

C’est une nuance contenant du cuivre, donc de la famille des Alliages "Durs". Il présente de bonnes caractéristiques mécaniques. C’est le plus utilisé en mécanique générale. On en trouve partout. Son usinabilité est excellente. Sa soudabilité et son anodisation sont difficiles. Une pièce en AU4G soudée peut avoir un bel aspect, mais elle sera cassante.

L’AU4G est très facile à se procurer. Il est commercialisé sous de nombreuses formes : feuille, tôle, barre ronde, méplate, carrée, tube mécanique. En général, on le trouve à l’état de livraison T4. Dans cet état, sa limite à la rupture (Rm) est d’environ 390 N/mm2 (environ 40 Kgf/mm2.) Sa limite élastique pour un allongement de 0,2 % Re 0,2 est voisine de 254 N/mm2 (environ 25 Kgf/mm2) Attention toutefois à la perte des caractéristiques mécaniques dès que la température s’élève. Au-delà de 150 °C elle devient très importante.

L’AU4G est l’alliage idéal pour les applications courantes usinées : platines d’ancrages de tirants de trains, entretoises moteur-boîte, pédaliers, etc.

Il ne convient pas pour les pièces pliées à faible rayon de courbure, soudées ou moulées.

L’AZ5GU (7075)

L’AZ5GU est un matériau dédié à des applications à fortes contraintes (aéronautique.) On le trouve aussi sous son nom moderne 7075. Comme tous les alliages de la série 7000, il est beaucoup plus cher et moins répandu que l’AU4G. Le 7175 est un voisin du 7075 à l’usinabilité améliorée très utilisé dans la construction aéronautique. Il est intéressant de le connaître car on peut parfois se procurer des chutes à des prix attractifs.

L’usinabilité de l’AZ5GU est excellente.

Par rapport à l’AU4G, les propriétés mécaniques progressent alors que la densité reste à 2,8.

À l’état de livraison T6 Rm = 525-540 N/mm2 (environ 54-55 Kgf/mm2)et Re 0,2 = 460-475 N/mm2 (environ 47-48 Kgf/mm2)

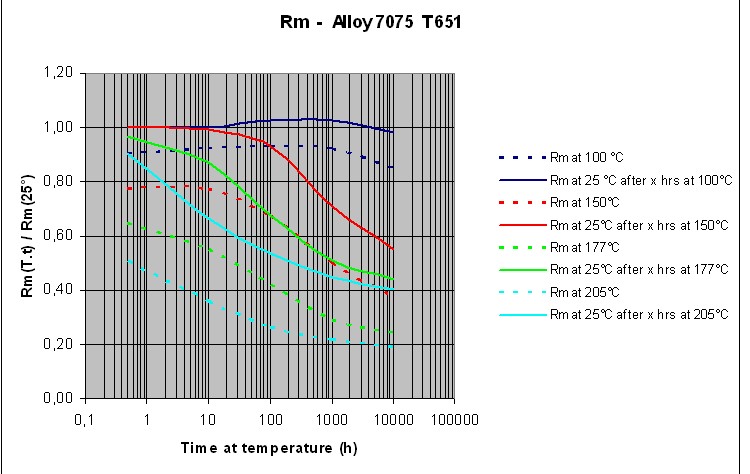

La perte des caractéristiques mécaniques de l’AZ5GU avec l’élévation de température doit être prise en considération pour toutes les applications au-dessus de la température ambiante.

Le tableau ci-dessous montre comment réagit le 7075 quand la température augmente.

L’AZ5GU peut remplacer les aciers de serrurerie en offrant l’avantage d’être 2,8 fois moins lourd, mais on ne peut absolument pas le souder. Ne pas essayer de le plier à faible rayon car il est cassant.

Beaucoup plus cher que l’AU4G, il reste abordable alors que le 7049A (AZ8GU) est particulièrement cher… et rare.

L’AZ8GU – 7049A

Roi de la catégorie des alliages d’aluminium pour applications mécaniques chargées l’AZ8GU est aussi appelé 7049A. On le trouve aussi parfois sous sa désignation commerciale : ZICRAL.

Vous en avez probablement manipulé sans le savoir. C’est avec ce matériau que sont fabriqués les (bons) bâtons de ski : sa légèreté et sa résistance sont exceptionnelles. De nombreuses pièces d’hélicoptère sont faites en AZ8GU.

À l’état de livraison T6 Rm = 610 N/mm2 (environ 62 Kgf/mm2)et Re 0,2 = 530 N/mm2 (environ 55 Kgf/mm2)

L’AZ8GU possède (à l'état trempé et à température ambiante) les caractéristiques mécaniques proches de celles d’un acier mi-dur XC48 et offre l’avantage d’être presque trois fois moins lourd.

Il est parfois difficile à se procurer. En général, il faut le commander spécialement. Evidemment, il est très cher.

Son usinabilité est excellente. Par rapport au TA6V (alliage de titane), l’AZ8GU est très souvent une excellente alternative car il est beaucoup moins cher, presque deux fois plus léger et son coût d’usinage est plus de dix fois moins élevé. Le TA6V est une véritable horreur à travailler, même pour les professionnels. Même les outils en carbure micrograin revêtus ont du mal à travailler le titane alors que l’AZ8GU s’usine même avec des forêts de supermarché sans difficulté.

Mais alors, pourquoi faire des pièces en alliage de titane ? D’abord le titane ne perd que peu de résistance en chauffant, ce qui n’est pas le cas du 7049 A.[ Ensuite le titane a une excellente résistance à la corrosion alors que le 7049 n’aime pas les milieux agressifs. Le titane se soude, pas le Zicral. Pour être tout à fait honnête, le titane est supérieur à l’AZ8GU en terme de rapport masse / rigidité, mais son coût une fois usiné devrait le proscrire pour une auto d’amateur ou d’écurie n’évoluant pas à la pointe d’un championnat.

Que faire en AZ8GU ? Toutes les pièces de sécurité « en alu » devraient être en AZ8GU (boucles de harnais, ancrages de trains sur coque, bols de disques de freins, etc.) Les tiges de culbuteurs, les coupelles de soupapes (c’est la meilleure application.)

L’AZ8GU ne se plie pas.

Le FORTAL HR

Le Fortal est un faux-ami ! Fortal est une marque. Il existe différents Fortal. Certains ne sont que de simples AU4G alors que d’autres peuvent avoir de meilleures caractéristiques mécaniques (souvent du 7075). Il faut bien se renseigner sur le matériau avant d’acheter.

Ce lien permet de télécharger une documentation sur le Fortal HR en anglais : http://www.supdie.com/publications/pdf/fm-v3.pdf

Le 2618

Le 2618 est un alliage qui une belle histoire… qui finit mal ! Cet alliage a d’excellentes propriétés de stabilité dimensionnelle en fonction de la température. Et c’est pour cette raison qu’il a été choisi pour l’un des projets les plus ambitieux du 20 ème siècle : un avion de ligne supersonique baptisé Concorde. Voilà pourquoi l’histoire s’est mal terminée…

Mais le 2618 reste un alliage ultra-performant. C’est en 2618 que sont fabriqués les pistons de compétition taillés dans la masse. Justement parce qu’il se dilate peu et offre de bonnes caractéristiques mécaniques à chaud avec une faible densité.

Caractéristiques mécaniques du 2618 à l’état trempé T851 à température ambiante

Résistance à la rupture par extension : 420 N / mm²

Limite élastique 380 N / mm².

Caractéristiques mécaniques du 2618 à 205 °C

Résistance à la rupture par extension : 310 N / mm²

Limite élastique 295 N / mm².

Après1000 heures à 205 °C et à 205 °C

Résistance à la rupture par extension : 260 N / mm²

Limite élastique 240 N / mm².

Caractéristiques mécaniques du 2618 à 230 °C

Résistance à la rupture par extension : 275 N / mm²

Limite élastique 260 N / mm².

Après 100 heures à 230 °c et à 230 °C

Résistance à la rupture par extension : 230 N / mm²

Limite élastique 215 N / mm².

Après1000 heures à 230 °C et à 230 °C

Résistance à la rupture par extension : 195 N / mm²

Limite élastique 180 N / mm².

Caractéristiques mécaniques du 2618 à 260 °C

Résistance à la rupture par extension : 235 N / mm²

Limite élastique 220 N / mm².

Après 100 heures à 260 °c et à 260 °C

Résistance à la rupture par extension : 170 N / mm²

Limite élastique 150 N / mm².

Après1000 heures à 260 °C et à 260 °C

Résistance à la rupture par extension : 140 N / mm²

Limite élastique 115 N / mm².

ALLIAGES D'ALUMINIUM FACILES À SOUDER OU À PLIER

Plus proches de l’aluminium pur que les alliages à haute caractéristiques mécaniques, ces alliages se prêtent facilement à la déformation plastique après trempe.

L’AG3 (5754)

C’est un matériau particulièrement ductile, donc facile à emboutir. Facilement disponible, peu onéreux, facilement soudable et anodisable. On le trouve aussi sous la nouvelle désignation 5754. Il est léger, sa densité est égale à 2,65. Il offre une excellente tenue à la corrosion (meilleure encore s’il est anodisé.) C’est l’aluminium des casseroles de cuisine.

Ses caractéristiques mécaniques sont médiocres :

À l’état de livraison H12 Rm = 220-270 N/mm2 (environ 25 Kgf/mm2)et Re 0,2 = 170 N/mm2 (environ 17 Kgf/mm2)

Par contre, il s’allonge très facilement ce qui en fait le roi des alliages d’emboutissage ou de repoussage.

Son usinabilité est mauvaise : il est tellement mou qu’il colle à l’outil. Le meilleur moyen pour y percer des trous est de les poinçonner. Il se cisaille et se plie très bien.

Utilisation : carrosserie (ailerons, caissons aux formes torturées, crash box), supports de pièces non critiques (tableaux de bord) pièces aux formes très embouties ou repoussées (couronnes de jantes.)

L’AG4 (5083)

C’est l’alliage de soudage par excellence. On le trouve sous sa nouvelle désignation 5083.

Il est léger (densité 2,66.) Il a une très bonne résistance à la corrosion et s’anodise bien.

Ses caractéristiques mécaniques sont moyennes :

À l’état de livraison H12 Rm = 315-375 N/mm2 (environ 35 Kgf/mm2)et Re 0,2 = 250 N/mm2 (environ 25 Kgf/mm2)

Alliage de prédilection pour toutes constructions mécanosoudées (supports tortueux de silencieux, ancrages de mat d’aileron.)

L’AGS (6060)

Appelé aussi 6060. c’est l’alliage avec lequel sont réalisés les profilés du commerce (cornières, tubes.) Pour le plier il faut bien le tremper, mais on y parvient sans difficulté. Il se soude assez bien. S’anodise bien. Alliage très économique. Disponible facilement. Densité 2,7.

Résistance mécanique assez faible :

À l’état de livraison T4 Rm = 130 N/mm2 (environ 13 Kgf/mm2)et Re 0,2 = 65 N/mm2 (environ 7Kgf/mm2)

Utilisation : tuyaux de liquide de refroidissement, pattes de fixation d’accessoires en profilés.

Le 6061

Alliage soudable, anodisable à caractéristiques mécaniques améliorées. Densité 2,7.

À l’état de livraison T4 Rm = 210 N/mm2 (environ 21 Kgf/mm2)et Re 0,2 = 105 N/mm2 (environ 10Kgf/mm2)

Utilisation : tuyaux sous pression (conduites d’huile, échangeurs, radiateurs pressurisés soudés)

Le 6082

Connu aussi sous le nom de ASGM 0,7. Offre une bonne tenue à la corrosion, s’anodise bien, se soude bien, s’usine bien. Densité 2,7.

Cet alliage peut remplacer le 2017A / AU4G quand les pièces comportent de très nombreux usinages et qu’elles doivent être soudées. Comme l’AU4G, il se plie assez mal.

Sa résistance mécanique est cependant très inférieure à celle de l’AU4G :

À l’état de livraison T4 Rm = 205 N/mm2 (environ 21 Kgf/mm2)et Re 0,2 = 110 N/mm2 (environ 11Kgf/mm2)

AUTRES ALLIAGES

Alliages de fonderie

L’AS12 (Alpax, pour les pistons), l’AS9U3 (pour les pièces coulées sous pression), l’AS7G (la plupart des culasses) sont parmi les alliages d’aluminium de fonderie les plus répandus en automobile. Par nature, ils n’intéressent que peu l’amateur. Il faut cependant savoir que quelques alliages de fonderie ne sont pas soudables. Certaines nuances dites soudables ne le sont pas en pratique car les pièces poreuses (carters d’huile) sont souvent imperméabilisées chez les constructeurs avec des résines qui ensuite rendent la pièce irréparable. Un essai de soudage sur une pièce hors d’usage est recommandé.

Alliages de décolletage

D’autres alliages existent. Ils ne s’adressent pas particulièrement à l’amateur. Ce sont par exemple des alliages à usinabilité améliorée destinés à augmenter la productvité des ateliers de décolletage. On peut les utiliser dès lors qu’on en dispose, mais le surcoût lorsqu’on les achète n’est pas justifié pour un mécanicien amateur qui fabrique des pièces à l’unité.

Dans cette catégorie, le 7175 doit être considéré comme un exception car il offre des caractéristiques mécaniques exceptionnelles.

SYNTHÉSE

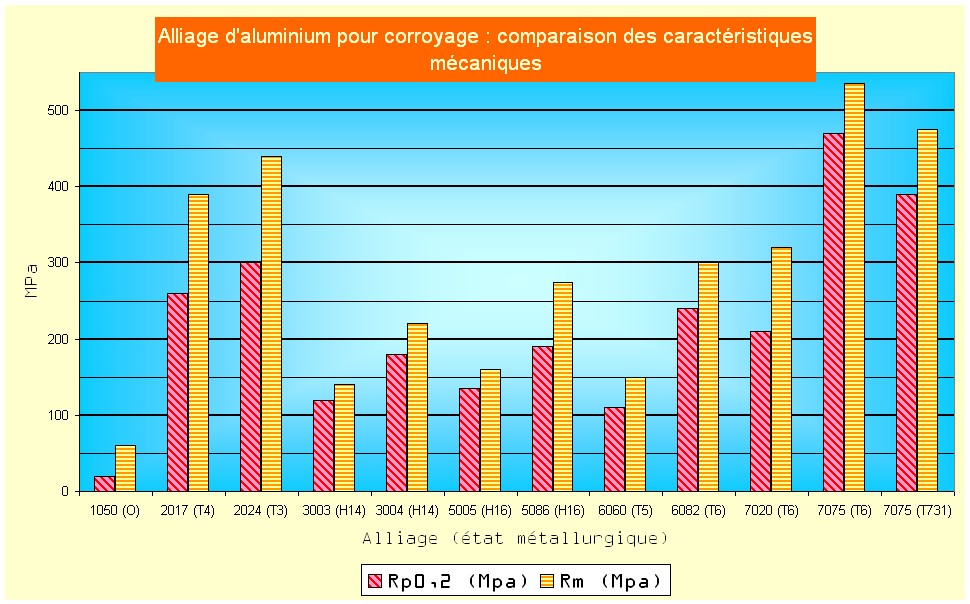

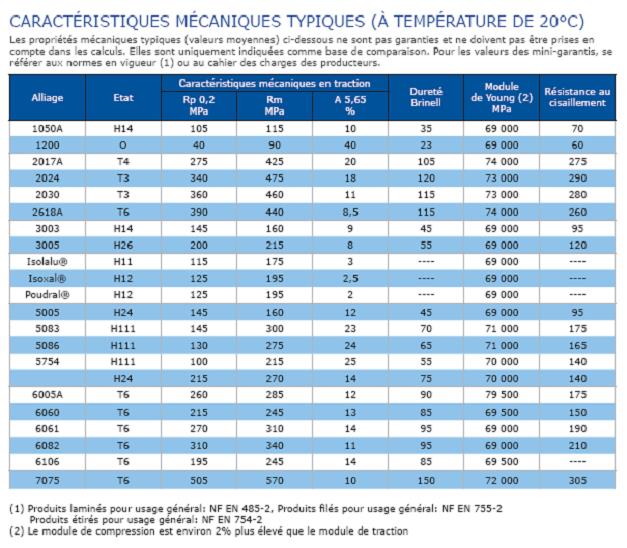

Les caractéristiques des alliages données par les revendeurs peuvent varier dans des proportions non négligeables. Voici quelques tableaux intéressants fournis par ALMET.

Lien vers suite : Selection d'aciers pour la fabrication des voitures de compétition

TRD CARS are lubricated by RED LINE

http://www.garage-varinot.fr/red-line-oil-huile-moteur/

A découvrir aussi

- Un méthode pour gagner facilement un peu de puissance sur un moteur de série (première partie)

- NOTIONS D'AERODYNAMIQUE SECONDE PARTIE

- Ralenti instable sur FR2000

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 132 autres membres