Traitements thermiques des aciers à la portée d'un petit atelier d'usinage : fondamentaux et théories.

PREAMBULE

Ça vous viendrait à l'esprit de retoucher une portée de roulement à la meuleuse lorsque vous n'avez pas de presse pour le montage ?

Pourtant c'est à peu de choses près l'équivalent de ce que font ceux qui réalisent une trempe au chalumeau et à l'eau sur un acier allié. IIs ruinent tous les efforts de ceux qui ont produit le matériau sur lequel ils travaillent, comme celui qui diminuerai une portée de roulement h6 en l'attaquant avec une meuleuse portative massacrerait le travail du tourneur qui l'a réalisée.

Cet article, je ne pensais jamais l'écrire un jour. Mais je suis tombé sur plusieurs vidéos de mécaniciens amateurs qui, probablement sans le savoir, font n'importe quoi et semblent présenter leurs réalisations comme des modèles. Il y a même certains professionnels de l'usinage qui approuvent ça parce qu'ils l'ont vu faire ou l'on fait pour durcir des burins ou des pointeaux. Le pire, c'est que pour le grand-public ces Youtubeurs sont considérés comme des références.

Le problème, c'est que la défaillance éventuelle d'un outil à main n'a pas les mêmes conséquences qu'une rupture de bielle dans un moteur et encore moins que celle d'une pièce de direction de voiture de course.

J'ajouterais que ceux qui pratiquent ce genre de traitements empiriques ne s'étonnent même plus des distorsions et des tapures* qu'ils obtiennent.

* Tapure : fissure macroscopique.

Tapure de trempe sur une dent d'engrenage

Les tapures peuvent être débouchantes mais aussi internes et donc sont quasiment indécelables sans avoir recours à des contrôles non destructifs. Peu de petits ateliers sont en mesure de réaliser de tels contrôles. Vous imaginez un beau crochet de grue qui serait fissuré sur la moitié de sa section sans que cela soit visible ?

J'ai même rencontré un amateur qui fabrique des pièces d'ULM. heureusement, il ne réalise pas de traitement thermique. Et c'est tant mieux car bien que très impliqué, il a assez peu de connaissances en matériaux métalliques et en résistance des matériaux. Une pièce qui casse à 100 mètres d'altitude, ça peut très mal se terminer...

Cet article fait le point sur les problématiques auxquelles sont confrontés ceux qui réalisent eux-mêmes des traitements thermiques avec des moyens limités.

Dans ce qui suit, les scientifiques de haut niveau pourront trouver que je simplifie beaucoup des phénomènes qui sont nettement plus complexes. Je l'assume. Mon blog n'a pas vocation à former l'élite de physique nucléaire de demain. On a suffisamment de bons universitaires en France pour que je n'aie aucune envie de marcher sur leurs plates-bandes.

D'autres trouveront que c'est compliqué. Ils auront raison. C'est compliqué. Même si vous ne comprenez pas tout, si vous avez compris que tout ce qu'on voit sur les réseaux sociaux mérite une analyse avant de le mettre en application, mon travail aura été utile.

La premiere partie

Elle sera consacrée à quelques rudiments de métallurgie que je juge indispensables pour bien comprendre les tenants et aboutissants. je sais qu'elle peut rebuter beaucoup de lecteurs. Mais c'est le seul moyen pour comprendre ce qui se passe quand on réalise un traitement thermique.

Nous n'aborderons pas ici les traitements thermochimiques (cémentation, nitruration, carbonitruration, etc.) et les traitements de surface. Ce sera peut-être l'objet d'autres articles. Nous ne parlerons aujourd'hui que des aciers. D'autres matériaux métalliques sont susceptibles d'être traités thermiquement. Les traitements thermiques des aciers sont déjà bien assez compliqués.

Pour comprendre cette première partie, il vous faudra peut-être faire quelques efforts parce qu'elle traite de l'infiniment petit. Mais c'est important pour comprendre la suite. La suite vous paraîtra limpide si vous avez bien compris cette première partie qui s'intéresse au comportement des atomes. Sinon, la suite ne sera qu'une liste de recettes qui pourront peut-être vous permettre de savoir un peu mieux comment procéder, mais jamais pourquoi. Or, de mon experience, je tire qu'on n'oublie jamais completement les bonnes pratiques lorsqu'on a compris leurs fondements. Par contre, il est nettement plus difficile de respecter des procédures imposées, mais qui paraissent injustifiées. Un exemple ? Dès que le gendarme a les yeux ailleurs, on appuie sur le champignon parce qu'on sait bien que tout ce cirque de radars n'a pour seul but que de soutirer de l'argent aux français. Les chiffres le démontrent.

Pour comprendre le comportement de la matière, il n'est pas nécessaire d'avoir un QI exceptionnel. C'était au programme de première dans les lycées techniques. Certes, à une époque où tout le monde savait lire, écrire et compter en rentrant en sixième. Mais nos politiques-trouducs et leurs réformes sont passés par là...

La seconde partie

Dans la seconde partie nous présenterons les différents traitements thermiques couramment pratiqués sur les aciers

La troisième partie

La troisième partie sera consacrée aux modes opératoires et aux meilleures pratiques pour obtenir les meilleurs résultats possibles avec des moyens limités.

Cette partie sera développée sur une autre page. Un lien sera inséré en bas de celle-ci dès qu'elle sera en ligne.

RUDIMENTS DE METALLURGIE

Aciers non alliés

Un acier est un alliage fer-carbone qui par définition contient moins de 2,11 % de carbone.

Il peut aussi contenir des éléments d'addition. Certains éléments ont un impact très significatif sur les structures qu'on rencontre dans les aciers. D'autres en ont beaucoup moins.

Les aciers dits non alliés peuvent contenir certains éléments d'addition en faibles quantités. Ces éléments sont ajoutés pour améliorer la qualité du matériau, notamment en le désoxydant. D'autres qui ne sont pas souhaitables sont difficiles à éliminer totalement. Les teneurs sont suffisamment faibles pour que le comportement vis-à-vis des traitements thermiques ne soit pas affecté de manière significative.

Ces éléments dont la teneur doit être inférieure aux valeurs définies par la norme NF EN10020 sont :

- Des éléments bénéfiques ou d'impact négligeable : manganèse, silicium, cuivre aluminium, azote et oxygène (quelques millièmes de % pour ces deux derniers.)

- Des éléments qui n'impactent quasiment pas les traitements thermiques, mais qui sont indésirables, notamment pour la tenue en fatigue et la soudabilité des aciers : soufre et phosphore.

A savoir

Un acier qui contient beaucoup de cuivre est généralement un acier recyclé. Ces aciers contiennent généralement peu de soufre et de phosphore.

Un acier qui contient peu de cuivre et beaucoup de soufre et phosphore est un acier issu de fonte. Il est généralement moins apprécié par les utilisateurs avertis que les aciers recyclés.

Réseau cristallin

Etats de la matière

La matière est constituée d'atomes.

A l'état gazeux, les atomes sont libres et occupent tout l'espace qu'on leur offre. Un gaz n'a pas de forme propre.

A l'état liquide, les atomes peuvent se déplacer, mais l'ensemble prend la forme de l'objet qui contient le liquide.

A l'état solide, les atomes ne peuvent pas se déplacer sans sollicitation extérieure. Le solide a une forme propre qui ne peut être modifiée que par une sollicitation extérieure.

Il existe deux types de solides : les amorphes et les cristallins. Les métaux sont des solides cristallins. Dans un matériau cristallin, les atomes forment des réseaux qui ont une forme de maille déterminée. Cette forme est le résultat d'un équilibre de forces électromagnétiques et gravitationnelles au niveau des noyaux et des électrons. La matière s'organise pour minimiser son énergie interne.

Vidéo : réseaux cristallins, durée 2 minutes

Auteur : E-profs

L'équilibre des forces peut être impacté par la température. Ce qu'on appelle température est la manifestation de l'énergie interne de la matière. Quand cette énergie augmente, les forces de répulsion entre les atomes augmentent. Les atomes s'écartent. A notre échelle, nous constatons que la matière se dilate.

Variétés allotropiques du fer

Il existe des seuils de température où la forme de la maille atomique la plus favorable change. Pour le fer pur, une transition a lieu à 912 °C, une autre à 1394 °C.

Une autre vidéo pour connaitre les différents types de maille que peuvent prendre les atomes de fer. Durée 2 minutes. Auteur : E-profs.

Ne cherchez pas à retenir le principe de la multiplicité qui ne sera pas utilisé ici. L'important est de visualiser ce que sont les structures cubique, cubique centrée, cubique à face centrée.

A l'équilibre*, jusqu'à 912 degrés, le fer a une structure cubique centrée appelée fer alpha ou ferrite. Entre 912 et 1394 °C, le fer prend une structure cubique à face centrée. Il constitue l'austénite ou fer gamma. Au-delà de 1394 °C et jusqu'à le température de fusion : 1538 °C, la structure est à nouveau cubique centrée et appelée fer delta.

Question : Au delà de 1538 °C, selon vous ?

Réponse : à l'état liquide les atomes sont libres, donc il ne peut plus y avoir de structure cristalline.

*Equilibre : état dans lequel se trouve le matériau si les variations de températures ont été suffisamment lentes pour que les transformations naturelles aient pu avoir lieu. Disons-le tout de suite : l'état trempé n'est pas un état d'équilibre.

Les différentes formes cristallines du fer sont appelées variétés allotropiques du fer.

Une très courte vidéo Youtube short des editions Larrousse résume ce qu'il faut retenir. Elle est disponible avec le lien suivant :

Comportement des aciers

Les aciers ne contiennent pas que du fer. Le carbone et les éléments d'addition modifient les températures de transition.

Cas des aciers non alliés

Quand la teneur est égale à 0,77 % (en masse) la transition entre phase alpha et phase gamma a lieu en totalité à 721 degrés. Mais pour toutes les autres teneurs en carbone, le comportement est très différent. La transformation n'est pas brutale à une température donnée, mais progressive. Elle s'étale sur une plage de températures. Ainsi, par exemple, à la chauffe, un acier à 0,5 % de carbone commence à prendre partiellement une structure austénitique à 721 degrés, et son austénitisation est totale vers 750 °C.

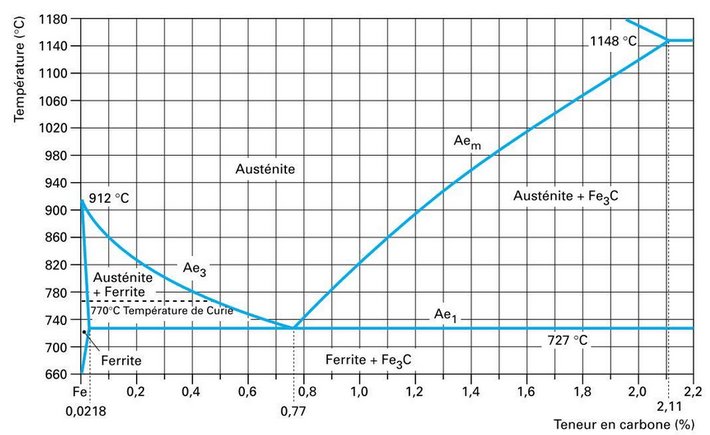

Les températures de transition des alliages fer-carbone sont données par le diagramme de ROOZEBOOM. Ce diagramme est utilisable pour tous les aciers non alliés (même s'ils contiennent -très peu- d'éléments autres que du fer et du carbone.) Il n'est pas utilisable pour les aciers faiblement alliés et à plus forte raison pour les aciers fortement alliés.

Diagramme de Roozeboom (limité aux aciers.)

Vidéo : phases en présence en fonction de la température des alliages fer-carbone (proches aciers non-alliés.)

Reversibilité des changements de structure

Le fait de chauffer l'acier conduit à modifier sa structure. Un refroidissement suffisamment lent conduit l'acier à retrouver sa structure initiale. En cas de refroidissement très brutal, l'équilibre initial n'est pas automatiquement retrouvé. Pour le fer pur, il n'y a pas de transition. Mais pour les aciers, les transitions sont d'autant moins reversibles que l'acier contient plus de carbone.

Aciers alliés

De la même manière que le carbone modifie le comportement du fer vis à vis des variations de températures (modification des températures de transition et retour à l'équilibre après refroidissement), la présence d'autres éléments en quantité non négligeable va impacter ce comportement. Certains éléments ont un effet mesurable dès qu'ils sont présents, même en faible quantité, comme le carbone. D'autres doivent avoir une teneur plus importante pour que leurs effets se fassent sentir. Comme ces éléments n'impactent pas tous le comportement dans le même sens, certains contrarient les effets d'autres alors que d'autres encore les renforcent.

On ne peut pas toujours prévoir le comportement de la majorité des aciers alliés, sans avoir au préalable réalisé des essais. Heureusement, les aciéristes, notamment via de nombreux thésards l'ont fait pour nous.

Il n'est donc pas indispensable de connaître l'impact des éléments d'addition pour réaliser des traitements thermiques si on dispose de la fiche technique du matériau fournie par l'aciériste qui l'a élaboré.

Néanmoins, pour la culture, il est intéressant de connaître les tendances liées à l'addition d'éléments dans un acier. Plutôt que de réécrire ce que j'avais déjà écrit sur ce blog dans un article consacré à la métallurgie du soudage, je préfère mettre ici un lien vers cet article qui pourra être consulté par ceux qui veulent approfondir ce point :

Le soudage, sixième partie : métallurgie du soudage aciers alliés.

Ce qu'il faut retenir de cette partie consacrée à la métallurgie :

- A l'équilibre, la structure d'un acier dépend de sa température ;

- Elle dépend aussi de sa composition ;

- Les températures de transition ont été déterminées expérimentalement pour chaque matériau. On peut les trouver dans les fiches techniques fournies par les aciéristes.

TRAITEMENTS THERMIQUES USUELS DES ACIERS

Trempe des aciers

Processus de trempe

La trempe consiste à chauffer l'acier pour l'amener totalement en structure austénitique, puis à le refroidir rapidement pour que la transformation inverse n'ait pas le temps de se produire.

En refroidissant rapidement, l'austenite sera transformée en un nouveau constituant appelé martensite. La martensite est dure et donne une grande resistance mecanique à l'acier. Elle diminue son allongement et sa résilience (resistance aux chocs.)

A quelle température faut-il chauffer ?

De ce qui vient d'être dit, on tire qu'en fonction de la composition de l'acier, la température à laquelle il va falloir chauffer varie. En effet, la température à laquelle les structures 100 % austénitiques sont atteintes varient en fonction de la teneur en carbone (voir diagramme de Roozeboom) et en éléments d'addition.

Dans le doute, on pourrait être tenté de chauffer tous les aciers au voisinage de la seconde température de transition du fer (1394 °C) pour être sûrs que toute la structure est austénitique. Mais ce serait négliger les effets très néfastes de la surchauffe. Pour comprendre ces effets, nous allons d'abord nous intéresser à ce qui se produit lors de la solidification de l'acier (chez l'aciériste, mais aussi lorsqu'on le soude.)

Comment mesurer la température de la pièce chaude ?

Ce point sera développé dans la troisième partie consacrée aux bonnes pratiques et modes opératoires.

Néanmoins, je voudrais déjà dire ce que je pense de la méthode qui fait appel au comportement des aciers exposés à des champs magnétiques. Elle est souvent proposée sur Internet. Je l'avais déjà dénoncée sur ce blog, mais cette infox continue de faire des ravages

Détermination de la température de chauffage avec un aimant

Souvent, sur internet, on fait référence à une méthode qui consiste à chauffer (la plupart du temps au chalumeau) jusqu'au point de Curie (770 °C) déterminé en utilisant un aimant. Si vous avez bien assimilé ce qui précède, vous aurez compris que c'est n'importe quoi. On le voit bien en consultant le diagramme de Roozeboom (ici dessus.) mais il faut savoir que certains éléments d'addition modifient aussi la température de Curie. En utilisant cette méthode on arrive à de telles approximations que les résultats obtenus ne seront presque jamais à la hauteur des attentes.

D'autre part, cette approche si elle fonctionnait serait assez délicate à utiliser : les aciers sont d'autant plus magnétiques qu'ils contiennent moins de carbone et prennent d'autant plus facilement la trempe qu'ils en contiennent beaucoup.

En fait, il suffit de consulter le diagramme pour comprendre que ça ne fonctionne bien que pour un acier de type C45 (XC48.)

Le troisième défaut de cette méthode est que si la chauffe est rapide, la peau de la pièce atteint la température de Curie bien avant les couches profondes de l'acier. Souvent utilisée par les couteliers amateurs (qui travaillent sur des pièces minces) elle pourrait être catastrophique pour des pièces massives qu'on veut traiter dans la masse.

Pour plus de détails voir ci-dessous le paragraphe intitulé Problèmes liés à la conductivité thermique à la chauffe.

Processus de solidification de l'acier

A l'état liquide, les atomes sont libres. il n'y a aucune structure. Quand le métal refroidit, au moment où la température de solidification est atteinte en un point particulier, le métal commence à cristalliser : les réseaux de mailles commencent à se former. De proche en proche, le solide gagne du terrain sur le liquide et les mailles cubiques s'empilent pour former des réseaux à la manière des briques qui forment un mur qui s'allonge, prend de l'épaisseur et de la hauteur au fur et à mesure que le maçon empile des briques.

Si le refroidissement se produisait avec une lenteur infinie, on obtiendrait un seul cristal parfaitement organisé. C'est ce qui se passe quand la nature forme des diamants.

Mais dans la pratique, ce refroidissement à lenteur infinie n'existe pas. Au sein de la matière, il y a de multiples points où la température de solidification est atteinte. Et par conséquent, en chacun de ces points, les atomes commencent à s'organiser en réseaux. Il se passe la même chose que si deux maçons commençaient chacun de leur côté à construire un mur. Mais il est important de comprendre que nos maçons ne se concerteraient pas quant à la direction des murs. Chacun décidant totalement arbitrairement de construire un mur droit, mais avec la pente et l'orientation qui lui conviennent le mieux. Et de surcroit pas forcément vertical. Les briques sont correctement imbriquées, mais les murs penchent.

Lorsque les murs bâtis par nos maçons se rejoignent, il y a un problème : le nombre de brique ne tombe pas juste. il y a des trous. Il faudrait mettre des morceaux de briques. là s'arrête la comparaison avec la maçonnerie. Les maçons peuvent mettre des demies-briques, ou du ciment, pour obtenir un beau joint entre les murs. La nature ne peut pas mettre de demi-atome, justement parce que par définition, l'atome est la plus petite partie de matière disssociable (sauf lors de réactions nucléaires, mais nous n'en sommes pas là...)

Il y a donc des "trous" autour de chaque réseau. Et chaque réseau a son orientation propre dans les trois axes de l'espace. Ce petit réseau qui possède son "identité" propre, c'est ce qu'on appelle un grain de matière. Et ces grains, on peut facilement les voir avec un microscope optique (sur une coupe polie et attaquée chimiquement.)

Je n'ai pas trouvé de vidéo suffisamment intéressante en français. en voici une en anglais, mais on peut disposer de sous-titres en cliquant sur l'icone "paramètres". Pour cela, il faut ouvrir la vidéo dans Youtube.

Cette vidéo va bien plus loin que ce dont nous avons parlé.

Elle présente le mécanisme de formation des grains, les processus de traitements de normalisation (les grains laminés reprennent une forme quasi-sphérique) de recristallisation (de nouveaux grains se forment), de trempe (des aiguilles de martensite se forment), de revenu (la matière s'adoucit et devient plus résistante aux chocs.)

N'hésitez pas à revenir sur la fin au fur et à mesure que nous parlerons de ces traitements.

Ce qu'il faut surtout en retenir, c'est que plus les grains sont gros, moins le métal résiste aux chocs. Et plus on chauffe à température élevée, plus on a de risques de constater un grossissement de grains. Par conséquent une surchauffe ou un temps de séjour à haute température exagéré sont nuisibles.

Mais, une chauffe insuffisante ne permettra pas le passage total en structure austénitique. par conséquent les effets de le trempe, seront partiels. la dureté et la résistance mécanique recherchés ne seront pas atteints. On n'obtiendra qu'une trempe partielle ou une fragilité aux chocs importante. c'est pour cette raison que la chauffe au chalumeau donne des résultats la plupart du temps bien moins bons que la chauffe au four (ou par induction.)

Autres effets indésirables de la surchauffe ou d'une trop longue exposition à haute température

A haute température, les réactions chimiques sont accélérées. Le carbone contenu dans la pièce s'oxyde rapidement au contact de l'air. La surface se recouvre d'une couche de calamine d'autant plus épaisse qu'on surchauffe ou qu'on maintient longtemps en température. Le carbone oxydé est retenu prisonnier par l'oxygène auquel il s'est associé; lors du refroidissement brutal, il ne pourra pas s'associer au fer pour former des carbures de fer, ni aux éléments d'addition, comme par exemple le chrome pour former des carbures de chrome. Par conséquent cette décarburation en surface aura pour effet une réduction de la dureté de la surface qui va à l'encontre des buts recherchés.

D'autres éléments d'addition peuvent s'oxyder, voire se vaporiser à l'occasion d'une surchauffe. la disparition de ces éléments impacte fatalement les résultats obtenus.

Il est donc important de respecter les températures indiquées par les fiches-techniques des aciéristes.

Problèmes liés à la conductivité thermique à la chauffe

Conductivité thermique des aciers

Lorsqu'on chauffe l'extrémité d'une longue barre en acier, elle peut rougir. L'extrémité rouge a bien atteint une température de l'ordre de 800 °C. Pourtant, on peut tenir l'autre extrémité à la main sans se brûler. C'est parce que la conductivité thermique de l'acier n'est pas très bonne. Si on tentait la même expérience avec de l'aluminium, en ne chauffant qu'à 400 °C, on se brûlerait bien plus vite la main. l'aluminium conduit bien la chaleur.

De manière générale, la conductivité thermique des aciers est d'autant plus mauvaise qu'ils contiennent des éléments d'addition (il y a des exceptions.)

Impacts de la température

Au delà de la température de forgeage, les aciers se déforment facilement plastiquement, parce que leur limite élastique est fortement réduite.

Plus une zone est chaude plus elle se dilate.

Synthèse

Si la montée en température est rapide, ou si la chaleur n'arrive pas de manière homogène, il y aura fatalement des zones plus chaudes que d'autres dans la pièce.

Certaines zones vont se trouver dans le domaine austénitique alors que d'autres n'y seront pas.

Certaines zones seront fortement dilatées alors que d'autre le seront moins.

Au delà de la température de forgeage, les zones dilatées vont allonger les zones qui le sont moins et les zones qui le sont moins vont avoir tendance à compacter les zones les plus chaudes.

Une pièce chauffée de manière irrégulière va se déformer à la chauffe.

Problèmes liés à la conductivité thermique à la trempe

Au refroidissement, les problèmes sont identiques, mais leurs effets sont souvent nettement plus marqués parce que par nature, le refroidissement doit être rapide pour que les conditions d'équilibre ne puissent pas être retrouvées.

De surcroît, la martensite (les aiguilles obtenues lors de la trempe) occupe plus de volume que la ferrite. Si elle n'est pas répartie de manière homogène, la pièce se déformera.

Du fait d'une vitesse de refroidissement plus grande en périphérie qu'au coeur de la pièce les quantités de martensite produites sont plus grandes en périphérie qu'à coeur.

Les zones massives contiendront moins de martensite que les zones peu épaisses.

Sans précaution, la pièce peut subir de très grosses déformations à la trempe. En cas de très fortes contraintes entre des zones fortement dilatées et des zones fortement comprimées, une contrainte de cisaillement supérieure à la résistance à la rupture du métal peut apparaître. La matière se cisaille en profondeur. Ce sont les fameuses tapures de trempe tant redoutées.

Refroidissement des pièces lors de la trempe

Cette partie du traitement est très importante et hélas la plupart du temps très mal conduite par la majorité des amateurs et c'est plus grave, quelquefois aussi par des professionnels mal informés.

En fonction de la conductivité thermique du matériau (qui dépend de sa nature, donc de sa teneur en carbone et éléments d'addition), de la masse de la pièce, de la répartition de cette masse, une zone particulière de la pièce se refroidira plus ou moins vite. On conçoit facilement que la périphérie au contact du fluide de trempe va refroidir bien plus vite que le coeur d'une pièce très massive. En d'autres termes, la "peau" sera plus "trempée" que le coeur. C'est ce qu'on constate en réalisant des mesures de dureté sur les pièces.

Ce à quoi on pense moins souvent, c'est aux effets thermomécaniques induits.

Effets thermomécaniques induits

Au début de refroidissement d'une zone de la pièce, sa température est telle qu'elle peut très facilement subir des transformations plastiques : la pièce est facilement forgeable. En d'autres termes : si on essaye de l'étirer ou de la comprimer, elle se déforme de manière permanente. Plus la température s'abaisse, plus la zone considérée acquière un comportement élastique. c'est-à-dire qu'elle se comprime ou s'allonge tant qu'une contrainte est appliquée, mais qu'elle changera de dimensions si cette contrainte cesse : la matière se comporte comme un ressort.

Partant du constat que la périphérie d'une pièce refroidit plus vite que le coeur, on comprend bien que la périphérie qui n'est plus forgeable va comprimer le coeur au fur et à mesure qu'elle se rétracte parce que le coeur est encore dans le domaine plastique (forgeable.) Un peu plus tard, le coeur se refroidira à son tour et en perdant du volume, il se retrouvera en traction alors que la périphérie sera comprimée. Il persistera une contrainte de compression en périphérie et une contrainte de traction à coeur.

Ce processus est bénéfique à une tenue en fatigue puisque la fatigue se propage à-partir de la périphérie des pièces. Mais il n'a pas que des avantages.

En effet, si le refroidissement est irrégulier, par exemple parce que la pièce comporte des zones plus épaisses que d'autres, les dilatations et contractions ne seront pas homogènes. La pièce se déformera de manière irréversible au refroidissement. C'est de là que proviennent la plupart des déformations à la trempe.

Dans les cas extrêmes, le tensions internes sont telles qu'elles deviennent supérieures aux forces de cohésion de la matière (la matière "se déchire") : des fissures apparaissent. ce sont les tapures de trempe.

Dans une moindre mesure, la martensite (acier trempé) occupe un peu plus de volume que la ferrite. Par conséquent, même avec un refroidissement idéal, le volume de la pièce augmentera. Dans les ateliers, on dit que la pièce a tendance à "gonfler."

Comme la formation de martensite dépend de la vitesse de refroidissement, la teneur en martensite dépend de l'endroit de la pièce considéré. Cette répartition irrégulière conduit aussi à des déformations lors de la trempe.

Par conséquent :

1) un refroidissement trop lent ne permet pas d'atteindre les résultats escomptés puisque la transformation martensitique n'est que partielle ;

2) un refroidissement trop rapide provoque des distorsions importantes, voire ce qu'il est convenu d'appeler des "accidents de trempe" (tapures.)

Courbes TTT et TRC

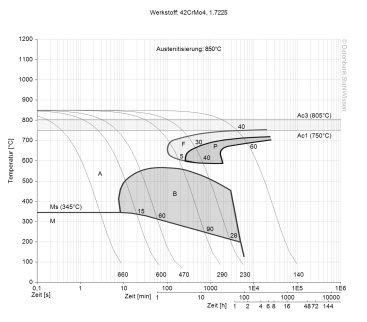

Les scientifiques, conscients de l'impact des vitesses de refroidissement sur les structures obtenues et par conséquent sur les déformations et accidents de trempe ont établi des courbes qui permettent de prédéterminer les structures en fonction des temps de refroidissement. Elles sont différentes pour chaque acier en fonction de sa composition exacte. Les aciéristes sérieux fournissent ces courbes à leurs clients.

Courbe du 42CD4 (document ABRAMS)

Chaque courbe correspond à une vitesse de refroidissement donnée.

Toutes les courbes débutent à la température de chauffage préconisée pour l'acier concerné. Ici 840 °C.

En bas du graphique, on a l'échelle (logarithmique) des temps de refroidissement : 1 seconde, 10 secondes, 100 secondes, 1000 secondes, etc.

En suivant les courbes, on traverse des zones qui correspondent aux structures à la température considérée. Il y a deux courbes traversées qui nous intéressent particulièrement : Ms et Mf.

Ms : martensite start : température à laquelle commence à se former la martensite. Elle varie en fonction de la vitesse de refroidissement.

Dans le cas du 42CD4, on voit que la martensite ne se forme plus si le refroidissement dure plus de 10 000 secondes.

A la base des courbes, on lit la dureté obtenue pour la vitesse de refroidissement concernée. Dans le graphique cité en exemple, elle est indiqué en Vikers (Hv.) Cette valeur correspond à ce qui est obtenu à la trempe sans revenu.

Astuce : grossièrement, en multipliant par trois la valeur en Hv, on obtient la limite à la rupture en MPa.

Le temps nécessaire pour obtenir la valeur souhaitée va déterminer le fluide de trempe le plus adapté. Les aciers très alliés offrent généralement l'avantage d'avoir des courbes très décalées vers la droite du graphique. Concrêtement, cela signifie que la martensite se forme facilement même avec des vitesses de refroidissement faibles. Pour certains aciers, notamment les rapides, le refroidissement à l'air suffit pour obtenir une structure très fortement martensitique.

Mf, est la température Martensite final. Elle correspond à une structure 100 % martensitique. Pour certains aciers cette température est plus basse que les températures ambiantes.

Conclusions à propos du processus de trempe

La trempe a pour but de durcir l'acier et d'augmenter sa résistance mécanique (Re et Rm.)

La trempe brute conduit généralement à une perte de résilience (résistance aux chocs.)

La trempe diminue l'allongement avant rupture.

Un processus de trempe mal maîtrisé conduit à des résultats en demi-teinte, à des déformations irréversibles, voire à des défauts de compacité internes parfois difficiles à identifier.

J'espère vous avoir convaincu que les bidouilleurs d'Internet font ce qu'ils veulent sur leurs burins, mais qu'il ne faut pas faire n'importe quoi quand on travaille sur des pièces de motos, d'autos de courses, d'avions et même de machines-outils. Au mieux tout sera déformé, au pire, vous risquerez votre vie.

Nous reviendrons sur les bonnes pratique dans la troisième partie de cet article. heureusement, elles existent.

Le revenu des aciers

Le revenu est un traitement thermique ayant pour but l'atténuation d'une partie des effets néfastes de la trempe. L'objectif principal est l'augmentation de la résilience (résistance aux chocs) en perdant le moins possible de dureté et de résistance à la traction (Re et Rm.)

Pour cela, on réchauffe plus ou moins la pièce trempée pour permettre une réduction des tensions internes. Ces contraintes internes s'ajoutent aux contraintes externes lorsque la pièce reçoit un choc. En les diminuant, la résistance aux choc est majorée.

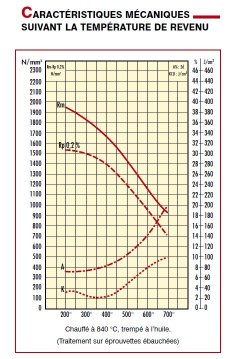

Il convient de bien doser ce réchauffage pour ne pas trop perdre les effets bénéfiques de la trempe. Pour choisir la meilleure température de revenu, on peut se référer aux courbes de revenu fournies par les aciéristes.

Ci-dessous, courbe de revenu d'un 42CD4 (document Aubert et Duval)

Rp 0,2 : limite élastique à 0,2 % d'allongement, en MPa

Rm : limite à la rupture par extension, en MPa

A : allongement avant rupture par extension, en %

K : résilience, en Joules

On choisit la température de revenu en fonction de la résistance mécanique et de la résilience souhaitées. Si on ne peut pas atteindre l'objectif qu'on s'est assignés, c'est que le choix d'acier est incompatible. il faut en changer.

Généralement, un revenu correct prend plus d'une heure.

Le refroidissement après revenu peut être rapide.

Pour certains matériaux, il faut procéder à plusieurs revenus successifs. se reporter à la fiche technique de l'aciériste.

Recuit

Traitement souvent confondu avec le revenu. Il s'agit d'un "revenu total". Du fait que parfois les matériaux ne sont pas livrés recuits à la livraison, les caractéristiques mécaniques peuvent être plus basses qu'à l'état de livraison.

Le recuit élimine les effets des autres traitements thermiques et également de l'écrouissage.

Le refroidissement doit être très lent. Souvent, on laisse la pièce refroidir dans le four à l'arrêt maintenu fermé. Dans certains cas exceptionnels, on laisse le four en chauffe en diminuant la température par paliers. On peut aussi laisser refroidir la pièce dans un matériau isolant : vermiculite ou sable chaud. La vermiculite est facile à se procurer car utilisée pour l'isolation des bâtiments.

Traitement cryogénique

Il s'agit d'un traitement destiné à augmenter la teneur en martensite pour les aciers dont la température Mf est en-dessous des températures ambiantes usuelles. Dans un délai très court après la trempe, on abaisse la température de la pièce, généralement avec de l'azote liquide (-196 °C.)

Les traitements cryogéniques sont souvent nécessaires pour les aciers cémentés.

Si ce traitement n'est pas réalisé sur les aciers qui le nécessitent, ils contiendront des austénites résiduelles. Les pièces n'atteindront pas les duretés maximales envisageables.

Mais il y a d'autres conséquences qui peuvent être très gênantes en mécanique de précision. L'austénite peut se transformer en martensite par traitement thermique, mais aussi par apport énergétique.

Généralement les pièces de mécanique de précision sont rectifiées après traitement thermique. Une fois géométriquement acceptables, elles commencent leur carrière en fonctionnement. Le fonctionnement du mécanisme va leur apporter l'énergie nécessaire à la conversion des austénites résiduelles.

"Super, les pièces vont durcir au fur et à mesure qu'on les utilise", me direz-vous ?

Oui, mais hélas, c'est oublier que la transformation martensitique va produire des variations de volume : la structure CFC devient CC. en d'autres termes : la pièce qu'on avait rectifié se déforme. Et on parle d'une pièce de mécanique de précision. La précision s'en va...

Voilà pourquoi il ne faut pas faire l'impasse sur un traitement cryogénique lorsqu'il est nécessaire.

On va me dire que ce genre de traitement n'est pas à la portée d'un mécanicien amateur ou d'un petit atelier artisanal. Je suis bien d'accord. Mais si vous voulez réaliser des engrenages fortement chargés, vous aurez intérêt à sous-traiter le traitement thermique en connaissance de cause. Franchement, économiser 300 euros sur un couple conique de Formule 2 ou de F3000 en prenant le risque d'exploser une boite qui vaut au minimum 15 000 euros d'occasion est-il une bonne affaire ? Et prendre le risque que tout se bloque et que l'auto finisse dans un rail de sécurité, vous en pensez quoi ? Le pilote il en dit quoi ?

Ici, on aime trop la mécanique pour faire du travail bâclé.

Recristallisation- normalisation

La recristallisation est un processus qui s'accomplit par chauffage permettant de remplacer les grains déformés par de nouveaux grains qui germent et grandissent jusqu'à ce que les grains d'origine aient été complètement consommés. La normalisation a pour but d'obtenir un acier uniforme et une structure à grains fins. Voir la vidéo précédente.

Détensionnement ou relaxation

Il persiste presque toujours des contraintes résiduelles dans la matière. Elles peuvent provenir de laminage, de traitements thermiques ou thermochimiques précédents, souvent d'opérations de soudage, etc. Des zones restent sous tension alors que d'autres sont comprimées. Au repos, la somme des contraintes est nulle. Les zones en traction compriment les zones en compression et vice-versa. Lorsqu'on usine avec des enlèvements importants de matière, on peut supprimer une partie des contraintes résiduelles. l'équilibre des contraintes rompu provoque la déformation des zones qui persistent après l'usinage.

Le ou les détensionnements sont des traitements thermiques qui sont réalisés entre l'ébauche et la finition ou entre l'ébauche, la demi-finition puis entre la demi-finition et la finition. Ces traitements sont rarement réalisés en mécanique générale et bien plus fréquents en mécanique de précision ou sur des pièces soudées.

CONCLUSION

Ainsi s'achève la partie théorique de cette présentation des traitements thermiques sur les aciers. J'ai essayé de présenter simplement des processus qui en réalité sont extrêmement complexes. Depuis le début de l'ère industrielle, des milliers de métallurgistes ont essayé de de comprendre et de dompter les caprices de la matière. Cette histoire n'est pas terminée. il y a encore beaucoup de chercheurs dans les laboratoires, beaucoup de mécaniciens dans les ateliers qui essayent d'améliorer nos connaissances pour le bien de tous.

Comprenez le mieux possible ce qui se passe ou ce qui peut se passer quand on essaye de modifier la structure de la matière. Prenez conscience que la méconnaissance du produit que vous mettez en oeuvre peut ruiner tous les efforts des métallurgistes qui ont donné de leur temps pour vous proposer le meilleur matériau possible. Il faut respecter leur travail.

A découvrir aussi

- Rotules à fréquence de maintenance réduite

- Ralenti instable sur FR2000

- Le soudage , quatrième partie : Soudage à la flamme et par résistance

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 115 autres membres