Traitements thermiques à la portée d'un petit atelier d'usinage : dispositions pratiques et méthodes de travail

PREAMBULE

Cet article fait suite à une première partie consacrée à quelques informations sur les fondamentaux qui régissent les transformations métallurgiques lors des traitements thermiques des aciers.

La première partie est consultable en cliquant sur le lien ci-dessous :

Il est fortement conseillé de lire cette première partie pour bien comprendre ce qui suit.

Résumé de la première partie

Un traitement thermique réussi est celui qui :

- permet d'atteindre les objectifs recherchés en termes de dureté, limite à la rupture par extension, limite élastique, allongement avant rupture, résilience ;

- minimise les distorsions imputables à ce traitement ou à la libération de contraintes résiduelles à la suite d'un enlèvement de matière ;

- ne génère pas de défaut de compacité dans la pièce : tapures.

Parmi les dispositions à prendre nous avons cité :

- le respect des températures idéales lors de la chauffe de la pièce ;

- le respect des vitesses de refroidissement idéales .

Ceci, quel que soit le traitement choisi : trempe, revenu, recuit, recristallisation, détensionnement.

MODE OPERATOIRE

Formalités pré-opératoires

Comme cela a déjà été dit dans la partie consacrée aux fondamentaux, il est indispensable de consulter la fiche technique fournie par l'aciériste. Quand elle n'est pas disponible ou très incomplète, on peut utiliser celle d'un confrère à condition de s'assurer qu'on a affaire à la même nuance. On recherchera les renseignements suivants :

- température d'austénitisation complète ;

- cinétique de refroidissement la plus adaptée ;

- courbe de revenu ou à défaut température(s) de revenu conseillée(s) ;

Montée en température

Nous avons évoqué dans la première partie les problèmes liés à la conductivité thermique des matériaux et leurs conséquences lors du refroidissement. Ces problèmes sont assez connus des entreprises de mécanique générale.

Mais lorsqu'on parle d'outillage ou de mécanique de précision on devient nettement plus exigeant sur la limitation des déformations. Un des moyens les plus utilisés est de mettre en oeuvre des nuances dites "auto-trempantes" ou "indéformables". Ces nuances, ont la propriété de tremper à l'air. Le refroidissement se faisant lentement, le gradient thermique se trouve nettement limité dans la pièce et par conséquent les contraintes résiduelles dues à la trempe sont très nettement réduites. En éliminant la quasi-totalité des tensions internes on devrait obtenir des distorsions quasiment insignifiantes. C'est en tout cas ce qu'on recherche en utilisant ces nuances qui sont nettement plus chères que les aciers non-alliés et souvent un peu plus difficiles à usiner (surtout en termes de vitesses de coupe.)

Mais malgré cette précaution, on obtient parfois, souvent même, des pièces distordues : l'acier "indéformable" s'est déformé...

J'ai écrit "déformé", pas "déformé à la trempe" !

En réalité, souvent ces déformations ne sont pas imputables à la trempe proprement dite (si elle a été correctement réalisée.)

D'abord, quand on réalise des pièces de haute précision, on devrait faire subir un détensionnement aux pièces juste avant la dernière opération d'usinage avant traitement thermique. En effet, la montée en température, permet une relaxation naturelle des contraintes résiduelles ce qui conduit automatiquement à des déformations. Autant que ces déformations qui sont quasiment inévitables quand la pièce a subi de gros enlèvements de matière non symétriques aient lieu avant l'usinage de finition.

Mais ça ne suffit pas. Je l'ai appris à mes dépens.

Tout ce qui a été dit à propos des gradients thermiques lors de la trempe et de leurs conséquences sur la géométrie obtenue est applicable à la chauffe.

Dans un four électrique à atmosphère, la chaleur est transmise aux pièces par rayonnement. Ce processus est comparable au transfert de chaleur qui se produit lorsqu'on s'expose au soleil. Dans un four plein de pièces, la chaleur arrive des parois ou de la voute. Par conséquent, pour une pièce donnée, un côté est exposé au rayonnement et l'autre se trouve dans l'ombre des pièces voisines. Concrètement, la pièce se dilate plus d'un côté que de l'autre. La chute de la limite élastique liée à l'augmentation de température conduit à une plastification du métal. Avant même la trempe, la pièce est déjà "en banane". Mais personne ne mesure une pièce à 900°C. Donc, personne, sauf quelques experts que j'ai eu la chance de côtoyer n'en parle. J'imagine qu'ils doivent être environ une dizaine dans toute la France. La plupart des mécaniciens considèrent comme une fatalité un processus qui, s'il n'est pas totalement évitable peut toutefois avoir nettement moins de conséquences à condition de prendre quelques précautions.

Le chauffage doit être d'autant plus lent que la pièce est massive.

Une solution palliative est d'utiliser un four à bain de sels.

Four de trempe à bain de sel THERMIDOR

Le four THERMIDOR en photo ci-dessus peut atteindre 1000 °C

Dans un four à bain, le transfert thermique se fait par convection au lieu du rayonnement qui représente l'essentiel du transfert thermique dans les fours à atmosphère. En d'aitres termes, la chaleur est transmise de la même maniere que lorsqu'on cuit un oeuf à la coque dans une casserole. La seule difference fondamentale entre l'eau et les bains de sels est la temperature d'ebullition. Il existe des fours équipés pour faire de la convection forcée en faisant circuler le bain. Avec ces fours, les gradients thermiques dans les pièces sont atténués. C'est surtout interessant quand on traite de pleins paniers de pieces.

Pour les petits ateliers qui traitent de petites pieces, la société suisse Borel propose des minis-fours à bain de sel (contenance 0,7 litre.)

La solution que j'ai parfois mise en oeuvre est de chauffer les pièces une par une dans un four à atmosphère pour minimiser les zones d'ombre. On essaye aussi de placer la pièce au centre de la cavité pour que les flux thermiques qui l'atteignent soient le plus homogènes possibles. ça coûte évidemment très cher si le travail est réalisé par un prestataire, car on mobilise un four pouvant traiter des centaines de pièces pour n'en traiter qu'une seule. Mais on parle dans ce cas de mécanique de très haute précision.

Beaucoup de mécaniciens qui réalisent des traitements occasionnels le font en chauffant les pièces au chalumeau. Outre la difficulté de gérer précisément les températures, la chauffe au chalumeau doit être conduite de manière à éviter autant que faire se peut des écarts de température au sein des pièces. Là, on est très loin de la mécanique de haute précision. Les distorsions peuvent être considérables parce que la montée en température est souvent très rapide. Plus la chauffe est rapide, plus les gradients thermiques sont importants, plus les dilatations différentielles vont déformer une piece de maniere irréversible parce qu'elle se trouve contrainte au-delà de sa limite elastique

En conséquence, la vitesse de montée en température est un paramètre particulièrement impactant pour les distorsions à la chauffe. Si cette montée était extrêmement lente, il n'y aurait pas de distorsion à la chauffe. C'est pour cette raison que les aciéristes les plus sérieux recommandent une chauffe par paliers. Ces paliers sont destinés à laisser le temps à la pièce d'homogénéiser ses champs thermiques (même température en tous points.)

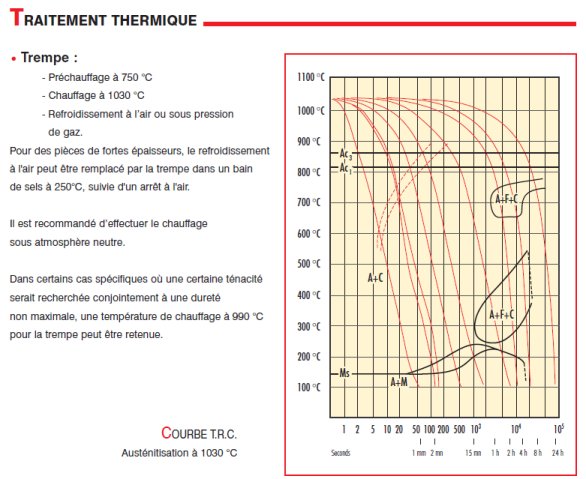

Extrait de la fiche technique du Z160CDV12 d'Aubert et Duval

Le Z160CDV12 est un acier dit indéformable. En principe, on le chauffe à 1030°C en vue de la trempe. Mais Aubert et Duval recommande de faire un préchauffage à 750 °C avant la montée en température finale pour permettre l'homogénéisation des températures au sein de la pièce. Plus la pièce sera massive, plus le temps de séjour à 750 °C devra être long. Si cette procédure est respectée, les déformations seront nettement moindres que si elle ne l'est pas.

De maniere generale, dans la mesure du possible, on chauffera lentement au debut pour limiter les distorsions, puis plus rapidement ensuite pour limiter le grossissement de grain. C'est-à-dire exactement à l'inverse du comportement naturel d'un four.

On notera aussi la recommandation de chauffe sous atmosphère neutre. Il s'agit ici d'éviter la décarburation de la surface de la pièce par oxydation du carbone (1,6 % pour cette nuance.)

Petite parenthèse à propos d'Aubert et Duval

Je prends souvent les publications de cette société comme références sur ce blog.

J'ai travaillé avec plusieurs aciéristes. Parmi ceux-ci, Aubert et Duval se place parmi les plus chers. Il ne faut pas le cacher. Pour certaines nuances qu'ils sont les seuls à proposer à ma connaissance, les délais peuvent être très longs. Il faut parfois montrer patte blanche pour être servi.

Mais d'une part, ils peuvent proposer des matériaux de très haute qualité et d'autre part leurs services techniques m'ont toujours très bien conseillé. Pour les cas critiques, on peut vraiment leur faire confiance. Ce n'est pas pour rien que leurs matériaux se retrouvent en formule un, dans les centrales nucléaires, dans le domaine de l'armement, de l'aéronautique. Aubert et Duval est aussi un fournisseur privilégié pour les aciers d'outillage industriel.

Disons qu'Aubert et Duval est pour moi comparable à un chef étoilé alors que d'autres aciéristes seraient plutôt à mes yeux des fast-food.

Aubert et Duval réalise aussi des traitements thermiques à façon pour ses clients.

Je précise que cette société ne sponsorise pas mon blog. Avoir pu travailler avec eux est un privilège dont je suis conscient.

Si la chauffe est réalisée par induction, il est important de disposer d'un inducteur qui suive au maximum les contours de la pièce pour homogénéiser les températures en surface. En général la chauffe par induction ne concerne que la surface de la pièce.

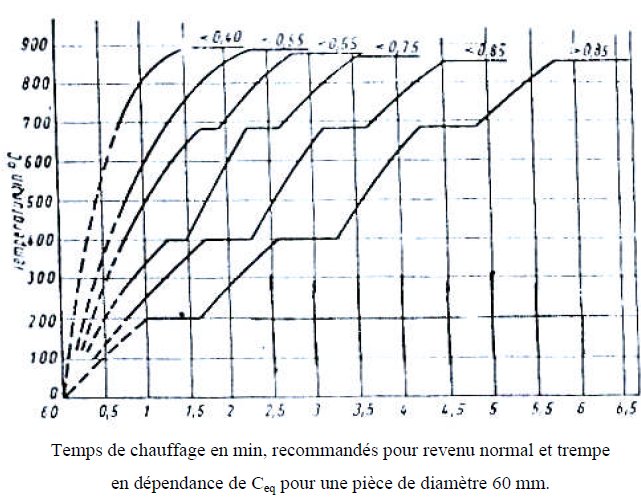

Quelques informations sont disponibles dans la littérature au sujet des paliers à la chauffe par induction. RUHFUS et PLFAUME communiquent un graphique concernant les paliers conseillés en fonction du carbone équivalent.

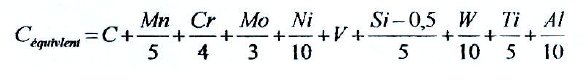

Pour calculer le carbone équivalent, on utilise l'équation suivante :

Ces courbes sont intéressantes, même si on ne pratique pas un chauffage par induction. en effet elles semblent corroborer la thèse qui revendique une conductivité thermique d'autant moindre que les aciers sont plus alliés.

Les forgerons ont pour habitude de chauffer leurs pièces directement dans leur forge. je n'ai aucune expérience de ce procédé.

Maintien en température

Une fois le four à la température requise, il convient d'y laisser les pièces suffisamment longtemps pour que les champs de température puisse s'homogénéiser.

Ce maintien permet d'une part de s'assurer que toute la pièce est passée en structure 100 % austénitique et d'autre part que les contraintes dues aux dilatations différentielles se sont atténuées.

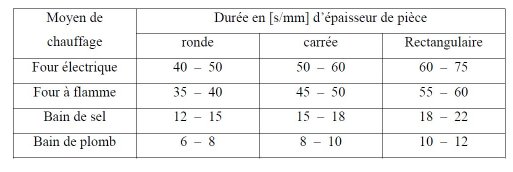

Le temps de maintien ne doit pas être trop long pour limiter les conséquences en termes de grossissement de grain. Les sociétés dont l'activité principale est le traitement thermique à façon ne communiquent pas à ma connaissance leurs paramètres au public. je ne peux que donner ceux que j'utilise dans mon atelier personnel pour mes activités privées.

Chez moi, après l'atteinte de la température de consigne je maintiens généralement les pièces environ 1 minute par millimètre d'épaisseur.

j'ai dû récupérer le tableau suivant dans une thèse doctorale, mais je ne me rappelle plus où ni quand. ça fait partie de ce que je crois savoir sans en avoir de preuve. Disons que c'est ma religion...

Si quelqu'un pouvait me donner des informations plus précises, je lui en serais reconnaissant.

dans certains cas, lorsque les distorsions et le grossissement de grain ne sont pas redoutées, les industriels augmentent les températures de chauffe et en même temps raccourcissent les temps de maintien.

Les pièces longues et minces doivent être soutenues dans le four lorsqu'il n'est pas possible de les chauffer verticalement. j'ai déjà vu des arbres à cames placés verticalement s"allonger de 2 mm lors du traitement thermique du simple fait de leur poids.

Lors de la visite d'une usine de fabrication en série d'arbres à cames de moteurs de camion j'ai été surpris d'apprendre que les arbres devaient être redressés après traitement thermique. J'ai demandé quel pourcentage était redressé. Réponse de mon interlocuteur : tous !

Refroidissement (trempe)

Le refroidissement doit être réalisé dans le fluide de trempe préconisé par l'aciériste. A défaut d'information à ce sujet, on se réfèrera aux courbes TRC de la littérature. On gardera à l'esprit que plus la pièce est massive, plus le séjour dans le fluide de trempe doit être long. Ce n'est pas parce que la peau de la pièce semble froide que le coeur n'est pas encore rouge. Au lycée, on s'amusait à tremper des pièces à l'huile pendant cinq secondes et à les ressortir du bac. Le coeur de la pièce étant encore très chaud, la chaleur remontait vers la périphérie de la pièce et enflammait immédiatement l'huile ! Bêtises de potaches...

Pour éviter qu'une poche de gaz dû à l'ébullition de fluide de trempe se forme sous la surface inférieure de la pièce, on essaye de l'orienter pour que les bulles éventuelles s'éliminent facilement. Les pièces longues sont trempées verticalement, les pièces plates sont trempées sur chant.

Par ordre inverse de cinétique de refroidissement les fluides de trempe usuels sont :

- l'eau salée (+ 23 % de vitesse de refroidissement / eau pure avec 10 % de sel ) ;

- l'eau pure ;

- l'huile froide (colza ou huile de graissage de machine: vitesse -78 % / eau pure, huile de pied de boeuf : -67 % / eau pure)

- l'huile chauffée ;

- les bains de sels chauffés ;

- l'air comprimé ;

- l'air calme.

Les industriels remplacent parfois l'air par un gaz (azote, hélium, argon hydrogène.) Cette solution intéresse assez peu les petits ateliers.

L'agitation du fluide de trempe liquide (ou de la pièce dans le fluide) impacte significativement la vitesse de refroidissement. Grossmann communique des séverités de trempe variant du simple au quadruple entre l'eau calme et l'eau sous circulation très intense. De 1 à 2,5 entre une huile sous faible circulation et une huile sous circulation très intense.

Il est clair que surtout dans le cas de l'eau, sans circulation ou agitation, la vapeur qui se forme instantanément au contact de la pièce élimine quasiment le contact liquide-pièce.

Pour assurer un refroidissement correct, on doit tenir compte de la température de l'huile ou de l'eau qui ont tendance à s'échauffer lorsqu'on trempe en série. La vitesse de refroidissement dans l'eau à 39 °C n'est que 72 % de celle dans l'eau à 19 °C. Elle tombe à 44 % lorsque l'eau atteint 60 °C.

Les bacs de trempe peuvent être refroidis par un serpentin dans lequel circule de l'eau froide.

L'eau, et dans une moindre mesure l'huile ont tendance à entrer en ébullition au contact de la pièce. Il faut agiter la pièce dans le bac de trempe pour permettre un refroidissement optimal des nuances qui doivent être refroidies très vite. Pour ces pièces, les laisser tomber dans le bac de trempe serait une erreur.

L'eau offre l'avantage de faire éclater la couche de calamine par choc thermique. ceci accélère le refroidissement et permet d'obtenir des pièces un peu plus propres.

Au contraire, l'huile laisse une couche qui protège un peu la pièce de l'oxydation dans des milieux peu agressifs. C'est intéressant par exemple pour des outillages qui restent en atelier. j'ai chez moi un extracteur que j'avais fabriqué et traité de cette manière il y a 35 ans. Il a gardé son aspect sans jamais s'oxyder.

les vitesses de refroidissement dans les liquides (huile et eau) ne sont pas constantes. L'eau est beaucoup plus efficace lorsque la pièce est en-dessous de 300 °C. Pour les huiles cette température se situe entre 400 et 600 °C.

Concernant les huiles de trempe, il existe des produits spéciaux. A défaut, souvent c'est l'huile de colza qui est recommandée. Chez moi, j'utilise des huiles minérales ordinaires en essayant de respirer le moins possible les vapeurs qui peuvent être nocives. Pour cela, je place le bac de trempe à l'extérieur.

Fabrication et traitement thermique d'une pointe de tour dans mon atelier

Lorsque le refroidissement doit avoir lieu à l'air calme, on s'arrangera pour éviter qu'un côté de la pièce refroidisse beaucoup plus vite que l'autre. Quand c'est possible, une pièce cylindrique refroidira de manière plus homogène si on la place verticalement (d'ailleurs c'est aussi comme ça qu'il faudrait la chauffer.)

On peut aussi placer la pièce sur des supports qui minimisent les transferts thermiques par conduction (sections d'appui réduites.)

Rappelons que les parties minces refroidiront beaucoup plus vite que les parties massives. C'est pour cette raison qu'il ne faut pas tremper les filetages (parce que ça les fragilise beaucoup trop.) on y pensera aussi pour les outils de coupe. Un bon foret en acier rapide est d'abord trempé, puis on usine les goujures à la meule. Les forets de pacotille sont d'abord mis en forme puis trempés. Ils restent d'une grande fragilité malgré un gros revenu. Dans le pire des cas, ils ne sont ni assez durs, ni résilients : produits de supermarchés.

Lorsqu'il n'est pas possible d'éviter de tremper une pièce filetée ou un une arête vive, on peut soit cémenter une acier moins riche en carbone en faisant des réserves de cémentation sur les zones critiques (ça ne fonctionne pas toujours, hélas) soit utiliser une pâte qui en se calcinant sur les endroits où elle a été déposée sert d'écran thermique, soit utiliser un acier pré-traité qu'on peut usiner assez facilement jusquà une valeur de RM = 1400 MPa.

Depuis un quart de siècle, l'usinage dur connait un très gros essor. les coûts d'outillages ont considérablement baissé ces dernières années. Les plaquettes céramique et celles en CBN viennent à bout des aciers les plus durs. Il est désormais accessible aux petits ateliers et aux amateurs. Il y a toutefois une condition de réussite inévitable : la machine doit avoir une bonne rigidité et une broche stable. Si vous avez une machine de DIY, oubliez l'usinage dur. Vous casseriez des outils en série sans parvenir à des résultats corrects.

Deformations absolument inévitables

Sachant que les parties minces refroidissent plus vite que les parties massives et que la martensite occupe plus de volume que les autres constituants, l'allongement des faces très ouvragées sera toujours superieur à celui des faces planes. De surcroît, la surface d'une face ouvragée (fortement nervurée par exemple) etant superieure à celle d'une face plane, il y aura plus d'allongement du côté ouvragé. Sur certaines pieces minces, telles que par exemple une crémaillère, la distorsion est inévitable. En effet, la surface développée du côté des dentures est à peu près trois fois plus grande que celle de l'autre face. La face dentée d'une crémaillère cémentée devient toujours convexe à la trempe, la face opposée devenant concave. Ces defauts sont d'autant plus importants que la face la plus ouvragée s'enrichit plus en carbone lors de la cémentation que la face lisse. Il faut presque toujours prevoir un conformage dans la gamme car la rectification conduirait à éliminer la couche cémentée au centre de la partie dentée. En cas de trempe dans la masse, ce conformage peut s'avérer tres compliqué parce que la trempe diminue la faculté d'allongement avant rupture et augmente la limite élastique.

Pour de la série, l'ideal serait de tremper des pieces déformées pour que la trempe récupére une partie de la distorsion imposée avant traitement.

On peut aussi redresser les pieces minces par grenaillage de precontrainte realisé sur la face concave.

La trempe superficielle realisée sur une seule face conduit à des défauts similaires. Les remedes sont identiques.

Traitement cryogénique

Lorsqu'il est nécessaire (Mf en-dessous de la température ambiante), le traitement cryogénique doit être réalisé immédiatement après la trempe. Soit on dispose d'azote liquide sur place, soit il est préférable de sous-traiter la totalité du traitement thermique.

Revenu

Il est toujours réalisé à une température inférieure à 720 °C.

Il est important de consulter la fiche technique de l'aciériste.

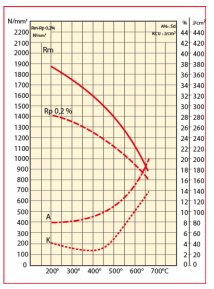

Courbe de revenu du 35NCD16 (document Aubert et Duval)

Sur les courbes de revenu du 35NCD16 (et sur celles d'autres aciers), on constate que la résilience (K) commence par décroitre entre 200 et 450 °C, avant d'augmenter au-delà. Par conséquent, pratiquer un revenu à 400 °C plutôt qu'à 200 °C en pensant que la pièce sera moins fragile est une erreur que beaucoup de débutants commettent. Pour les revenus, il faut se méfier de son intuition. Soit on ne dispose pas des courbes de revenu et on applique à la lettre les préconisations de l'aciériste, soit on les a et dans ce cas seulement on peut choisir de faire un revenu "personnalisé" en fonction des objectifs recherchés.

Le revenu nécessite un temps de maintien important pour permettre aux atomes de se réorganiser. En général ce temps est indiqué par les aciéristes sérieux. Les risques de grossissement de grain et de décarburation sont normalement évités parce que les revenus sont en principe pratiqués à des températures relativement modérées.

Certaines nuances nécessitent un double ou un triple revenu pour en tirer la quintessence. C'est par exemple le cas du Z160CDV12. les aciers rapides sont aussi dans ce cas. En fait, le terme revenu qu'on emploie volontiers pour les aciers rapides est impropre. La température Mf des aciers rapides est inférieure à l'ambiante. Les "revenus" successifs des aciers rapides ont en réalité pour objectif une augmentation de dureté en permettant d'accroitre la quantité finale de martensite. ils sont pratiqués aux alentours de 540 degrés.

A savoir

On en parle assez peu, mais l'expert métallurgiste avec lequel je travaillais m'a expliqué un jour que tant que la température de service n'atteint pas la température de revenu, l'acier ne perd pas de résistance à l'usage. Il est évidemment moins dur lorsqu'il est chaud, mais une fois revenu aux températures ambiantes, il retrouve les caractéristiques qu'il avait après traitement de revenu.

En conséquences :

1) il est illusoire de pratiquer un revenu à 200 °C si la pièce travaillera à 300 °C

2) sauf exception que je ne connaitrais pas, on ne pratique pas de revenu à moins de 200 °C. Ceci signifie que lorsqu'on veut fretter des pièces trempées de nature et de traitement inconnu, on ne prend aucun risque à chauffer la pièce extérieure tant qu'on ne dépasse pas 200 °C. En d'autres termes, on peut chauffer un roulement à 200 °C dans un four ménager pour faciliter son montage sans risquer de le détériorer.

Fragilité au bleu

Le réchauffage des aciers non alliés entre 200 et 320 °C s'accompagne d'une transformation de l'austénite résiduelle qui provoque une perte significative de résilience. Ce phénomène est appelé fragilité au bleu.

Pour lutter contre la fragilité au bleu, il faut laisser suffisamment longtemps les pièces dans le four de revenu pour s'assurer que le coeur de pièce est effectivement sorti de cette fourchette de températures.

Pour les aciers alliés, l'étendue des températures critiques s'étale de 200 à 370 °C.

Refroidissement après revenu

Quelle que soit sa vitesse, le refroidissement après revenu n'entraine pas de modification métallurgique. Il peut donc être rapide.

Recuit

Le recuit est bien plus pratiqué par les métalliers que par les mécaniciens. Dans un atelier de mécanique, on peut être amené à réaliser un recuit pour différentes raisons :

- retouche d'une pièce trempée (de moins en moins souvent grâce aux outils en céramique ou CBN) ;

- pièce écrouie par l'usage ou à cause de conditions de coupe inadaptées ;

- état de livraison de la matière incorrect (typiquement matière achetée sur Internet à des vendeurs à la sauvette : extrémités de barres refusées par l'industrie.)

Chauffe

Jusqu'à 650 °C, la chauffe doit être lent pour éviter que les tensions internes provoquent des criques (tapures.) Ensuite, le métal est devenu suffisamment plastique pour qu'on puisse atteindre la température de recuit rapidement.

Recuit d'homogénéisation : pratiqué par les aciéristes à 1100 °C

Recuit d'adoucissement : se fait à 720 °C il sert à annuler les effets de la trempe.

Recuit de normalisation : pratiqué à la température de trempe + 30 °, il sert à affiner le grain en replaçant l'ensemble de la pièce en structure austénitique.

Refroidissement

Généralement, un refroidissement dans le four arrêté, porte fermée est nécessaire. Pour les nuances autotrempantes et les aciers rapides, il faut en plus laisser refroidir dans un matériau isolant : vermiculite, sable chaud, cendre (forge.) Pour ces nuances, la température de recuit doit être maintenue plusieurs heures avant le refroidissement très lent.

Là aussi, il faut respecter les prescriptions de l'aciériste.

Détensionnement-relaxation

Traitement couramment pratiqué sur les pièces de fonderie, qui sont assez rarement en acier. Parfois sur les pièces forgées. Beaucoup plus souvent sur les pièces qui comportent de gros enlèvements de matière. On peut détensionner le brut avant de débuter l'usinage, après l'ébauche, voire après la demi-finition et traitement thermique pour les pièces les plus exigeantes.

On le réalise entre 500 et 650 °C.

Respecter les préconisations de l'aciériste.

Recristallisation

Traitement rarement réalisé sur les pièces usinées. Il est plus souvent employé pour les pièces forgées et surtout embouties.

Réalisé en général entre 400 et 600 °C (la pièce ne doit jamais être austénitisée.) il elimine les effets de l'écrouissage.

Respecter les préconisations de l'aciériste.

LE MATERIEL ET SON UTILISATION

Chauffe au chalumeau

La chauffe au chalumeau est la moins bonne méthode utilisable parce qu'il est très difficile d'estimer les températures. Plus bas, nous allons parler de l'estimation des températures à la couleur. Lorsqu'on travaille avec un chalumeau, cette méthode est moins précise parce que l'oeil de l'observateur est ébloui par la luminosité de la flamme.

Chalumo.29 a publié des images qui peuvent aider à comprendre comment est réglé le chalumeau.

http://chalumo29.free.fr/70a.htm

En voici des copies, mais je vous invite à consulter la page de chalumo29 qui donne plus de détails.

Flamme oxydante (à éviter à tous prix)

Flamme carburante (pour légère cémentation)

Flamme normale comportant une zone réductrice

Dans une flamme oxy-acétylénique bien réglée, la combustion se produit en deux étapes.

Dans le dard, une première réaction produit du monoxyde de carbone et de l'hydrogène. Ces produits ont un caractère réducteur. On les retrouve dans la zone située entre le dard et le panache. C'est la zone la plus chaude de la flamme. C'est cette zone qui doit être utilisée pour chauffer la surface de la pièce.

La combustion se termine dans le panache. Les résidus de combustion devraient être à ce stade de l'eau et du CO2. Mais à cause de la turbulence créée, de l'air est aspiré par effet venturi. L'oxygène contenu dans cet air a l'inconvénient de s'allier avec le carbone présent dans l'acier de la pièce, ce qui provoque sa décarburation et la formation de calamine en surface. Il faut donc éviter de placer la pièce dans cette zone. C'est plus facile à dire qu'à faire.

La zone réductrice de la flamme oxy-acétylénique n'existe pas lors de la combustion d'autres gaz.

Chauffe au four électrique à atmosphère

Architecture

Souvent, les fours de traitements thermiques ont deux cavités. La première sert au préchauffage des pièces, la seconde à la montée finale en température. Cette disposition a pour but d'éviter une montée en température trop rapide qui provoque de gros gradients thermiques, sources de déformations.

Résistances

Les résistances en Ni Cr ne supportent pas plus de 1200 °C. Les résistances en FeCrAl tiennent jusqu'à 1350°C. Ce sont ces dernières qu'il faut privilégier car le fil est toujours plus chaud que les pièces qui sont dans le four. C'est le principe même du rayonnement défini par la loi de Max Planck (relative au corps noir qui est un corps idéal). Aux hautes températures, les métaux ont un comportement assez proches de ce fameux corps noir. Tous les corps rayonnent. Mais la chaleur va toujours d'un corps plus chaud vers un corps moins chaud. Par conséquent, il faut nécessairement que les résistances soient plus chaudes que les pièces.

Isolation

La cavité dans laquelle sont placées les résistances et les pièces doit être fermée et constituée d'un matériau isolant et réfractaire pour limiter les déperditions thermiques. Autrefois, on a souvent utilisé l'amiante. Actuellement il s'agit de céramiques. Les fours modernes qui utilisent des parois en matériaux cellulaires sont très nettement plus légers que ceux qui ont des parois massives. Ils sont aussi nettement moins énergivores.

Pour être efficaces les parois doivent avoir une épaisseur importante. Ainsi, les fours à atmosphère occupent des volumes importants au regard de la taille de la cavité qui accueille les pièces.

Régulation

La demande de fours de traitement thermiques d'occasion est assez forte par rapport à l'offre. Surtout si on recherche des fours peu lourds et peu gourmands en énergie. Les fours de plus de 300 kg et de 10 kW ou plus alimentés en triphasé sont nettement moins demandés, mais il faut disposer de beaucoup de place et d'un abonnement au fournisseur d'énergie coûteux pour un usage généralement occasionnel. le transport peut poser beaucoup de problèmes. Les isolants et les résistances n'aiment pas beaucoup les vibrations.

On peut parfois trouver des fours de céramistes à des prix un peu plus attractifs. Mais les potiers amateurs en recherchent aussi. Il faut toutefois vérifier que leur dispositif de régulation est suffisamment précis pour garantir des traitements de qualité. Ce n'est pas toujours le cas.

Un dispositif de régulation capable de gérer les températures nécessaires avec un faible hystérésis est cher. Comptez entre 300 et 600 Euros pour avoir du matériel de qualité correcte.

Un bon compromis pour traiter de petites pièces

Pour ceux qui souhaitent uniquement traiter des pièces de petites dimensions, il existe une alternative relativement abordable. Les prothésistes dentaires utilisent de petits fours capables d'atteindre 1200 °C rapidement avec des consommations énergétiques raisonnables. C'est le choix que j'ai fait pour équiper mon atelier.

Un four de prothésiste dentaire.

Hormis le fait que la capacité d'un tel four est limitée (environ 200 x 100 x 80), je suis totalement satisfait de mon investissement.

Ces fours peuvent facilement être déplacés pour être entreposés sur une étagère quand on ne les utilise pas. Ils peuvent être alimentés sur une simple prise domestique. ils montent rapidement en température. Leurs parois restent relativement froides. Ils présentent un faible hystérésis aux températures de trempe.

ils sont, semble t'il moins précis, pour les basses températures.

Pour les revenus à moins de 250 °C et pour les chauffages de frettes, j'utilise un mini-four ménager. Ce genre de matériel ne coûte vraiment pas cher et il est facile d'en récupérer un gratuitement. Souvent sale, mais parfaitement fonctionnel.

Chauffe au four à bain de sel

L'utilisation d'un four à bain de sel évite la décarburation et l'oxydation de la surface de la pièce. C'est aussi possible en utilisant un four sous vide, mais ce genre de matériel est rarement à la portée d'un petit atelier.

Estimation empirique des températures

La loi de Planck définit le spectre de rayonnement du corps noir en fonction de sa température. À température élevée, les aciers ont un comportement relativement proche du corps noir. Concretement, la lumière émise par une piece varie en fonction de sa temperature.

On peut donc estimer grossierement la temperature de l'acier placé dans une ambiance sombre grâce au tableau suivant.

Cette méthode n'est pas applicable pour les temperatures inferieures à 600 °C. Mais pn peut aussi estimer grossierement les températures de revenu en observant la couleur des oxydes qui se forment sur des pieces peu rugueuses et propres en acier. La couleur de ces oxydes varie en fonction de la température maximale atteinte.

Ces colorations persistent après refroidissement.

Estimations plus precises des températures

L'observation du spectre lumineux à l'oeil donne des résultats imprecis.

L'utilisation d'un pyrometre infrarouge permet d'augmenter la précision.

La difficulté lorsqu'on utilise ce type d'appareil se situe au niveau de la definition de l'emissivité spectrale dans la bande de sensibilité du pyrometre. L'emissivité d'une surface est le rapport entre le rayonnement emis par cette surface et le rayonnement emis par un corps noir qui est une entité théorique. Elle depend de nombreux parametres. D'abord la temperature. Donc, on voudrait mesurer des temperatures avec un moyen dont l'efficacité dépend de la température !

Ensuite, la nature du materiau rayonnant. La presence d'oxydes qui se forment sur l'acier chauffé à haute temperature dans l'air impacte la nature du materiai, donc son emissivité. La rugosité de sa surface va aussi impacter l'émissivité. Le pyrometre doit être etalonné dans des conditions proches de celles de la mesure. Faute de quoi, il donnera des indications precises, mais totalement fausses.

Les fabricants de pyrometres donnent des informations trop vagues pour être exploitables. La litterature, et notrament des très nombreuses theses doctorales donnent des résultats plus precis, mais parfois contradictoires. Il faut savoir que l'emissivité est impactée par la nature du materiau, la rugosité de sa surface, la presence d'oxydes (inevitables à haute temperature), la bande spectrale d'observation. L'etalonnage est donc particulierement délicat. C'est un domaine que je connais assez bien pour avoir développé une camera de microscopie infrarouge à acquisition rapide. Malgré cette expérience je ne suis pas parvenu à me forger un point de vue sur une valeur précise valable pour toute mesure lors de traitements thermiques d'acier. Et je pense qu' aucun metrologue ne se risquerait à communiquer une valeur precise et universelle. Il faut ajuster au cas par cas et avec une reference.

Cette reference peut être un thermocouple. C'est la méthode que j'utilise.

Mesure par thermocouple.

Basée sur l'effet Seebeck, la mesure par thermocouple est assez precise. Mais la chaine de mesure doit être etalonnée.

Pour ajuster la chaine de mesure, la methode la plus employée consiste à plonger le thermocouple dans l'eau de glace fondante (pour ajuster le zéro), puis dans l'eau bouillante (pour ajuster le 100 °C.)

Temp plugs

Souvent appelés Temp plugs, les indicateurs de temperature utilisant des materiaux à transition de phase sont suffisamment precis pour effectuer des revenus de qualité. Il s'agit de stickers comportant plusieurs couleurs qui evoluent de maniere irréversible quand la température s'eleve. Ils n'indiquent que la temperature de surface.

Ces produits ne conviennent pas pour les hautes temperatures utilisées lors de trempe.

Crayons thermochromes

Basés aussi sur la transition de phase, les crayons thermochromes laissent des traits qui changent de couleur quand la temperature est atteinte en surface. Leur utilisation n'est possible que pour les revenus.

Fil d'étain

La fusion de l'étain qui se produit vers 235 degréss indique que cette temperature a été atteinte.

Temp plugs, crayons thermochromes, étain ne sont pas tres interessants à utiliser pour realiser des revenus sur des pieces tres massives puisqu'ils n'indiquent que la temperature de surface. Sauf si on est capable de maintenir cette temperature suffisamment longtemps. Par exemple avec un thermostat qu'on ajuste avec ces moyens.

Par contre, ce sont d'excellents moyens pour controler un chauffage destiné à fretter une piece (roulement par exemple) sans faire un sur-revenu.

CONCLUSION

Le traitement thermique est un domaine compliqué. C'est un métier. L'apprentissage sur le tas, autrefois la seule solution, reste la meilleure façon d'acquérir des bases pratiques au cas par cas. Avec des moyens rudimentaires, les forgerons faisaient déjà beaucoup de choses. Mais ça ne suffit plus pour les besoins actuels. Comprendre les phénomènes physiques est bien plus utile lorsqu'on se trouve face à une pièce inconnue. Tout se joue à l'échelle atomique. C'est à ça qu'il faut s'interesser pour être en mesure d'approcher au maximum les objectifs de qualité qu'on vise.

Le hasard n'existe pas. S'il reste des phénomènes inexpliqués, c'est uniquement parce que nous ne connaissons pas, pas encore, les paramètres qui permettent d'expliquer ce que nous croyons dû au hasard.

Soit nous acceptons les incertitudes et nous envisageons des moyens d'en atténuer les consequences, soit nous faisons l'effort d'essayer de comprendre ce qui se passe pour choisir des methodes qui permettent de limiter les incertitudes sur les résultats.

En tout cas, vous l'aurez compris, les youtubeurs qui trempent à l'eau des aciers fortement alliés en les chauffant sans precaution au chalumeau et qui se plaignent de tres fortes deformations sont tout ce qu'on veut, mais certainement pas des exemples à suivre si on espère faire un travail de qualité.

A découvrir aussi

- Comment choisir un turbocompresseur ?

- Guide d'achat d'un compresseur d'air

- Métrologie dimensionnelle. Quatrième partie : estimation et contrôle de la rugosité

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 115 autres membres